电炉变压器的现场维修技术

2012-04-26杨勇

杨 勇

(北华大学电气信息工程学院,吉林 吉林 132021)

电炉变压器由于现场运行环境恶劣,变压器制造工艺复杂,在现场使用过程中往往有意想不到的问题出现。本文通过一台电炉变压器的现场故障分析、检查、故障处理、及现场干燥过程的论述,总结了在现场类似工作中可以采用的方法及相关经验,并指出了在现场工作中应注意的问题。

该变压器为青海西宁某冶炼公司一台容量为6300kVA,电压等级为10kV的矿热炉变压器。在投入运行1个月后,突然发生重瓦斯保护动作跳闸,冶炼工作被迫停止。变压器生产厂家技术人员于第二天抵达现场,随即对变压器进行了检查。

1 变压器初步检查及故障分析

首先在检查之前排除了重瓦斯与轻瓦斯接错的可能,同时确定重瓦斯没有误动作。由于该变压器采用了免吊心结构设计,所以放出部分油之后,吊起箱盖,即可看到器身情况,油箱内变压器油光亮如新,引线、木件都完好无损,线圈上的压板没有破裂、移位等,线圈也没有鼓出突起部分,但是线饼之间要在吊心之后才能看到。初步断定变压器没有遭受短路等过电流的冲击,有可能是变压器的线圈发生了轻微匝间或段间短路,需进一步确定。

2 检查故障的过程

冶炼工作停止之后,现场环境有了很大提高,同时考虑到现场有吊车、滤油机,为了降低维修成本低,缩短维修时间,减少生产损失,决定该变压器在现场维修。

首先用1寸钢管焊长宽高大约都为8m左右的一框架,并用苫布密封围住,放至一已打扫干净的地面,里面接上几盏临时灯,变压器吊心之后,器身即放在此框架内,所有的检查维修都在此完成。既能保证器身最大限度不受潮,又能避免灰尘落在上面。

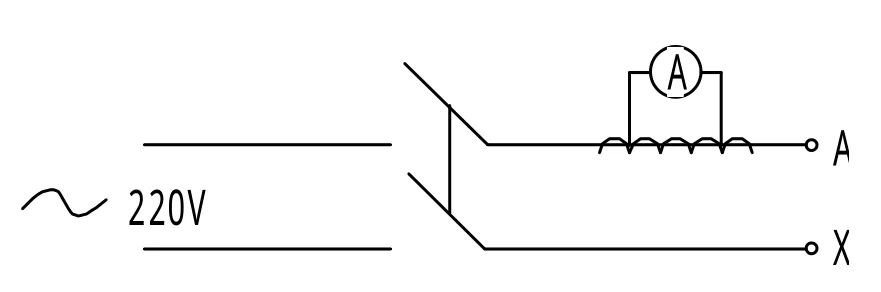

变压器线圈图如图1所示,绕组采用交叠式。该变压器共13分接,低压电压从103~133V,低压线圈为3匝,最大匝电压为44.25V/T。变压器的器身吊出之后,首先进行外观检查,发现A相高压线圈上部5、6段之间有些许细铜粒。用手电筒照亮,观察在5、6段之间有烧黑迹象,初步确定故障点在此。现场没有变压比测试设备,为进一步确定故障所在,利用220V电源,一个20A空开,一个电流互感器,一个电流表,连一个线路,加在A相各个分接上,如图2所示。

首先加电“A”和“1”之间,此时A-1之间匝数为112匝,匝电压为1.96V/T,电流表没指示。之后加“1”上的电源线不动,将原加在A上的电源线分别改到“13、11、9、…”,当加电至“5-1”时,此时匝电压为24.4V/T,电流表指针突然满偏,同时空开跳闸断开,并发现在A相上部5、6段间有打火现象,确定故障点在此。为了确定B、C相线圈是否受损,也采用上述方法给B、C相分别加电。测量前将A相低压线圈首尾短接,目的是使磁通不从A相心柱流通,避免对B、C相测量有影响。测量结果B、C线圈没有问题。

图1

图2

3 维修过程

由于只是A相线圈上部需要处理。经过分析讨论,决定A相线圈不吊出,即在心柱上处理。轭片挑开之后,首先将低压引线用气焊焊开,之后将低压 D1线段取下,置入事先准备好的干净的塑料袋中,密封好。将A相的A1,A2之间线断开,小心将A相上部4段取下,同样放入干净塑料袋中。再断开6、7段间连线,取下5、6段。发现原来是5段上的分接引线9的细铜排折弯处做长了,结果在油道内成“驼背”,顶到了6段上,变压器运行后,线圈震动,引线9同线段6不断碰撞,运行一段时间后,绝缘撞破,引发线段6中导线短路。

在线圈修复绕制之前,首先用变压器油调和制成面粉团,把线圈、夹件、铁心上附着的微小铜粒吸附干净。然后几个人合作在心柱上通过来回穿插的方式绕好5、6段,每段用白布带固定好,并做好分接引线。然后将高压、低压线段恢复,铁轭回片,焊好低压引线、高压引线。在处理完这些之后,拿来一氧气瓶,利用氧气的压力吹净线圈、铁心上的附着物。最后在器身处理好之后,装入已清理干净的油箱之前,再用干净的变压器油反复冲洗,之后装入油箱,密封好,不注油。

4 干燥过程

变压器现场干燥方法很多,根据现场能提供的工具和环境条件,准备用感应法加热干燥。已知:外施电压220V,油箱外表面面积大约为14.4m2,环境温度 15℃,系数K取 8。经过计算:励磁功率P=10kW。单位面积的电力消耗△P=0.9kW/m2,箱壁外绕匝数W=74匝,励磁电流I=54A。

首先用现场可以找到的石棉布将油箱侧面和顶部围住盖好,用石棉布的目的是给变压器本体保温,然后用35mm2铜线电缆从油箱底部到顶部绕74匝,下半部大约绕45匝,绕好之后固定住,起头和终止头通过一空开控制。油箱底部并联 8根已拉长的2000W电阻丝,通过接线柱固定在耐火砖上,距离箱底大约为100mm,接一空开单独控制。在油箱侧壁上下各固定几个水银温度计,油箱内的温度通过压力释放阀口测量,同时把测量铁心绝缘的引线从压力释放阀口引出。平时压力释放阀口用盖板密封,测量温度及放潮气时打开。

加电220V,12h之后,箱壁上温度计温度上升到98℃左右,箱内温度在开始时低于箱壁温度,大约20h之后,内外温度相当了,并一直维持在95℃左右。期间通过2500V兆欧表每隔1h观察绝缘的变化,并记录。开始时由于蒸发出的水汽多,附着在绝缘件表面上,没排出,绝缘电阻低,之后慢慢升高。在这过程中每隔一段时间打开压力释放阀口,释放油箱内的潮气,同时测量记录油箱内的温度和铁心绝缘电阻。绝缘电阻随时间的变化曲线图如图3所示。在70h之后绝缘电阻稳定在2500MΩ之上。遂断电,拆除励磁导线、石棉布、电阻丝等,清理好现场之后,再打开箱盖及低压引线安装手孔,检查并紧固可能因为干燥已经变松的紧固螺母,同时固定铁心接地片。之后盖上箱盖,紧固好箱盖螺母。上好压力释放阀。注入已经过滤好的变压器油。

图3 变压器器身干燥过程中绝缘电阻随时间的变化曲线

5 试验及加电工作

加油稳定一天之后,进行了电阻、绝缘和耐压的现场验收试验,没有问题。变压器重新放入工作位置,接好短网,加电起炉,一切正常。

6 工作总结

1)产品的质量往往体现在细节上。变压器生产厂家应严格要求工人的工作,注重每一个工作环节。

2)变压器运到现场在使用之前,生产厂家应该配合用户一定要吊心检查。即使是免吊心设计,也要打开箱盖,检查螺栓的紧固情况,以避免线圈的非正常震动。

3)变压器使用厂家一般不会有变压比检测仪,所以在现场故障检查时应该随机应变。在用本文论述的方法加电检查过程中,要注意控制线圈的匝电压,不能超出设计的最大匝电压,同时做好过流保护。由于在加电过程中高压线圈会产生高电压,所以一定要注意人身安全。

4)本文所论述的干燥方法不完全是感应法,因为现场不能抽真空。实际干燥时是首先用盖板密封住压力释放阀口,加电一段时间之后,再打开释放潮气。从干燥方式来看,此时的变压器油箱已类似一小型普通干燥炉。

5)干燥过程中,一定要保证温度不能太高,最大不能超过 105℃,以免引起绝缘材料的老化。必要时可以设计制作一温度控制箱,实现温升的自动控制。

6)干燥过程中,要注意干燥的安全。现场一定要准备一些灭火器材,如灭火器、沙子、铁锹等。

7 结论

电炉变压器在现场使用过程中往往是超负载运行,使用环境恶劣,而且很多使用厂家的检修又不到位,变压器有时出现一些问题也在所难免。如果问题不大,可以考虑采用在现场进行维修。本文所论述的维修过程,从变压器开始准备维修到维修结束投入使用,大约用了7天时间,既降低了变压器生产厂家的维修成本,又减少了使用厂家的损失。而且从维修效果来看,也非常不错。整个检修过程中的方法和经验还是可以借鉴的。

[1] 《变压器手册》编委会.电力变压器手册[M].沈阳:辽宁科学技术出版社,2002.