发动机排气消声系统与催化装置的匹配研究

2012-04-16徐楠楠侯献军

刘 庆 ,徐楠楠 ,侯献军

(1.河南机电高等专科学校 汽车工程系,河南,453000;2.武汉理工大学 汽车工程学院,武汉 430070)

发动机排气噪声是摩托车的主要噪声源,随着摩托车的排放标准和噪声标准变得日益严格,选择合理的设计手段和方法来满足法规要求就显得尤为重要。为达到第三阶段排放标准,催化转化器已经成为摩托车的标准配置。根据摩托车的结构特点,催化器需要和消声器集成为一体,即摩托车排气净化消声器。这种一体化设计对消声器提出了新的要求,因此,研究排气净化消声系统对发动机动力性、经济性及噪声性能的影响十分重要[1]。

随着计算机软件技术的迅猛发展及其在工程中的广泛应用,发动机性能仿真技术也得到了快速发展并日渐成熟,成为现代消声器研究的主要平台。本文利用GT-Power软件完成了摩托车发动机排气消声系统与催化装置的匹配研究[2]。

1 发动机仿真模型的建立与验证

1.1 仿真模型的建立

GT-power软件以一维CFD计算为基础,采用有限容积法进行模拟计算。它把发动机的各系统分为不同的功能模块进行面向对象的编程,然后将这些通用的功能模块以模板的形式存储起来形成模板库。该软件的模板库非常丰富,包括了流体元件、机械部件、分析工具和模拟过程控制等发动机全工况模拟所需的元件与工具。搭建发动机模型,仅需将相应的模板拷贝到建模区域中形成对象并予赋值,然后将对象连接进行有机集成,形成与发动机实际输入与输出关联的发动机仿真程序[3][4]。

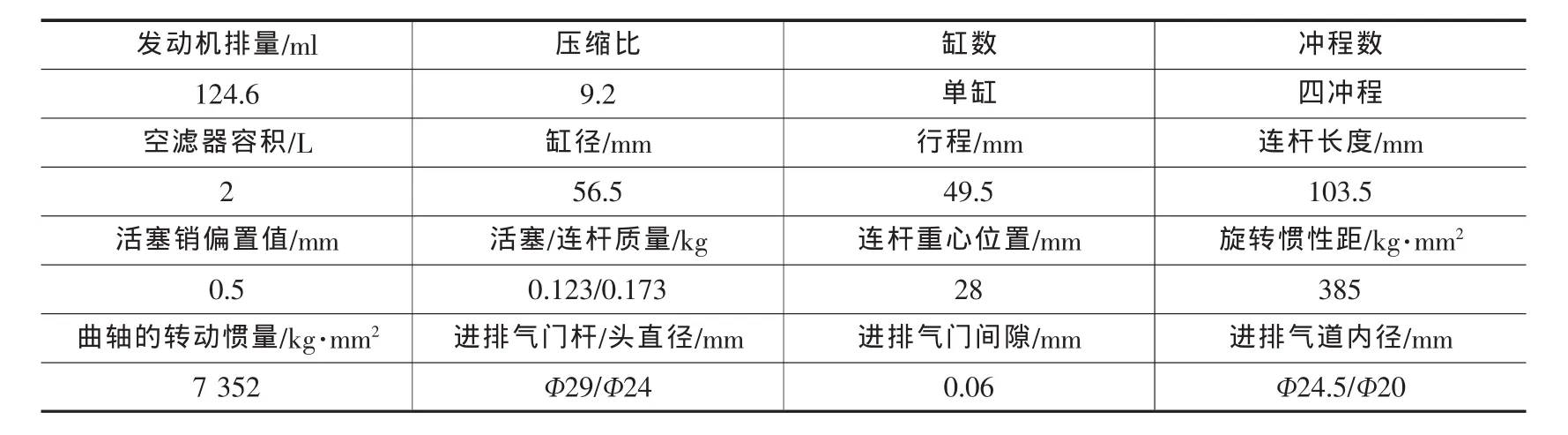

图1为基于GT-Power平台建立的某摩托车发动机仿真模型,该发动机的参数如表1所示。模型采用模块化结构,包括系统边界、进气和排气道、进排气门、气缸、缸体、空气滤清器及喷油器等。

表1 某发动机的性能、结构参数

1.2 仿真模型的验证

1.2.1 发动机扭矩的验证

由图2可以看出,仿真结果与实验值吻合较好。在转速为6 500 rpm时误差达到最大值,此时实验值为8.4 N·m,仿真结果为8.65 N·m,此时的误差为2.9%,在误差允许范围内。

1.2.2 发动机功率的验证

由图3可以看出,仿真结果与实验值同样吻合较好。在转速为7 500 rpm时误差达到最大值,此时实验值为6.75 kW,仿真结果为6.925 kW,此时的误差为2.6%,在误差允许范围内。

可见,扭矩与功率的仿真结果与实验结果的误差都在允许范围内,所以上述模型可以与消声器模型进行耦合计算。

2 发动机与消声器耦合仿真

2.1 消声器模型

GT-Power软件的GT-SUITE用户界面内含有消声器的前处理程序Muffler,Muffler采用图形化设计,包含了消声器的各种零部件数学模型,如壳体、直管、弯管、重叠管、多孔管、吸声材料及隔板等。用户可在图形界面方便地建立消声器复杂几何形状的三维网格,然后系统将此三维网格转化为其内部格式的数据文件,并在GT-ISE中导入即可自动生成GT-power 软件的模型[5,6]。

作者首先建立了原消声器模型(图4),然后在原消声器模型上加入催化器对消声器模型进行了改进 (图5)。改进方式如下:在进管处加一根热管(Φ36×45 mm), 第一腔内加催化器 (直径×长度:Φ40×60mm;容积:75.36ml,目数:400cpsi)。

2.2 耦合仿真模型

将GT-Power的插入损失和压力损失功能模块与发动机工作过程仿真模型、消声器离散模型进行耦合,建立起消声器性能分析的计算模型[6]。

尾管噪声计算模型如图6所示。该模型考虑了流体对噪声的影响,流体噪声设为80 dB(A)。模型使用了“AcoustExhMicrophone”模块,该模块相当于一个外置麦克风,能根据声源特性将气流的压力波模拟成声波。在计算插入损失时需将模型中的Muffler部分替换成与之长度相等的直管,计算得出尾管噪声与带消声器的尾管噪声求差值,即为插入损失。

压力损失计算模型见图7。通过两个压力传感器(“SensorConn”模块)分别将消声器前后的压力信号传递到累加器(“Sum”模块)进行求差运算,得到压力损失,并存储到变量存储器 (“RLTCreator”模块)中。此处的压力损失值是包括催化器在内的排气系统热端的压力损失。

2.3 仿真计算结果及分析

2.3.1 改进前后尾管噪声和插入损失对比

尾管噪声仿真分析表明,在整个转速范围内,带催化器的消声器尾管噪声比原消声器方案明显降低,降幅约为 2.5 dB(A)(图 8)。

由图9可以看出,催化器的加入致使插入损失明显增大,在最大功率点(对应9 000 rpm)时,消声器的插入损失由 31.35 dB(A)上升至 40 dB(A),增幅达到 8.65 dB(A)。

2.3.2 压力损失对比

压力损失仿真分析表明,6 000 rpm以下压力损失基本没有变化;在6 000 rpm~7 500 rpm转速范围内,消声器与催化器集成后的压力损失略有下降;对于高于8 000 rpm的转速范围,带催化器的消声器压力损失比原消声器方案略有增加。但总地来说,压力损失变化不大。

3 结论

(1)作为计算机辅助工程 (CAE)软件的GTPower可以很好的实现发动机和消声器的耦合仿真,其具有的声学分析模块具有很好的预测性能,能够实现消声器的声学性能分析及结构优化设计。

(2)增加了催化器之后的消声器插入损失增加,尾管噪声减小,在整个转速范围内尾管噪声减小范围为2~5 dB(A)。转速在7 500 rpm以上时压力损失增加,转速在6 000 rpm~7 500 rpm之间时压力损失基本减小,转速在6 000 rpm以下时压力损失基本不变。

(3)后处理系统已成为控制发动机排放的必然选择,然而,受制于布置空间等外部因素,排放后处理系统的催化器部分往往宜采用与消声器集成的方式。

[1]侯献军,潘洪健,彭辅明,等.满足摩托车国Ⅲ排放标准的净化技术研究[J].汽车科技,2010,(4).

[2]方华,李冰,郑广勇,等.排气消声器消声性能仿真分析[J].小型内燃机与摩托车,2007,(6).

[3]颜伏伍,张云飞,刘志恩.摩托车排气净化消声器的设计方法研究[J].小型内燃机与摩托车,2009,(10):25-29.

[4]田翠翠,侯献军,刘志恩,等.壁面吸声材料对汽车排气消声器性能的影响[J].汽车科技,2008,(6).

[5]李冰,排气消声器消声性能仿真分析[D].长春:吉林大学,2005.

[6]侯献军,刘庆,刘志恩.基于GT-Power的汽车排气消声器性能分析及改进[J].汽车技术,2009,(1):38-40.