模态试验分析对解决汽车振动问题的应用

2012-04-16时磊

时 磊

(东风汽车有限公司 东风商用车技术中心,武汉 430056)

随着人们对汽车NVH(噪声、振动和乘坐的舒适性)等动态性能的要求程度越来越高,据权威部门调查“NVH的好坏是顾客购买汽车的一个非常重要的因素,在所有顾客不满意的问题中,约有1/3是与NVH有关,约1/5的售后服务与NVH有关”,但是汽车在运行过程中,时刻都在承受着机械运动等动态负荷,这就要求汽车研发人员在研发时必须保证汽车在动态负荷中的舒适性以及汽车不致损坏。因此,如何运用好试验测试方法和工具,为研发相关部门提供可靠的数据依据和建议,研发出舒适性水平较高的汽车成为研发试验人员面临的首要任务。

解决汽车NVH动态性能问题,就必须了解汽车结构的动态分析,是汽车研发过程中的最基本和最重要的环节,而在解决汽车振动问题的众多试验方法中,模态试验分析是解决结构动态特性的重要方法,也是结构系统诸多动态行为研究和判断的依据,此外,我们研究的随机振动分析,频率域反应分析等,均需应用模态分析的结果作为基础数据。因此,模态试验分析能在汽车早期开发过程中及时发现汽车存在的问题,为提高汽车整车的NVH动态性能指明了方向。

1 通过常规试验进行振动来分析某车驾驶室的异常振动

针对某车在做整车性能试验时,在A级沥青路面和国家公告载荷状态下,在20~62 km/h车速范围内,驾驶室存在5~7 Hz的异常振动且振动形式为俯仰振动,在车速57 km/h(低频5.4 Hz)时驾驶室异常振动的幅度最大,人体主观感觉极不舒适且不能接受。因为该车驾驶室异常振动为低频振动,所以根据以往的经验分析判断可以排除发动机旋转激励和传动轴旋转激励的影响。为了进一步分析导致该车驾驶室低频异常振动的原因,从车轮总成和底盘悬架系统查找原因。该车载荷分布示意图见图1。

1.1 换装合格的新子午胎车轮总成后进行乘坐舒适性主观评价振动测量及分析

某车换装新子午胎车轮总成后,从主观评价、测量结果和频谱分析来看,乘坐舒适性人体主观感觉仍不能接受,在57 km/h时驾驶室异常振动没有得到改善,且各测点的振动主频没有变化。因此,从车轮总成上无法分析得出引起驾驶室异常振动的原因。

1.2 在换装合格的新子午胎车轮总成的基础上,降低前两桥钢板弹簧刚度(原车板簧刚度2004 N/cm更换为1680 N/cm,板簧阻尼比原车增大100%)后,进行乘坐舒适性主观评价、振动测量及分析

在换装合格的新子午胎车轮总成的基础上,降低前两桥板簧刚度后,从主观评价、测量结果和频谱分析来看,乘坐舒适性人体主观感觉仍不能接受,在57km/h车速下驾驶室异常振动没有明显改善,驾驶室前悬Z向的振动减小了12%左右,在57 km/h时驾驶室前悬置的振动主频为5.2 Hz,驾驶室异常振动频率基本上没有变化。因此,从该车的底盘悬架系统上无法分析出引起驾驶室异常振动的原因。

2 模态试验分析及应用

因为该车驾驶室异常振动为低频振动,所以可以排除发动机和传动轴的影响因素,通过换装车轮总成和降低前两桥板簧刚度后,仍无法分析判断出引起驾驶室异常振动的原因。为进一步查清引起驾驶室异常振动的原因,应用模态试验分析方法对该车进行整车(车架和驾驶室)模态试验。

2.1 模态试验分析目的

振动模态是弹性结构固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动的响应。因此,模态分析是结构动态设计及故障诊断的重要方法,是提供研究各种实际结构振动的一条有效途径,在设计的早期阶段避免共振的发生。

通过上述常规的振动试验分析,仍然无法查找出引起某车驾驶室在低频5.4 Hz处异常振动的原因。根据以往的工作经验,初步判断该车出现的振动问题(驾驶室低频振动且振动形式为俯仰振动)与其车架有关,基于上述对该车驾驶室异常振动的试验分析和判断,为进一步查找原因对该车进行整车(车架和驾驶室)模态试验,试验时产生的频率范围为1~40 Hz。

2.2 模态试验原理及应用

2.2.1 模态试验原理[1]

结构模态的意义,可解释成一种自由运动的变位分布方式。在不考虑材料阻尼所形成的能量耗散且无外力干扰的情况下,系统可以周而复始地运动下去,形成一个能量守恒系统。一个质点在一个方向上的变位指标称为一个自由度,一个离散系统的一个模态,可由一个以该系统各自由度为分量所组成的向量来代表。对多自由度系统,各模态为彼此独立的完全集,在模态合成法中,结构的任何运动可以由其自由振动模态的线性组合来表示。

多自由度线性系统的运动微分方程是相互耦合的,当自由度数很多时,方程的求解十分困难。模态分析技术的原理就是将线性定常系统振动微分方程组中的物理坐标转换为模态坐标,使方程组解耦,成为一组以模态坐标描述的独立线性微分方程,以便求出系统的模态参数。由于采用模态截断的处理方法,可以使方程的个数大为减少,从而大大减少了计算量,为大型复杂结构的振动分析带来了很大的好处。试验模态分析技术就是在此理论的基础上,利用试验技术和信号处理技术来识别系统的模态参数,从而获得其动态特性。

由采集得到的力信号和加速度响应信号计算频率响应函数和相干函数。

频率响应函数计算公式:

式(1)中:Hxif指第 i点的加速度响应 Xi(t)对激振力f(t)的频率响应函数;Gxif指第 i点的加速度响应 Xi(t)对激振力 f(t)的互功率谱;Gff激振力 f(t)的自功率谱。

相干函数计算公式:

式(2)中:γxif指第 i点的加速度响应 Xi(t)对激振力 f(t)的相干函数。

考虑传递函数矩阵中的某一元素Hij,其下标的物理意义为:i是测量点,j是激振点。传递函数矩阵可写成:

其中 ξr=cr/2mrωr

由式(3)可知,传递函数矩阵中的某一行或某一列中,包含了模态矩阵的全部信息。因此,在进行模态试验时,只要测量传递函数的某一行(相当于固定测量点,移动激励点位置)或某一列(相当于固定激励点,测量全部自由度的响应)即可。

同时测量激励力和响应,将两种信号同时送入双通道的FFT分析仪或其他数据处理设备中,就可以方便地得到系统的传递函数。利用计算机对传递函数进行拟合计算,得到系统的模态频率ωr,模态阻尼 ξrωr及留数 φirφjr,由此获得系统的动态特性。模态试验分析的各主要环节示意图,如图2所示。

2.2.2 模态试验应用[2]

我们知道,对于一个确定系统,给定一个输入,则可得到一个经过系统的输出。反过来,已知一个系统的输入和输出特性,就可确定系统的传递特性。为此,我们人为地对系统加一个输入,然后测量其输出,通过输入输出的互谱与自谱即可确定系统的传递特性。

采用的模态试验方法如下:首先驱动信号是由计算机产生一个所要测量范围内的随机激励白噪声信号,由于该车驾驶室异常振动为低频振动,所以激励信号采用1~40 Hz的正弦扫描信号,激振力垂直向上,经D/A输出,低通滤波器平滑处理后,由功率放大器驱动电磁激振器,对试验对象进行激励。同时在激振杆上安装力传感器,及在所测测点上安装加速度传感器,并回收力传感器和所有测点的加速度响应信号,经电荷放大器放大后,通过计算机A/D输入至计算机中,得到其时间历程信号,试验原理如图3所示。

对采集到的时间历程信号,计算其所有响应点与力作用点的传递函数。

分别回收各测点X、Y、Z向的加速度响应信号,求得传递函数后,利用LMS公司的TEST.Lab中的Spectral Acquisition软件计算得到某车整车振动的模态参数(频率、振型、阻尼)。图4为某车车架和驾驶室模态试验的结构测点布置图。

在车架和驾驶室上共布置了185个点,车架上布置了49个点,驾驶室上布置了136个点,整个测点以能反映车架和驾驶室的结构特征为原则。通过三向ICP传感器与玻璃块、磁铁通过螺纹相互连接,再吸附在测点处,每个测点测量X、Y、Z三个方向上的加速度信号,并利用LMS公司的TEST.Lab中的数据采集软件回收各测点的加速度响应信号和激振点的激振力信号。试验前通过互异性检验在车架合适的部位进行激振,比较在各点激振时得到的频率响应函数曲线和相干函数曲线,选取使得到的频率响应函数曲线光滑、峰值明确清晰、不丢失模态并且具有0.8以上的相干函数值的激振点作为试验时的激振点。回收所有采集的时间历程信号并进行模态分析判断。

3 模态试验结果分析[3,4]

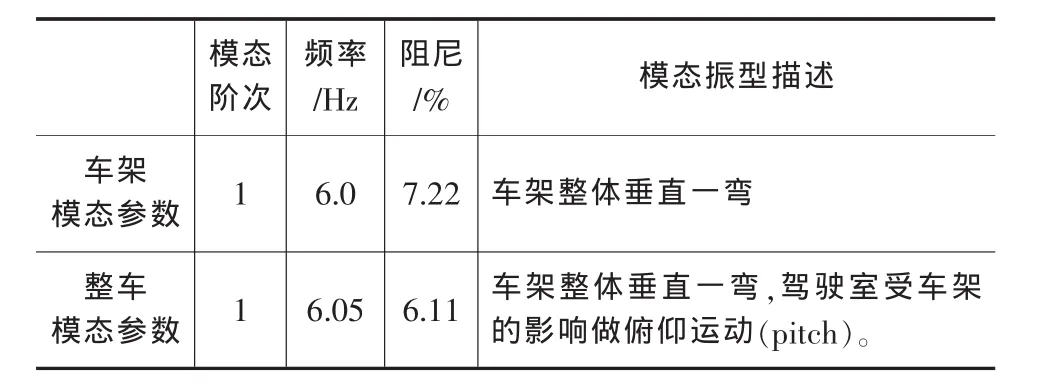

对所有采集回收的加速度响应信号,经计算机处理后得到的频率响应函数利用LMS公司的TEST.Lab中的Spectral Acquisition软件进行模态参数识别。在1~40 Hz范围内某车的车架和整车共识别出16阶模态,由于该车驾驶室异常振动的频率为5.4 Hz,所以只列出了车架和整车第1阶的模态参数,如表1所示。

表1 车架及整车模态参数

本文仅给出了该车车架第1阶模态振型图,见图5;整车第1阶模态振型图,见图6。

从模态试验结果和模态振型图分析得出,车架和整车的第1阶模态6 Hz的频率对该车的影响非常明显,车架整体一弯,驾驶室在车架的影响下做俯仰运动。从车架和整车的第1阶模态分析可以看出,驾驶室后悬置在车架上的安装位置位于车架一阶弯曲节点前端,由于试验所测得的驾驶室振动状况为俯仰运动,弯曲节点距离车架纵梁前端越远,引起驾驶室俯仰振动的幅度越大。图7为车架整体一阶弯曲时节点示意图。

4 模态试验结果分析应用

结构的振动特性与其固有振动特性密切相关,当外载荷频率接近结构的固有频率时,即使外载荷不大,也会在结构上引起较大的响应,并可能导致车身结构提前遭到破坏,对车身的振动较大,即产生共振。因此,我们在选择安装汽车其它零部件或总成时,应当尽量使这些零部件的固有频率远离汽车结构(车架)的固有频率,同时选择合适的悬置隔离振动的传递。

结合某车的车架和驾驶室第1阶模态结果和模态振型图,车架整体一弯频率为6 Hz,受车架整体一阶弯曲影响驾驶室做俯仰运动;车架整体一阶弯曲频率与该车在57 km/h时驾驶室异常振动的主频5.4 Hz很接近,导致了驾驶室与车架产生共振,并且驾驶室的振动形势为俯仰振动。因此,可以判断某车驾驶室异常振动是由车架整体一弯引起的,并且车架前端比较薄弱,可以采取以下措施来提高其乘坐舒适性。

通过增强车架与车厢副梁的连接刚度,来提高整车的弯曲刚度,以达到移动其一阶弯曲节点的目的,减小驾驶室异常振动幅度,能够使乘坐舒适性提高,但是成本增加较大,建议不采用。

鉴于某车为现生产车型及成本考虑,不可能通过重新设计和大规模改进来解决驾驶室异常振动的问题,只能采取被动隔振的办法减小驾驶室在5.4 Hz处的振动能量,通过试验摸索对该车局部进行改进,将驾驶室悬置型式由半浮式改为全浮式,驾驶室悬置改为全浮式后,隔振效果和乘坐舒适性都达到了很好的效果。

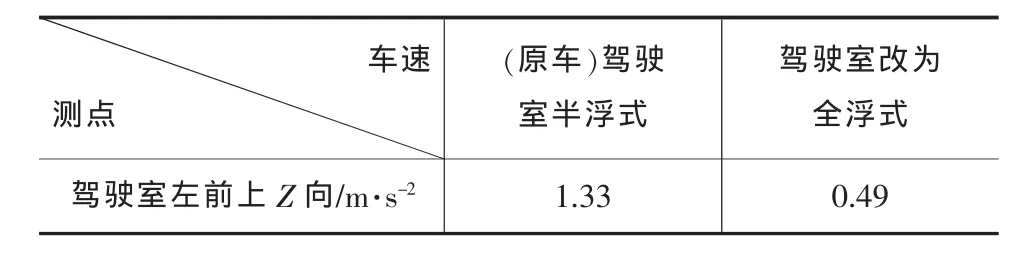

表2为某车原车状态与驾驶室悬置改为全浮式后,在车速57 km/h时,驾驶室左前悬上Z向的加速度RMS值对比。图8为将驾驶室悬置型式由半浮式改为全浮式后,在车速57 km/h时,驾驶室左前悬上Z向在5.4 Hz处的自功谱密度图对比。

表2 原车状态与驾驶室悬置改为全浮后,驾驶室左前悬上Z向的加速度RMS值对比/m·s-2

从表2中可以看出,将驾驶室悬置型式由半浮式改为全浮式后,在车速57 km/h时,驾驶室前悬上Z向的RMS值减小了63%,驾驶室前悬Z向的振动大大减小。

从图8中可以看出,将驾驶室悬置型式由半浮式改为全浮式后,在车速57 km/h时,驾驶室左前悬上Z向在5.4 Hz处的振动能量大幅降低,且峰值小于 0.3(m/s2)2/Hz。

综上所述,将某车的驾驶室悬置由办浮式改为全浮式后,在全车速范围内,驾驶室异常振动现象消失,人体主观感觉乘坐舒适性“较好”,驾驶室悬置总体隔振效果“较好”。

5 结束语

本文主要阐述了针对某现生产车在行驶试验时出现低频5.4 Hz的驾驶室异常振动的现象,通过常规振动试验分析方法无法查清引起驾驶室异常振动的原因,最后利用模态试验分析方法对该车整车(车架和驾驶室)进行模态试验,从整车模态试验结果和模态振型图分析得出,在第1阶模态频率6 Hz处车架整体垂直一弯,驾驶室受车架的影响做俯仰运动(pitch),驾驶室异常振动的原因得以查清,对问题的解决提供了可靠数据依据。总结如下:

1)模态试验分析方法,在解决车辆行驶过程中的振动问题方面扮演着重要角色,是常规振动分析方法无法替代的;

2)通过模态试验分析,获得了某车车架和驾驶室的结构动态参数,并对主要模态分析得出驾驶室异常振动是由车架整体一弯引起的。

3)通过模态试验分析,能为驾驶室匹配整车开发过程中存在的问题提前做出分析判断,在避免共振发生、NVH性能提高、降低开发成本和缩短开发周期等方面发挥着重要作用。

[1]许本文,等.机械振动与模态分析基础[M].北京:机械工业出版,1998.

[2]李德葆,陆秋海.实验模态分析及其应用[M].科学出版社,2001.

[3]李英平.汽车车身模态分析实例研究[J].汽车技术,2007,11.

[4]张立军,余卓平.汽车整车及零部件试验模态分析测试技术[J].汽车研究与开发,2000.