阻力型垂直轴风力机导风帘的优化设计

2012-04-12王亚军罗秉东宋宁亮

谢 晶,王亚军,罗秉东,宋宁亮

(1.贵州师范大学物理与电子科学学院,贵阳 550001;2.厦门大学物理与机电工程学院,厦门 361005)

阻力型(Savonius)垂直轴风力机主要依靠面对来风方向的凹凸叶片上产生的阻力差驱动风轮旋转,因此转速慢、风能利用效率低(最大风能利用系数CP,max一般只能达到0.2左右[1]),但是它具有较大的启动转矩,可以在任意风速下运行,充分地利用升力型(Darrieus)垂直轴风力机或者水平轴风力机不能利用的风能资源,风力发电的总体效率得到了补偿,而且Savonius型风电机组结构简单、制作容易,特别是电机部分可以安装在建筑物或其他物体的表面,日常维护处理相当简单,作为一种小型风力发电机组可以应用于风力资源丰富地区的民宅的小型风力发电,城市公共照明及景区夜景工程的离网供电,具有很好的开发意义和发展前景。本文将以输出功率100 W带导风帘的Savonius型风力机为例,给出一个Savonius风力机的最佳结构方案,然后运用流体工程模拟软件Fluent对未安装导风帘和安装不同长度导风帘的Savonius型风力机周围的流场进行模拟计算,通过模拟结果比较无导风帘和不同长度导风帘的效果。

1 结构设计

Savonius型风力机的性能和效率与结构有关,优化选择叶片数目、高径比和折叠率对于提高Savonius型风力机的性能和效率非常重要。

1)叶片数目 Savonius型风力机可以采用两支叶片或者三支叶片,其中三支叶片结构的风机在运行中,当风吹向叶轮时,前一支桨叶上的气流会反弹到后一支桨叶上产生反方向的旋转,不利于充分利用风力的能量[2-3],所以本文选用两叶片结构的Savonius型风力机。

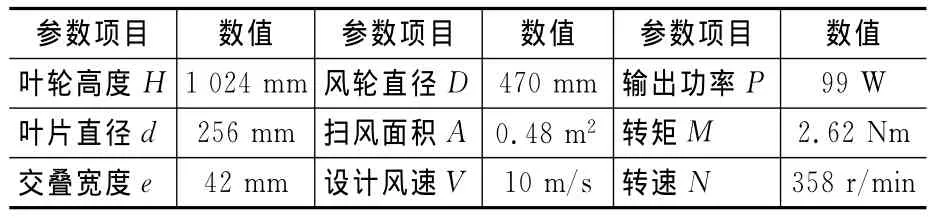

2)高径比 风轮高度H与叶片直径d的比值α称为风轮高径比。当α取4.0时,Savonius型风力机有最高的风能利用系数[4-5]。因此本文的风轮高度取1024 mm,叶片直径取256 mm。另外,叶片厚度取10 mm(这样的厚度对叶片的模拟计算影响不大)。

3)折叠率 Savonius型风力机端面板之间可以采用中心转轴也可以采用交叠结构,后者风能利用系数更高[1]。本文采用交叠结构,两叶片折叠率β为交叠部分宽度e与叶片直径d的比值,当β取1/6时Savonius型风力机风能利用系数最大[2-4];由于叶片直径d确定为256 mm,因此本文的两叶片之间交叠部分宽度e取42 mm。

导风帘装置作为风的偏转盘置于风轮的前端,可以使气流集中吹向凹下叶片增加风轮的正转矩值,同时减少吹向凸起叶片的气流减小叶轮的负转矩值,达到提高风力机效率的效果[6],并且不影响Savonius型风力机的基本结构,简单而且实用性强。如图1所示,导风帘a的一边接触点与风轮的法线成α角,通常取30°~60°;α太小,气流会吹到凸起叶片的下端增加负转矩;α太大气流过于分散,有可能减小叶轮的正转矩。导风帘b的一边在接触处与叶轮圆周的切线成β角,一般取10°~15°;β太小,导风帘不能聚集足够大的气流,β太大又可能使气流过于分散。本文的设计α取45°,β取15°。

图1 导风帘设计示意图

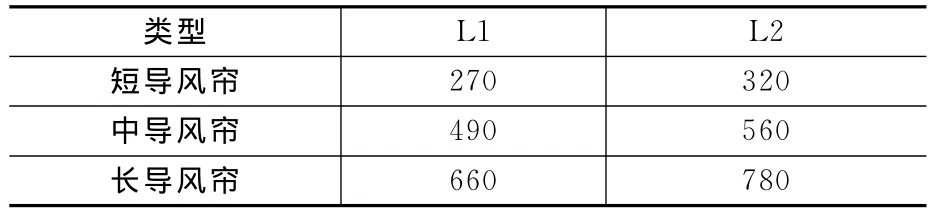

导风帘的长度对导风效果有很大影响,若导风帘长度过短,不能起到聚集气流的目的,而导风帘长度过长,会因为产生更大的摩擦力,气流的分离和流场面积的骤缩,使得转矩值减小,产生不利影响。因此本文设计了三种不同长度的导风帘,分别是能恰好覆盖有效流场的短导风帘,覆盖1.5倍有效流场宽度的中导风帘和遮盖2倍有效流场宽度的长导风帘,见表1。

表1 导风帘长度 mm

优化后的Savonius型风力机空气动力学性能得到了改善,风能利用系数CP接近理想值0.32,转矩系数值CM可达到0.36[4]。基本参数计算结果见表2,该结果将为后面的流场模拟提供依据。

表2 Savonius型风力机的性能参数优选和计算结果参数

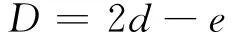

风轮直径D:

式中:d为叶片直径,256 mm;e为交叠宽度,42 mm。

由此可以得到,风轮直径D为470 mm。

风轮的扫风面积A:

式中:H为叶片直径,取1024 mm。

由此风轮直径扫风面积为0.48 m2。

输出功率P:

式中:CP为风能利用系数,0.32;ρ为空气密度,通常可取1.29 kg/m3,V为风速,10 m/s。

由此可以得到,风力机的输出功率为99 W。

转矩M:

式中:CM为转矩系数值,0.36。

由此可以得到,风力机的转矩为2.62 Nm。

风机转速N:

式中:ω为风轮旋转的角速度;λ为风轮尖速比,0.88。

由此可以得到,风机的转速为358 r/min。

2 流场模拟及其结果分析

本文利用流体工程运用的CFD软件Fluent对无导风帘和三种不同长度(长度分别为覆盖有效流场宽度的1.0倍、1.5倍和2.0倍)导风帘设计的Savonius型风力机叶片周围的流场进行模拟计算:先在前处理软件Gambit中建立几何区域和网格划分;然后选择二维分离隐式求解器;求解采用能量方程;设定速度入口、压力出口和固壁边界条件[7-9],把叶片在来流方向上的迎风面和背风面作为壁面边界(叶片转动时只需要将两壁面设定为旋转壁面)。在求解模型选择雷诺数Re很大的湍流模式时,未加导风帘的Savonius型风力机采用单方程(Spalart-Allmaras)模型,带有导风帘的采用标准k-ε模型;然后设置各自的求解控制参数;进行迭代计算并得到收敛解。利用Fluent提供的图形工具显示求解结果中包含的图形信息,得到各种不同设计的Savonius型风力机在风洞中处于静止和转动情况下的流场模拟结果,这些结果用叶片上的压力系数分布和叶片周围气流的速度分布表达。通过对四种结构的流场模拟结果进行比较分析得到Savonius型风力机的最佳优化结构。

2.1 未加导风帘

未加导风帘的Savonius型风力机,流场的压力分布和气流的速度分布都不利于叶片转动。

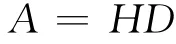

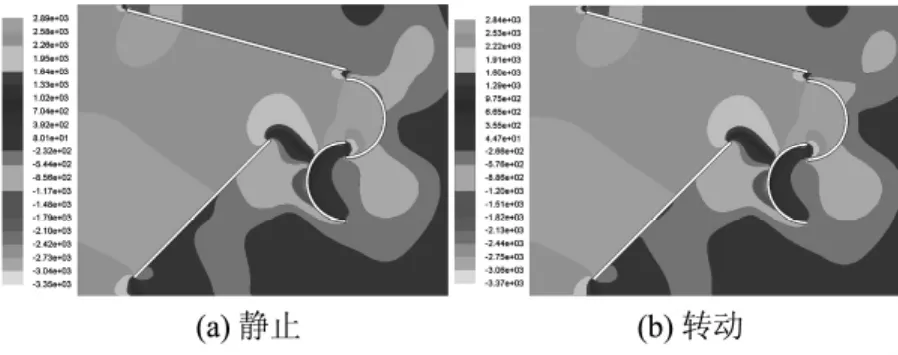

1)压力系数 图2是叶片在静止和转动时的压力系数分布模拟结果,可以看到在来流方向上两支叶片的前侧出现了一个大高压区。图中上侧的凹下叶片正向压力系数大于逆向压力系数,有利于风力机的旋转,但是图中下侧的凸起叶片逆向压力系数大于正向压力系数,阻碍了风力机的旋转,降低了风能的利用效率。

图2 叶片静止和转动时的压力系数分布

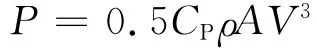

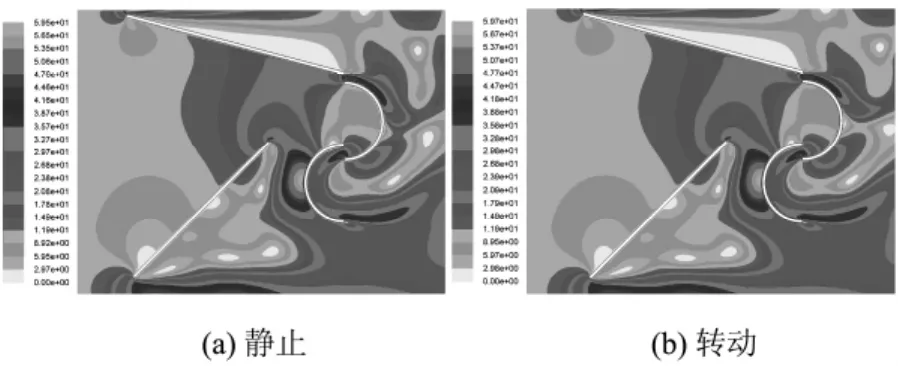

2)速度分布 Savonius型风力机叶片静止和转动时气流速度的分布如图3所示。可以看到在来流方向上,风力机的两支叶片交叠部分处出现了较明显的空气流动,凹下叶片前侧的气流通过交叠部分补充了凸起叶片后侧的空气流,有利于风机的转动,这说明采用无中心转轴的结构是有效的。从图中的上部可以看到,凹下叶片前侧的气流速度较低,后侧速度增大,但两侧速度差值并不是很大,而且空气流动也并不显著。从图中的下部可以看到,凸起叶片后侧的气流速度比前侧速度大,不利于风力机的旋转,在凸起叶片后侧的气体流动同样不是很明显。

图3 叶片静止和转动时的速度分布

因此,Savonius型风力机需要进行优化设计,改善其空气动力学特性,提高运行效率。

2.2 加装短导风帘

加入导风帘后风力机的性能有很大改善。

互联化、电气化、共享化和自动化是未来汽车行业发展的新趋势。康宁以其独特的优势,应对汽车行业所面临的挑战,推动汽车产业朝着更洁净、更安全、更互联的方向发展。康宁在中国本土生产的排放控制解决方案,帮助汽车制造商满足更严格的汽油车辆新国六排放标准。康宁汽车玻璃能够打造轻量化且抗损的车窗,并实现通常只有智能手机上才有的车载显示触屏体验。

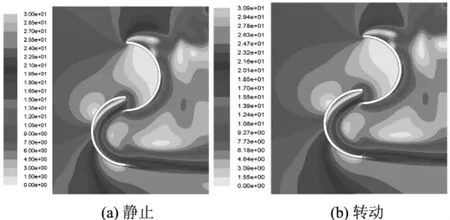

1)压力系数 图4是加装短导风帘后风力机周围压力系数分布的模拟结果。从图4的上部可以看到,加入导风帘后,在来流方向上,上侧的导风帘使得气流集中流向凹下叶片,前侧的正向压力系数增大,前后侧的压力差值也随之变大。从图4的下部可以看到,下侧的导风帘挡住了原本作用在凸起叶片前侧的气流,加上导风帘合理的角度设计,把气流引向凹下叶片,使得凸起叶片前侧的逆向压力系数明显减小,从而有利于风轮的顺时针旋转。但是由于导风帘不够长,凸起叶片前侧的逆向压力系数还是大于正向压力系数。

图4 短导风帘设计的叶片静止和转动时的压力系数分布

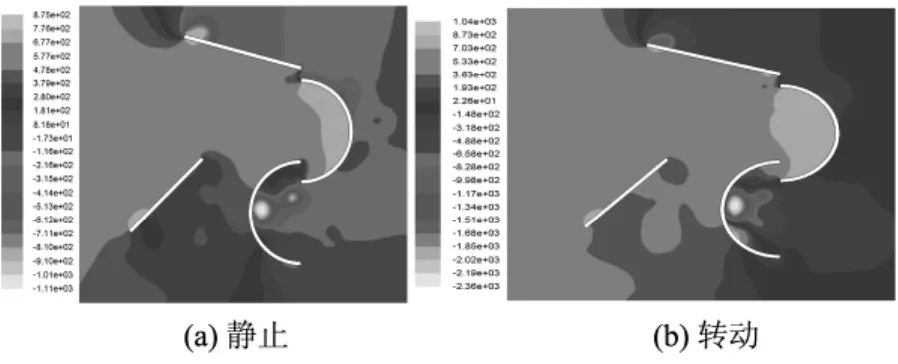

2)速度分布 短导风帘设计的叶片周围速度分布如图5所示。可以看到在来流方向上,凹下叶片前侧速度还是较低,后侧速度明显增大,两侧速度差值相较之前有所增大,而且凹下叶片前侧空气流动变得显著,凸起叶片前侧的速度有所增加,但是还是小于后侧的速度值,在凸起叶片的后侧的空气流动相当明显。

图5 短导风帘设计的叶片静止和转动时的速度分布

2.3 加装中导风帘

中导风帘设计的Savonius型风力机比短导风帘具有更好效果。

1)压力系数 中导风帘设计的Savonius型风力机,压力分布模拟结果见图6。可以看到,在来流方向上,风轮的两支叶片前侧有一个更大的高压区;根据图的上部,凹下叶片前侧的正向压力系数比短导风帘设计时还要大;图的下部表明,凸起叶片前侧的逆向压力系数变得更小,并且在短导风帘设计时出现在凸起叶片后侧的一个低压区消失了,凸起叶片的正向压力系数大于逆向压力系数,不再阻碍风轮的旋转。

图6 中导风帘设计的叶片静止和转动时的压力系数分布

2)速度分布 中导风帘设计的Savonius型风力机,气流速度分布模拟结果见图7。从图的上部可以看到,在来流方向凹下叶片前侧的速度增大,后侧速度虽然出现较小片的低速度区,但并不影响转动。从图的下部可以看到,凸起叶片前侧的气流速度大于后侧,前后侧速度差值增加,空气流动明显,对风力机的顺时针旋转极为有利。

图7 中导风帘设计的叶片静止和转动时的速度分布

2.4 加装长导风帘

与中导风帘设计的流场模拟结果相比,覆盖有效流场宽度2倍的长导风帘具有更优的结果,具有最好空气动力学性能的机械。

1)压力系数 采用长导风帘,风机的压力系数分布结果见图8。可以看到,来流方向上,凸起叶片前侧出现了在中导风帘设计时没有出现的大片低压区,背侧的正向压力系数远远大于前侧的逆向压力系数,风机的正转矩值增加,凹下叶片前侧有更大的正向压力系数,前后侧的压力差值增大,这比中导风帘设计的Savonius型风力机具有更好的运行效率。

图8 长导风帘设计的叶片静止和转动时的压力系数分布

2)速度分布 采用长导风帘,风机的气流速度分布结果见图9。从图的上部可以看到,与中导风帘设计相比,在来流方向,采用长导风帘后凹下叶片后侧的气流速度更大,前后侧速度差值也随之增加,空气流动更加显著;从图的下部可以看到,与中导风帘设计相比凸起叶片前侧速度值大幅增加,大于后侧速度,前后侧速度差值变得更大,空气流动也更明显。

图9 长导风帘设计的叶片静止和转动时的速度分布

这种覆盖有效流场宽度2倍的长导风帘设计的Savonius型风力机,其运行比较接近最佳状态,若要得到更好的结果,还可以进行更多次的假设和模拟,通过模拟确定最佳的优化方式。

3 结论

Savonius型风力机安装导风帘装置,可以有效地偏转和集中气流,减小作用在凸起叶片上的负转矩值。当导风帘角度α取45°,β取15°时,在设计风速10 m/s下,通过流体工程模拟软件Fluent对Savonius型风力机周围空气流动进行模拟,得到叶片周围的压力系数分布图和速度分布图。

经过分析可知:带有导风帘的Savonius型风力机比无导风帘的具有更好的动力学性能;覆盖有效流场宽度2倍的长导风帘比短导风帘和中导风帘能偏转和集中更多的气流流向叶片,提高风力机的运行效率。再结合风力机性能参数的计算,可得到长导风帘设计的Savonius型风力机已经可作为最佳优化结构。

[1] Kamoji M.A.,Kedare S.B.,Prabhu S.V.Experimental investigations on single stage modified Savonius rotor[J].Applied Energy,2008,09:1-10.

[2] Ushiyama I.,Nagai H.Optimum design configurations and performance of Savonius rotor[J].Wind Energy,1988,12(1):59-75.

[3] Saha U.K.,Thotla S.,Maity D.Optimum design configu-ration of Savonius rotor through wind tunnel experiment[J].Wind Engineering and Industrial Aerodynamics,2008(96):359-1375.

[4] Menet J.L.A Double-Step Savonius Rotors For Local Production of Electricity:A Design Study[J].Renewable Energy,2004:1843-1862.

[5] Valdes L.C.,Ramamonjisoa B.Optimised design and dimensioning of low-technology wind pumps[J].Renewable Energy,2006,31:1391-1429.

[6] Burcin D.A.,Mehmet A.,Aydogaan O.An experimental study on improvement of a Savonius rotor performance with curtaining[J].Experiment Thermal and Fluid Science,2008,32:1673-1678.

[7] 韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004,202-306.

[8] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[9] 王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007,33-44.