枫泾换流站内冷水主循环泵切换逻辑分析及措施

2012-04-12顾立堃刁冠勋

顾立堃,刁冠勋

(上海市电力公司检修公司,上海 200063)

0 引言

±500 k V枫泾换流站的内冷水系统主循环泵采用双重化冗余配置,主泵电机采用工频变频双系统方式运行,正常方式为1台泵运行,当出现水压低、流量小、泵故障等异常情况时,自动切换到另1台泵运行。

由于内冷水系统控制较为复杂,既要实时监视内冷水系统的各级电源、进出阀水压、流量、温度、电导率以及泵运行参数等,又要实时控制泵运行,还要控制各组电磁阀、加热器等大量被控设备,加大了异常状况发生的可能性,尤其是控制系统发出错误切泵指令时,将会导致直流闭锁的严重后果。

1 主循环泵切换工作原理

1.1 主循环泵动力回路

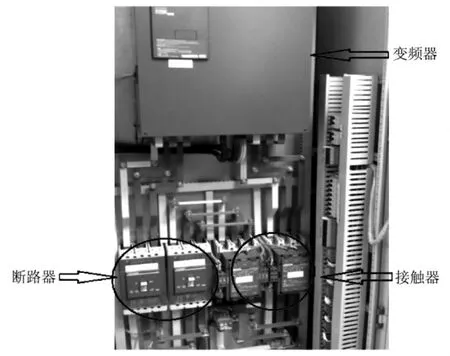

内冷水系统主循环泵动力回路采用双重化配置,每台主泵配置一路独立电源,电源来自不同的400 V母线。主泵配有变频器,用以实现软启动和日后的调速运行,并设有工频运行回路,一旦变频器发生故障,可以直接采用工频运行。主循环泵工频与变频装置现场布置如图1所示。

1.2 主循环泵切换逻辑

主循环泵日常运行采用变频方式,而将工频运行方式作为应急备用。

图1 主循环泵变频装置

1.2.1 正常切换模式

正常运行时,主循环泵的工作模式为自动切换或者人工切换两种。例如:在自动切换模式下,当P01主循环泵变频运行168 h后,自动停泵启动P02主循环泵变频投运。人工切换时,运行人员可以通过阀冷设备间AP5或者AP6控制柜上的人机操作界面,按键切换运行泵与备用泵,也可通过操作面板将主循环泵运行时间清零。

1.2.2 故障切泵模式

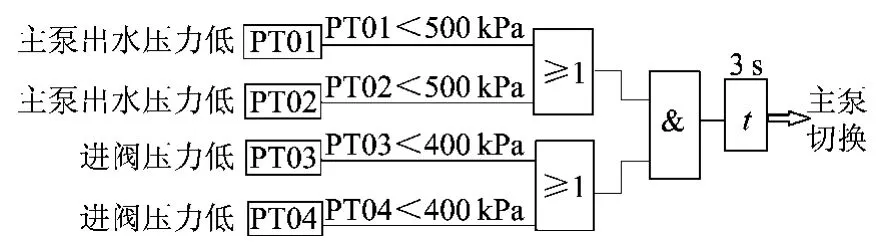

1)主循环泵出口压力低+进阀压力低 2台主循环泵出口各设置1台压力变送器;进阀厅主管道口设置2台压力变送器,任意1台主泵出水压力变送器测量值低于保护定值与任意1台进阀压力变送器测量值低于保护定值时,延时3 s后切换主泵,控制系统报“主泵出水压力低+进阀压力低”告警,控制逻辑关系如图2所示。

图2 主泵出水压力低+进阀压力低”告警

2)主循环泵过热 2台主循环泵轴承通过设置的PT100热敏电阻进行轴承温度检测,当温度传感器检测值超过95℃时,延时2 s后切换主泵,控制系统报“主循环泵过热”告警。

3)主循环泵故障 主循环泵故障分为“主循环泵变频回路故障”和“主循环泵工频回路故障”,变频回路设置开关保护和变频器自身保护。当断路器脱扣或变频器故障报警时,延时500 ms后切换到备用主循环泵。工频回路设置断路器保护和热继电器保护,当断路器脱扣或变频器故障报警时,延时500 ms后切换到备用主循环泵,主循环泵故障切泵逻辑如图3所示。

图3 主循环泵故障切泵逻辑

4)主循环泵安全开关未合 主循环泵动力回路设置就地检修安全开关,当检修安全开关被断开时,延时500 ms切换主循环泵,控制系统报“主循环泵安全开关未合”告警。

5)400 V交流电源故障 P01主循环泵动力电源接在400 V母线Ⅰ段上,P02主循环泵动力电源接在400 V母线Ⅱ段上。假设P01主循环泵变频运行时400 V母线Ⅰ段失电,延时500 ms后P01主循环泵切至P02主循环泵变频运行。

1.3 其他故障切泵逻辑分析

1.3.1 变频器回路故障

当主循环泵变频回路出现故障时(包括变频器故障未手动复归),可切换为主循环泵工频运行。假设P01主循环泵变频运行时,发生回路过载、开关脱扣器动作、变频器故障,系统很快切至P02主循环泵变频运行。当P02主循环泵也发生变频回路故障,系统切至P01主循环泵工频运行。当P01主循环泵工频故障时,系统切至P02主循环泵工频运行。当P02主循环泵发生工频回路故障、热偶继电器动作、交流电源失电,或者冷却水进阀压力小于等于400 k Pa、冷却水流量小于等于5325 L/min时,系统在发“进阀压力低”或“冷却水流量低”告警的同时停运系统。

1.3.2 切换失败回切流程

1)手动或定时切泵失败 假设P01主循环泵变频运行,正常运行168 h后定期切换主泵:当P01切换P02变频运行,成功切换后开始计时T(P01变频器停止时间)。当T大于等于30 s,倘若此时发生内冷故障,将P02切换到P01变频运行;当T小于30 s时,倘若此时发生内冷故障,将P02切换到P01工频运行。内冷故障包括主泵出水压力低+进阀压力低、主泵过热、变频回路故障、安全开关未合、400 V母线失电)。当P01切换P02变频运行由于内冷故障不成功,P02启动回切逻辑,切换到P01工频运行。

2)压力低故障切泵失败 P01泵由于“主泵出水压力低+进阀压力低”故障(简称压力低故障)启动切泵逻辑,P01变频切至P02变频,P02由于压力低故障切至P01工频运行,P01工频运行由于压力低故障最后切至P02工频运行,不再切换,操作站、操作员面板上故障报文显示“主泵已切换,请检修并确认”,未确认压力低故障原因前不可去操作员面板上手动复归。

3)安全开关异常切泵失败 P01泵变频运行由于内冷故障,此时P02安全开关未合,P01变频运行切至P01工频;当P01泵变频运行中,“安全开关合位”信号回路由于接线松动、线圈不励磁,导致“安全开关合位”不输出给可编程逻辑控制器(PLC),PLC内部逻辑判定为主循环泵故障,此时P01泵切至P02变频运行,P02发生同样故障,系统跳闸,发生交流母线电压失去,同样系统跳闸,发生主泵过热故障,不启动切泵逻辑,发生变频回路故障,P02泵切至工频运行。

4)电源失却切泵失败 P01主循环泵变频运行由于400 V母线Ⅰ段电源失去,启动切泵逻辑,P01变频运行切换至P02变频运行,当400V母线Ⅱ段电源也失去,系统跳闸。

2 切换逻辑隐患分析

2.1 主泵温度传感器设置不合理

隐患排查时发现主循环泵系单温度传感器配置,即P01主循环泵对应一个温度传感器TT06,P02主循环泵对应一个温度传感器TT07,受控于“主泵过热”切泵逻辑。长时间的变频运行会提高电机温升,当TT06和TT07传感器发生故障或异常时,由于传感器具有自检功能,TT06和TT07故障时将退出工作,导致主循环泵发热,处在恶劣的工况下运行,甚至烧坏主循环泵。由于TT06和TT07温度传感器安置于AP5控制柜内,因此在同一柜内进行PLC检修时,应做好安全措施,隔离TT06和TT07,否则一旦受干扰,TT06和TT07上传模拟量达到保护定值,会引发过热切泵误动。

2.2 安全开关信号回路设置不合理

隐患排查时发现安全开关闭合信号回路存在24 V电源抗干扰差,容易使内冷水控制回路发生误动作。究其原因主要是主循环泵正常工作状态安全开关在合闸位置,闸刀副节点QS1和QS2因为合位K53和K54线圈励磁带电,K53和K54常开节点闭合,开关量输入模块(Msr1A)得电,通过IM1A通信扩展模块,将P01和P02主泵安全开关闭合信号经现场总线上传给PLC。而阀内冷PLC实时监视主泵安全开关的辅助接点,从而判断安全开关是否在合闸状态,当此监视回路中接线松动或辅助触点本身存在异常时,必然导致主泵切换,倘若另一台主泵也存在故障,系统则判断2台主泵故障,不再进行回切,这样会导致直流系统停运。

2.3 变频器无抵御交流扰动能力

内冷水变频器是某公司产品,电源适应性较差,当交流电网由于故障跳闸等产生的短时交流扰动,会对变频器的运行产生较大影响。投运后的内冷水系统由于交流扰动,导致变频器出现短时停止重启并报故障,虽经生产厂家修改变频器保护定值,不再发生由于交流扰动报变频器故障导致的切泵行为。然而,变频器掉电重启参数重新设置后,虽能躲过交流扰动,变频器不再报变频器故障,但实际主泵仍会切换主泵,原因是由于“主泵出水压力低+进阀压力低”故障启动切泵逻辑。查阅保护定值发现,变频器再试等待时间为0.5 s,停电再启动上升时间为2 s,系统建立正常水压一般为3~5 s。变频器发生异常再试2次,从0 Hz加速到50 Hz为3 s。变频器一次重启动,系统建立正常水压时间为0.5 s+2 s+系统建压,大于“主泵出水压力低+进阀压力低”延时3 s切泵时间。

3 改进措施

1)“主泵过热”TT06和TT07温度传感器应该采用双重化配置,防止温度传感器失灵导致主循环泵烧坏。

2)安全开关等出屏的信号回路,应全部改用110 V强电开出,防止被干扰而导致内冷水控制回路误动作。

3)变频器应能适应交流电源波动。交流变频器因具有复杂的交—直—交环节,而输出侧又接有具有反电势的电动机负载,一旦输入电源波动就会引起内部直流母线电压跌落,从而导致输出异常。一般变频器能抵御15 ms的交流波动,然而绝大部分交流扰动均由短路故障引起,通常当系统发生故障到继电保护动作切除故障,最快需要20 ms,这就导致了交流电网一旦发生电压波动,变频器就要重启或报故障,为防止这一现象,部分变频器设有“柔性响应”控制字,将该控制字投入后变频器就能适应长时间的交流扰动,当交流波动时尽可能保证电机出力不变或较少变化。然而,枫泾站的变频器不具备该控制字,因此其很难适应主循环泵等对可靠性要求高的设备。鉴于大功率变频器价格昂贵,更换开支较大,建议增加该变频器的直流侧平波电容器的容量,或外接平波电容器,借助电容器储能使短时交流扰动不致影响变频器内部直流母线电压,从而防止变频器因交流扰动重启而频繁切泵,增加事故隐患。

4 结语

枫泾换流站内冷水主循环泵控制回路总体设计较为合理,但由于传感器数量过多以及变频器等新技术的引入,导致部分细节设计不够完善,尤其是变频器对交流扰动适应性差的问题,可能会对换流站的正常运行产生一定影响,建议相关厂家和设计单位对此问题,以及本文所提建议加以研究,提出合理的解决方案,进一步提高换流站水冷系统的运行可靠性。