汽车发动机EECU安装支架总成的设计与开发

2012-04-10王会

王 会

WANG Hui

(北京工业职业技术学院,北京 100042)

0 引言

日趋苛刻的排放法规和能源危机成为了内燃机行业关注的焦点。柴油机电控共轨喷射技术为柴油发动机获得更好的排放指标、动力性能和经济性能提供了实现的可能性。发动机作为运输车辆的动力源,其固定支架与车架之间装有橡胶悬置软垫,作用主要是减缓车身、车厢的振动和保证万向传动装置的平稳运转,保障乘坐的舒适性,提高汽车的使用寿命。如果这类软垫失效(破损、断裂或者脱落) ,则使发动机与车架呈刚性联接,失去减振和缓冲作用,无法吸收车辆行驶中的颠簸,发动机运转时将发生振抖,而且在汽车加速和制动时,发动机前后窜动,容易导致机件破裂[1]。

柴油共轨喷射系统的控制中心——电控单元(EECU),在发动机上的安装是一项非常重要的设计,以内燃机为动力源的汽车动力总成的振动不仅影响动力总成及其附件的使用寿命,而且对汽车的舒适性(振动和噪声特性) 、安全性和操纵稳定性都有不利影响[2]。所以电控单元的设计的首要目的是避免发动机振动对电器元件的影响。目前国外及国内的很多学者对此做了深入的研究,在前人已有的几种基本理论中得出[3~5],通过有限元分析计算EECU的固有频率使其不与发动机的固有频率发生重叠产生共振现象,再通过试验验证振动在设计要求范围内,最终确定最合理的设计方案。

发动机电控单元(EECU)作为发动机数据存储、计算和发出指令的智能部件,对其机械振动有严格的要求。设计流程为安装支架外形设计-模态分析计算-减振件外形设计-总成振动试验。

1 支架外形的设计

1.1 设计方案

以BOSCH公司EECU安装支架开发为例,制定了A、B、C三类方案。为减轻整个装置的重量,确定成型方式为压力铸造。

1)方案A:4个独立的安装支架。

2)方案B:整体式安装支架,包括两种形式。

方案B1,上下竖直连接板。

方案B2,十字形交叉连接板。

3)方案C:上下分开式安装支架,上侧和下侧支架分别连接成一体。

1.2 电控单元的模态分析

振动模态是弹性结构的固有的、整体的特性。为防止共振、自激振荡等事故的发生需对电控单元带支架总成进行计算模态分析。通过模态分析可以计算出结构在某一易受影响的频率范围内各阶主要模态的特性,预测该结构在此频率段内在外部或内部各种振源作用下实际振动影响。

由于方案A和方案B1最具代表性,所以先对这两种方案进行分析。

分析软件:ALTAIR/HYPERWORK7.1 SP1.0软件

输入条件:

支架材料为压铸铝合金

泊松比μ=0.34

弹性模量E=69Gpa

密度ρ=2.6×103Kg/M3

采用PSOLID单元

质量2.13kg

网格形式:三维四面体

网格数量:10万

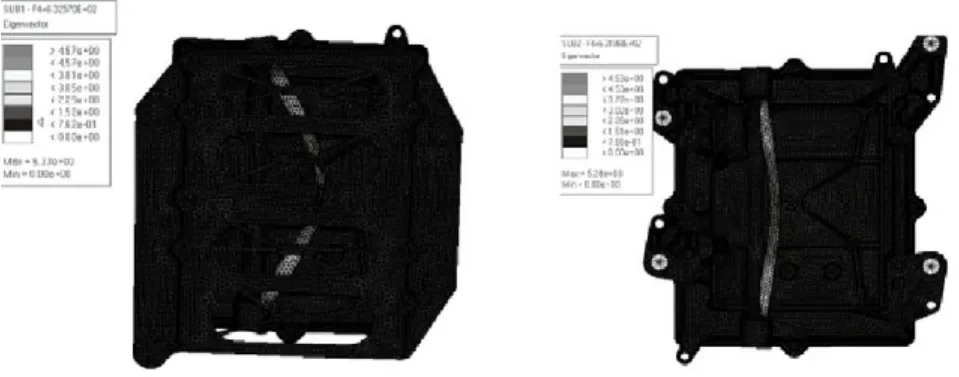

前四阶模态振型图如图1、2、3、4所示,前四阶固有频率如表1所示。

图1 第一阶扭转模态振型图

图2 第二阶弯曲模态振型图

图3 第三阶冷却油管Z向弯曲模态振型图

图4 第四阶Y向弯曲模态振型图

分析表明,方案B1的约束模态第一阶固有频率值较方案A有一个明显的下降,降幅达到12%,而三阶固有频率值几乎没有变化,所有振型基本一致。

表1 前四阶固有频率(单位:Hz)

1.3 分析结论及改进设计

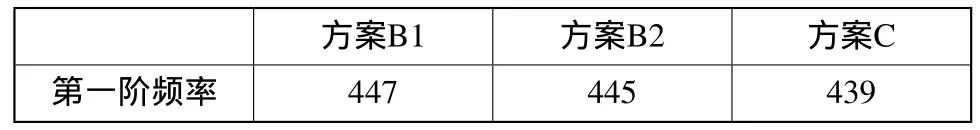

根据有限元分析结果可知,由于方案B1相对方案A一阶固有频率值的下降幅度达到12%,而发动机的固有频率在400500Hz,固方案B1效果不好;而整体式方案在制造安装等方面更能提高效率,所以再次对方案B1、B2和C进行比较,主要区别是将支架中间部分的材料减少。其一阶频率如表2所示。

结果表明,后三种方案的固有频率差别很小,如表2所示。

方案B1第一阶频率大幅降低的主要原因在于:

1)方案B1将4个独立的连接板连成一个整体后,连接发动机的整个质量有明显的增加,导致固有频率下降;

2)方案B1在连接板与发动机和ECU的连接区域,刚度也有下降,导致固有频率下降。

由此可以看出,方案B1、B2、C均是将各安装点连接在一起,即便形式有所不同,但固有频率变化不大,所以微小质量的减少并不能有效地提高系统固有频率。方案B1、B2、C第一阶固有频率如表2所示。

表2 方案B1、B2、C第一阶固有频率(单位:Hz)

2 减振垫块设计

采用减振件套装,2个减振垫块和1个套筒。减振垫块和支架通过套筒串联,套筒两端翻边铆接固定住垫块,垫块胶料部分处于压紧状态。

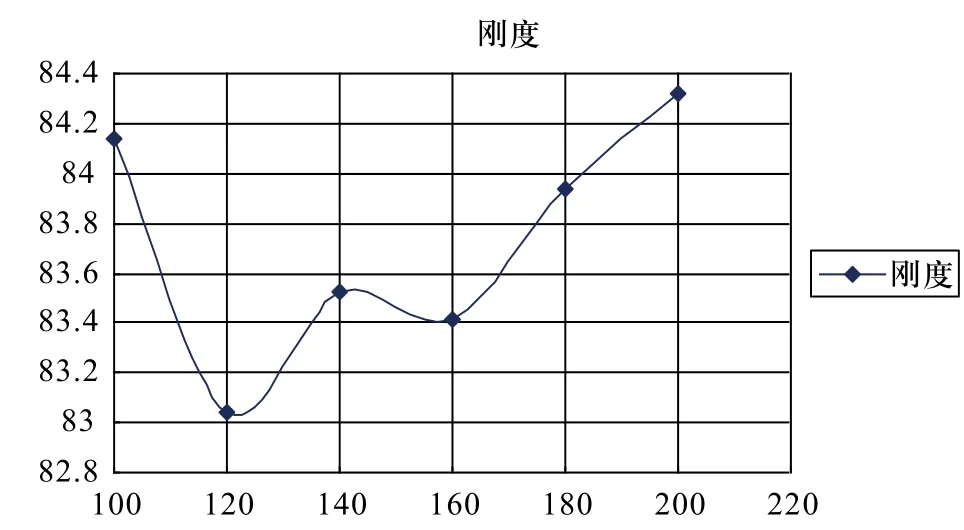

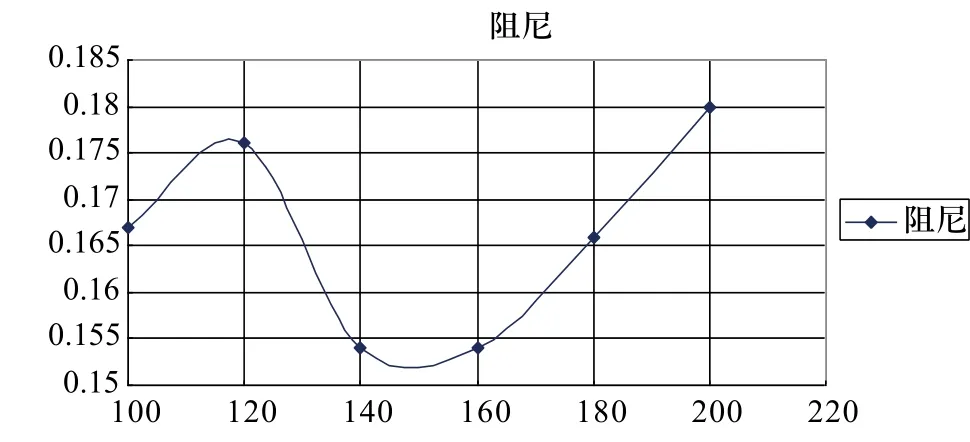

总成的减振性能主要考虑动刚度和阻尼系数。动刚度又称位移阻抗,是描述系统动态特性的参数;阻尼系数是表征系统能量减少特性的参数。悬置软垫所用材料为天然橡胶[6],确定胶料为三元乙丙胶,BA607HG/T 2196-91,金属部分为2A14 GB/T3190-1996,安装支架总成由支架、减振垫块、隔套组成。

对于动刚度和阻尼系数,设计方案数据(检测值)如图5、6所示。

图5 刚度k*(N/mm)随频率变化

图6 阻尼Tan Delta随频率变化

3 试验验证

3.1 振动试验

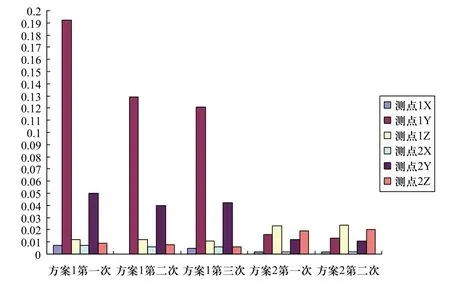

试验方法:发动机起动热机,达到工作温度。进行发动机转速扫描试验,发动机转速由怠速逐渐升至最高转速,记录ECU上各测点的加速度信号,扫描时间为4分钟。

试验测点布置:EECU上两个测点:测点1沿X、Y、Z三个方向的振动,测点2沿X、Y、Z三个方向的振动。

测点坐标:X向:与地面平行,平行发动机曲轴轴线的方向。

Y向:与地面平行,垂直发动机曲轴轴线的方向。

Z向:垂直地面。

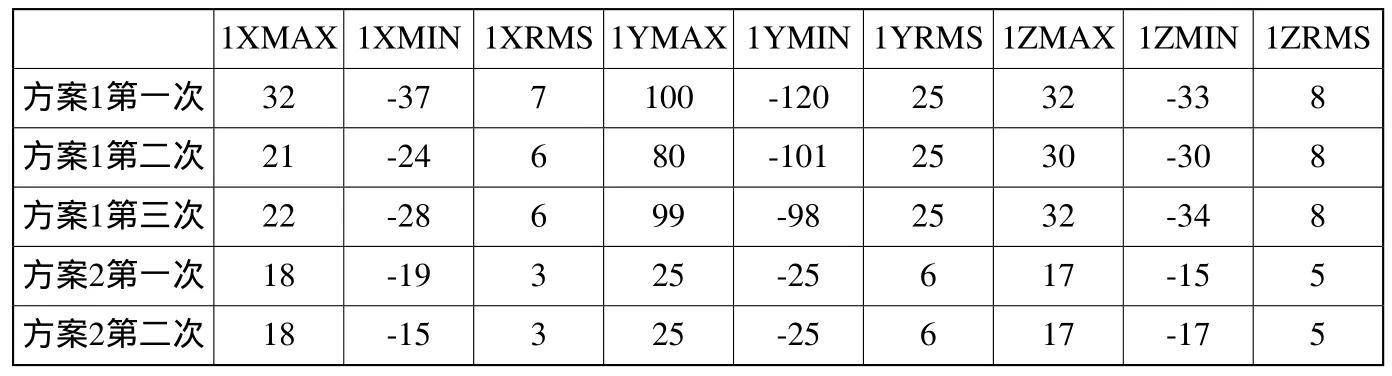

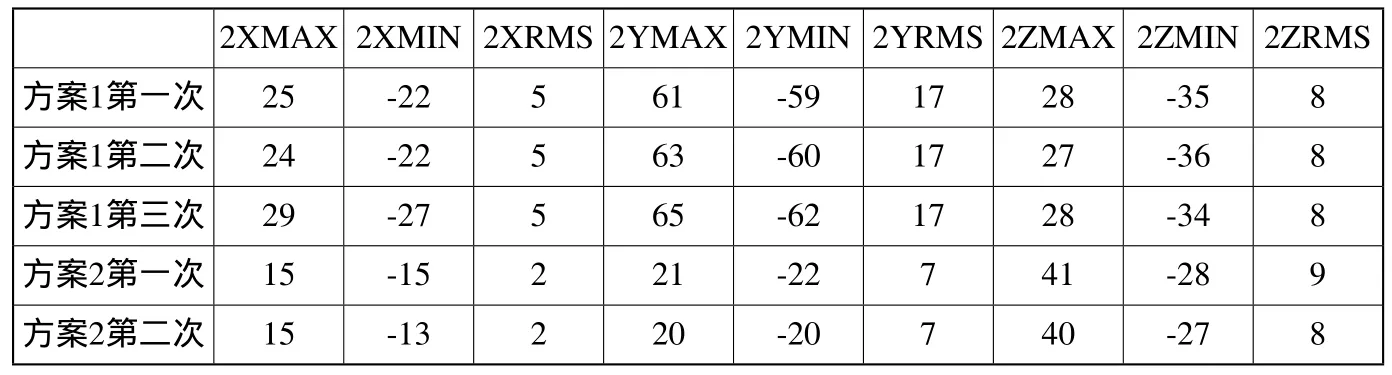

各测量点加速度测点统计(m/s2)如表3、4所示,各测点能量谱幅值如图7所示,主频能量谱密度幅(ms-2)2,主频单位Hz。

图7 各测点能量谱幅值

3.2 结果

各测点加速度最大值、最小值和均方根值均是方案1大于方案2,其中1Y、1Z和2Y大的较多,方案2测点1Y加速度均方根值是方案1的四分之一,测点2Y加速度均方根值是方案1的二分之一;方案1的Y向能量谱幅值较方案2大很多,方案1的Z向能量谱幅值比方案2小。总体看来,方案2的振动大大小于方案1。方案1仅在Y向略高于评价标准,而且在BOSCH的试验中也确定方案2可以达到振动要求。

3.3 可靠性试验

可靠性试验目的是验证正规工艺制造的零部件装机后,在发动机试验台架上,按照试验要求,在规定时间内,有无发生失效现象。如没有则证明零部件设计达到了使用寿命要求。

表3 测试点1的加速度统计(m/s2)

表4 测试点2的加速度统计(m/s2)

4 结论

发动机电控单元支架总成的开发包括两个部分,支架设计和减振件设计。设计制定了三个方案,通过有限元分析计算和试验,确定了综合结果最好的方案A支架,减振套件的方案满足要求。

在整个设计过程中,电控单元在发动机上的安装,除位置和布置形式外,最重要的是减振设计,它是核心部分,其他设计都是围绕这个主题展开的。设计中应用有限元分析计算,由于计算过程和试验部分没有确定的评价标准,所以制定了多种方案,但通过计算和对试验结果进行对比,为柴油发动机支架的设计选择了最优化的方案,从而为发动机支架的设计提供了重要的参考。

[1] 戴永谦,宋希庚,郭荣春,丁锋. 发动机悬置软垫强度分析[J]. 机械强度,2006,(04),603-606.

[2] 钱振为,徐石安,陈立明. 汽车发动机悬置系统结构动态参数的选择与子系统之间的匹配[J]. 汽车工程,1988,10(4).

[3] 范让林,刘立,吕振华,朱茂桃. 发动机隔振橡胶元件的有限元分析[J]. 内燃机学报,2009,(02).

[4] 姜莞,史文库,滕腾,王清国. 基于有限元方法的发动机悬置强度改进设计[J]. 汽车技术,2011,(01). 21-24.

[5] 陈志勇,史文库,王清国,滕腾,董永维. 基于材料试验的发动机橡胶悬置有限元分析[J]. 汽车技术,2010中国汽车工程学会年会优秀论文,28-30.

[6] CAYBS-50-95,中国第一汽车集团公司工厂标准[J]. 汽车用一般橡胶件.