大型风力发电机组轮毂强度分析

2012-04-10范光良麦云飞陈俞廷

范光良,麦云飞,陈俞廷

FAN Guang-liang,MAI Yun-fei,CHEN Yu-ting

(上海理工大学 机械工程学院,上海 200090)

0 引言

风力发电机组轮毂受到叶片传递过来的周期性载荷和随机载荷的综合作用,是风机中受力情况最为复杂,且可靠性要求最高的关键部件之一[2]。轮毂的强度直接关系到风力发电机组的安全性能。在寿命20年的运行过程中,轮毂的失效形式有两种类型[4]:1)极限工况下,在应力集中区域的材料塑性变形或破坏;2)随机载荷作用下的疲劳破坏。本文以GL规范为标准,利用有限元方法对轮毂强度进行分析计算,为风机安全运行提供技术支持。

1 轮毂3D结构及载荷坐标系

图1为某公司风力发电机组球形结构轮毂,由球形体和相贯三圆柱组成。轮毂采用材料QT350-22AL铸造而成。对其进行强度分析时采用GL规范中的叶根载荷坐标系[1],如图2所示。

图1 轮毂3D模型

其中:ZB 沿径向叶片变桨轴,XB 垂直于ZB,对于上风向机组而言指向塔架,YB 垂直于叶片轴和主轴,右旋坐标系原点,每个叶片根部位置。

图2 轮毂载荷坐标系

2 轮毂有限元建模

2.1 模型处理

根据圣维南原理,在保证计算精度的条件下对受载荷不关键的部位合理简化,此处轮毂建模忽略了对强度影响不敏感的螺纹孔、工艺槽等附件。

同时,为合理定义轮毂外载荷边界条件,建立了轮毂边界部位的假体零件(变桨轴承、叶根和主轴),实现柔性加载,使轮毂载荷施加部位不至于刚度过大,并且对变桨轴承等假体做了近似处理。

2.2 网格划分

因轮毂结构比较复杂,采用10节点四面体分网,在圆角过渡处局部网格加密。假体零件比较规则,采用六面体分网,在假体与轮毂连接部位进行网格匹配。分网后轮毂单元数为382973个,有限元模型总单元数为522704个。

2.3 边界条件设置

根据叶根载荷坐标系在有限元模型叶根假体位置建立局部坐标系,通过MPC 刚性单元耦合到叶根假体端部,模拟叶根载荷加载,载荷施加于MPC独立节点上,实现叶根载荷柔性传递到轮毂;在主轴假体端部约束6个自由度,边界条件如图3所示。

图3 边界条件模型

3 材料属性

3.1 轮毂及假体材料属性

表1 轮毂及假体材料属性

3.2 轮毂材料力学性能

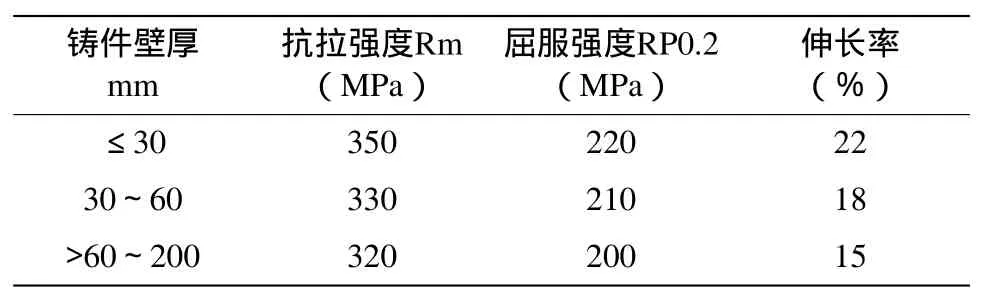

表2 轮毂材料力学性能

所要分析的轮毂最大壁厚为140mm,根据表2有:轮毂抗拉强度320MPa,屈服强度200MPa。

4 轮毂载荷工况

风力发电机组叶片产生的气动载荷以及由于风轮旋转和机舱对风转动引起的离心力、惯性力和重力传递到轮毂上,这些载荷和轮毂自身的重力构成了轮毂载荷。在轮毂强度分析中,对其施加叶根坐标系下的载荷,其载荷由GH Bladed软件仿真得到。

5 轮毂静强度计算结果及分析

5.1 计算结果

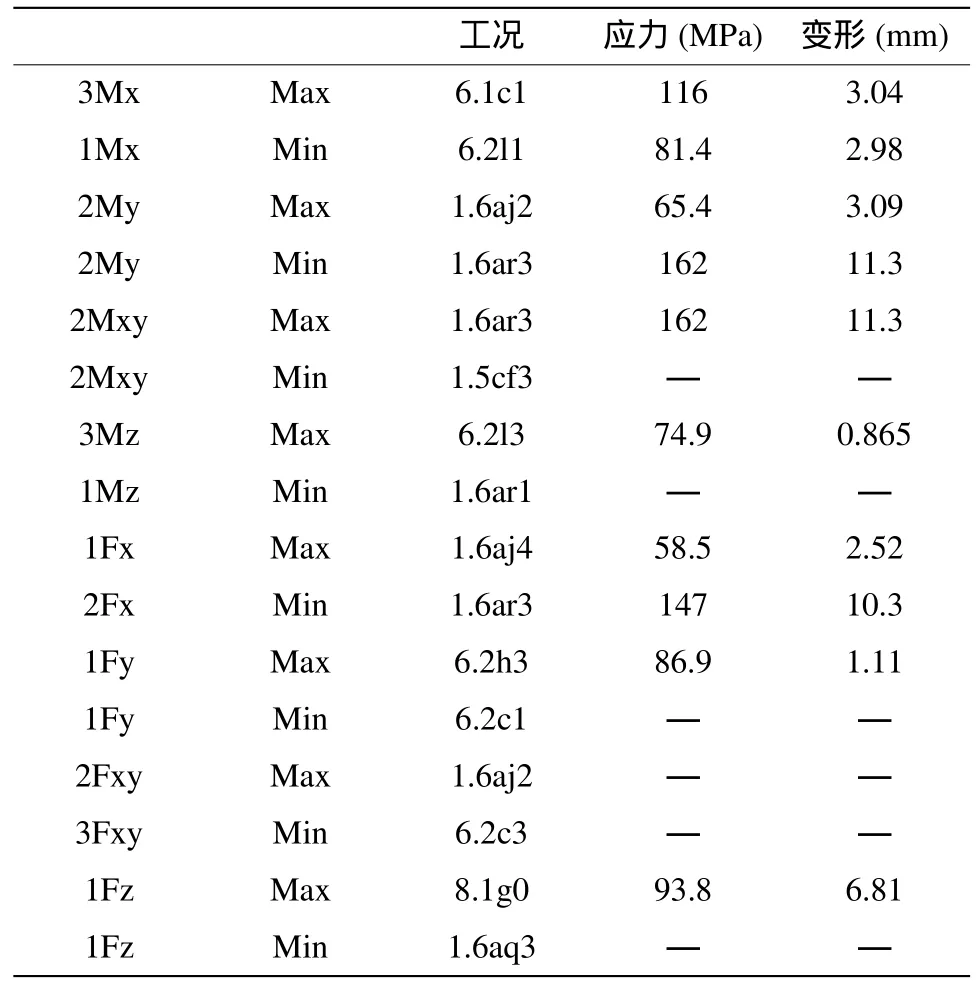

对模型施加载荷,经过有限元软件计算可得各工况下的应力和变形,统计结果如表3所示。

表3 各工况下应力与变形

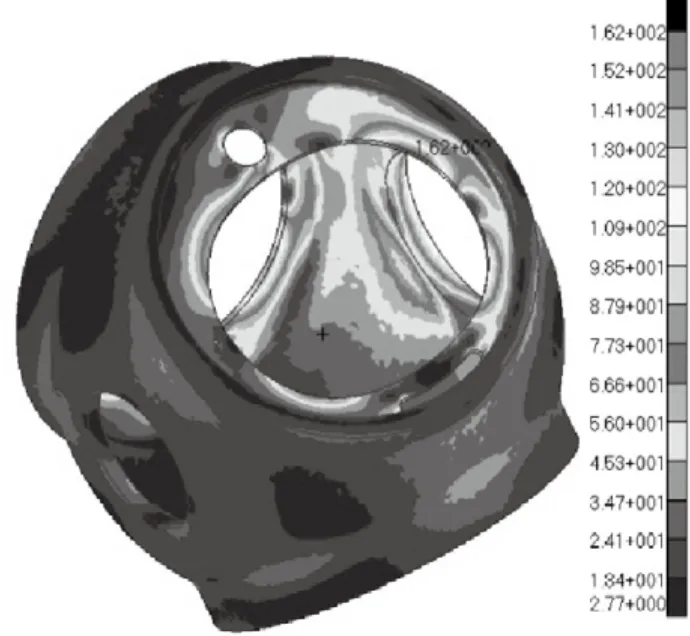

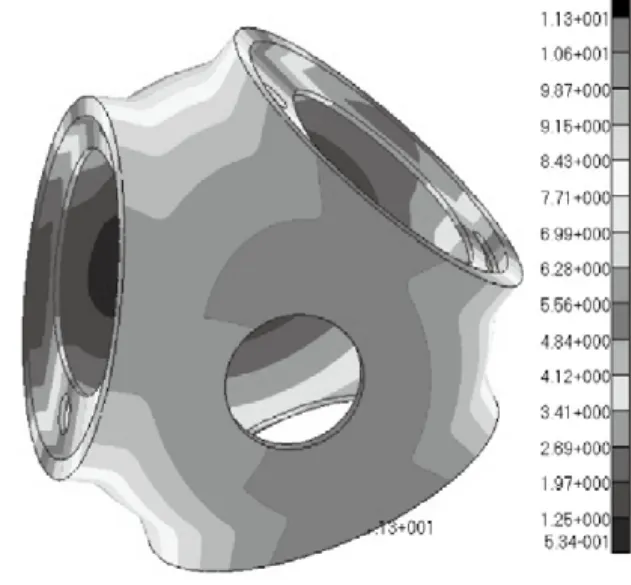

由此,轮毂最大应力工况为dlc1.6ar3,最大应力为162MPa,最大变形为11.3mm。其相应的应力云图及变形云图如图4所示。

图4 轮毂最大等效应力云图

5.2 结果分析

为保证载荷与材料的安全设计值,根据规范,引入载荷局部安全系数gf,材料局部安全系数gm和重要失效局部安全系数gn。

图5 轮毂最大变形云图

载荷计算时在载荷计算软件中已考虑载荷局部安全系数gf;根据规范,极限强度计算时取轮毂材料局部安全系数gm=1.1;轮毂重要局部安全系数gn=1.0。

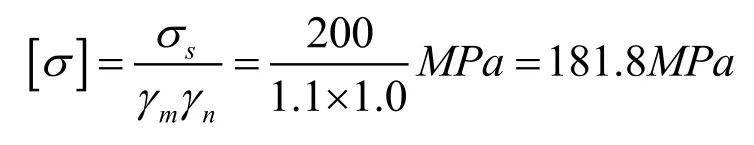

则轮毂的许用应力:

轮毂在极端工况条件下的安全裕度:

轮毂极限强度安全裕度为1.12大于1,最大应力工况发生在dlc1.6ar3 工况,该工况为50 年一遇的极端操作阵风工况,发生概率相当低,发生时间也相当短,而其余工况应力均不是很大。因此,轮毂极限强度满足设计要求。

6 轮毂疲劳强度计算

工程实践表明,疲劳失效是风力发电机组轮毂的主要失效形式。GL规范对结构疲劳分析给出了三种计算方法[1]:采用应力-时间序列损伤累积、应力谱损伤累积和等效载荷谱的疲劳分析方法。本文采用第一种方法对轮毂的疲劳寿命进行分析。

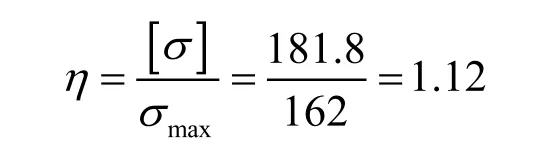

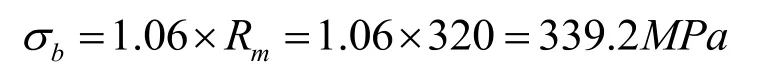

6.1 疲劳损伤假说(Miner准则)

由Miner线性累积损伤判定准则[3]可知:当轮毂疲劳累积损伤大于1时,则疲劳寿命不合格,即轮毂需满足:

式中:

ni—典型载荷谱(包括所有相关载荷情况)的第i级载荷的计算疲劳循环次数;

N—疲劳破坏循环次数,它是以应力(或应变)为自变量的函数(如典型S-N曲线);

gm,gn,gf—分别为相应的材料局部安全系数、重要失效局部安全系数和载荷安全系数。

6.2 轮毂疲劳分析原理

轮毂疲劳寿命分析是通过有限元计算得到单位载荷下的单位应力,从而得到单位载荷与应力的对应关系,再与时间历程载荷进行各载荷分量的相关联。根据GL规范对材料S-N曲线进行修正,得到修正后的S-N曲线。最后通过雨流循环计数,根据Miner线性累计损伤准则计算得到零件的疲劳累积损伤[6]。

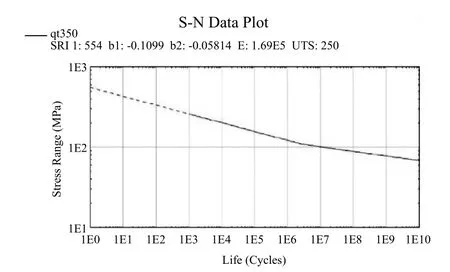

6.3 轮毂材料S-N曲线拟合及修正

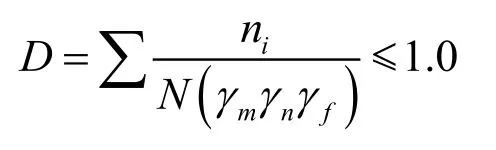

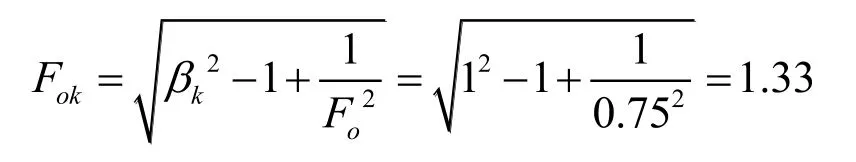

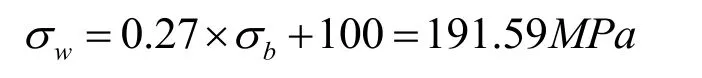

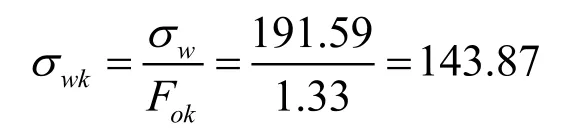

S-N曲线是疲劳分析的重要输入数据,通常根据材料疲劳试验得到。在缺少试验的数据情况下,根据GL规范由相关材料参数拟合,以下为轮毂S-N曲线拟合计算过程:

1)材料名义抗拉强度

2)表面粗糙度系数

其中:轮毂表面粗糙度Ra=50mm;

粗糙度修正Ra=4Ra=200mm。

3)结构特征修正

应力集中修正系数ak=1 。

应力梯度修正系数n=51。

4)总影响因数

5)球墨铸铁光滑试样的疲劳强度

6)零件的疲劳强度

7)平均应力修正系数

此处暂不修正,疲劳计算时在软件中采用Goodman修正,取Fm=1。

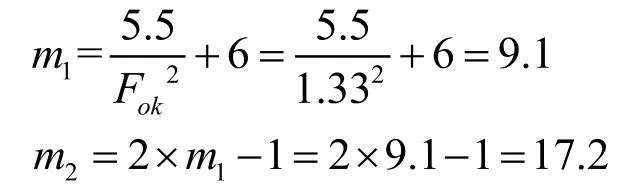

8)计算S-N曲线斜率m1和m2

9)S-N曲线拐点处的应力幅

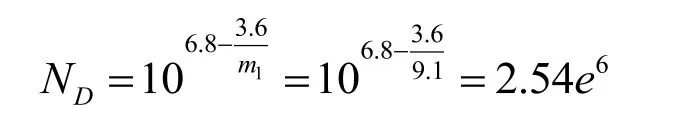

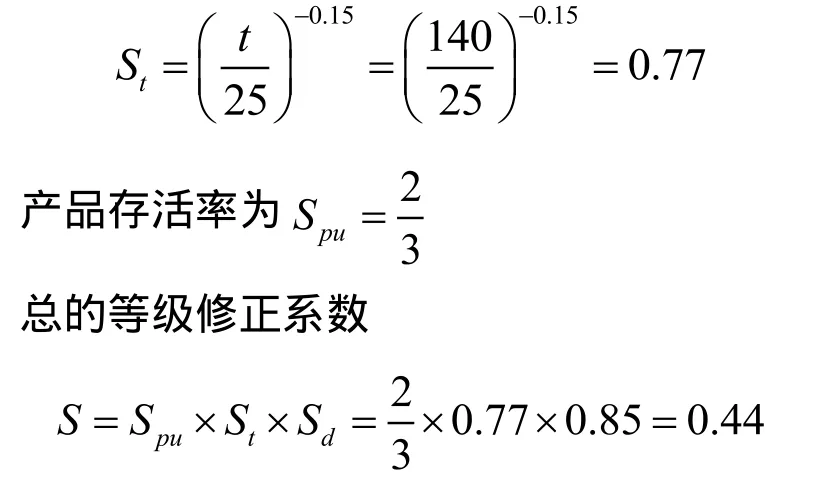

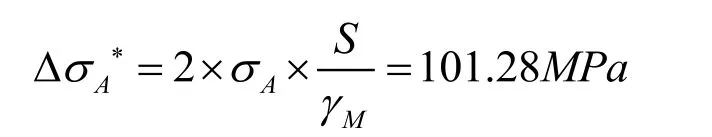

10)S-N曲线拐角处的载荷循环次数ND

11)等级修正系数

根据GL规范质量等级分类及轮毂本身产品特点,取:零件质量水平j=2;无损检测方法j0=1;轮毂最厚的壁厚t=140,则:

质量等级修正系数

壁厚影响因子

12)S-N曲线拐点处应力幅

根据GL规范,轮毂疲劳计算取局部安全系数gM=1.25,则S-N曲线拐点处应力幅为

13)疲劳寿命线上限值

其中:屈服强度Rp0.2=200MPa,对称循环R=1。

14)疲劳寿命上限载荷循环次数

根据以上所计算的数据,可以得到轮毂S-N曲线如图6所示。

6.4 疲劳计算结果及分析

经过计算,可得各工况线性累积后的疲劳损伤结果如表4所示。

图6 轮毂材料S-N曲线拟合

表4 轮毂疲劳累积损伤

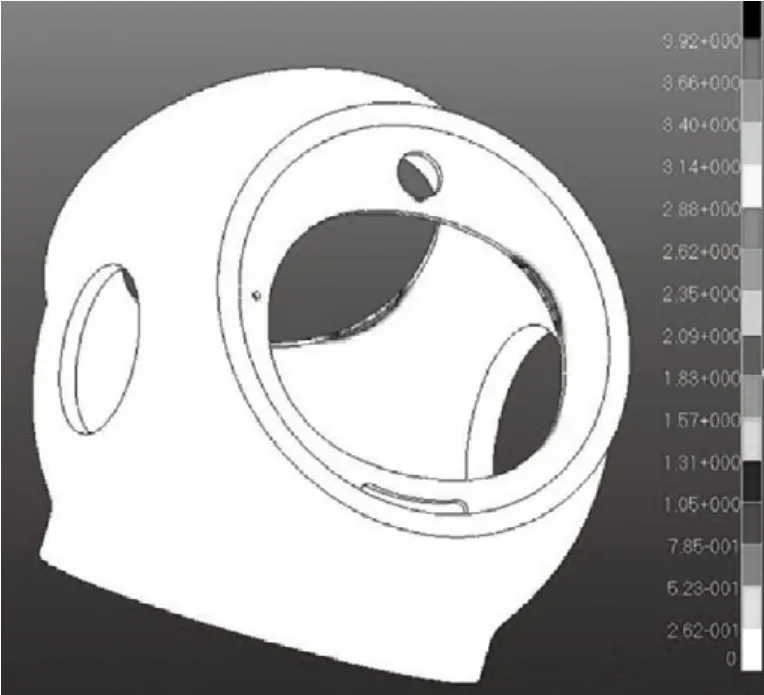

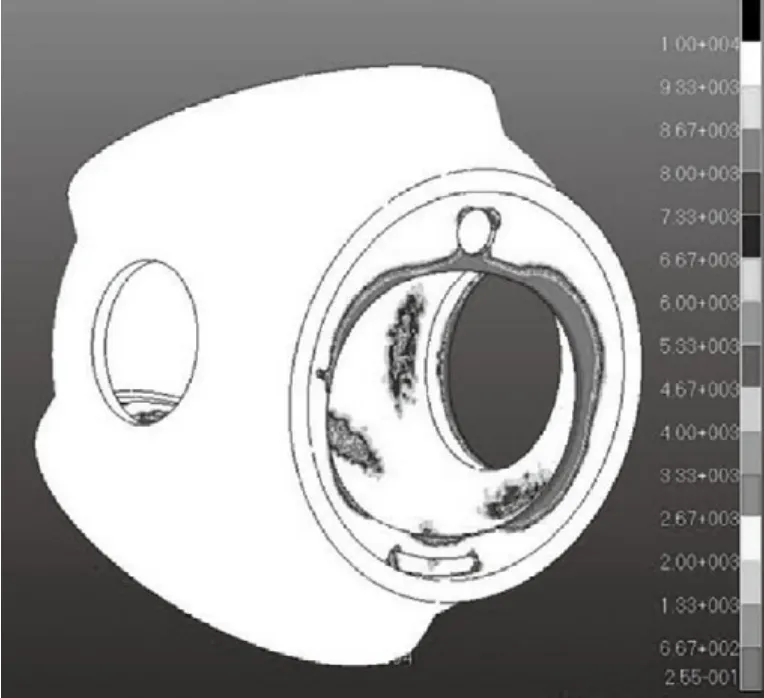

相应的损伤云图及疲劳寿命云如图7、图8所示。

图7 轮毂疲劳损伤云图

图8 轮毂疲劳寿命云图

可以看出,轮毂环带局部区域线性累积损伤值大于1,最大值为3.92,最小疲劳寿命计算值仅为0.255,相对于20年载荷时间历程,其寿命约为20×0.255=5.1 年。

因此,必须对轮毂环带结构进行优化设计,以保证轮毂的疲劳寿命。

7 结论

1)轮毂极限强度满足设计要求,但是疲劳强度不合格,需要对轮毂环带结构进行优化设计。

2)对于风机上的大型复杂构件的强度问题,若采用经典的力学方法计算非常困难,而且准确性不高。本文以GL标准为规范,采用有限元方法有效地解决了风机轮毂强度计算问题。为轮毂结构优化奠定基础,为风机安全运行提供技术支持。

[1] Germanischer Lloyd,Guideline for the Certification of Wind Turbines[S]. Germany,2010.

[2] Tony Burton,David Sharpe,Nick Jenkins,Ervin Bossanyi.Wind Energy Handbook [M]. UK: John Wiley&Sons Ltd,2001.

[3] 濮良贵,纪名刚. 机械设计[M]. 北京: 高等教育出版社,2001.

[4] 邓良,刘平. 大型风力发电机组轮毂强度数值分析[J]. 东方汽轮机,2010(2): 51-55.

[5] 尹鹏,杨明川,王春秀. 大型风力发电机组关键部件的有限元分析[J]. 机械设计与制造. 2010(6): 47-49.

[6] 周传月,郑红霞. MSC. Fatigue疲劳分析应用与实例[M].北京: 科学出版社,2005.