椭圆管外液膜流动的数值模拟及传热实验研究Ⅱ:实验研究

2012-04-09齐春华冯厚军邢玉雷赵河立

齐春华,冯厚军,邢玉雷,赵河立

(1.国家海洋局天津海水淡化与综合利用研究所,天津 300192;2.国家海水利用工程技术研究中心,天津 300192)

近年由于能源危机及产业化需求等诸多因素,对降膜蒸发进行强化传热已成为节约能源、降低成本的重要手段。强化传热自最早有记载的传热研究起就涉及到从事这一领域的科研工作者和工业实践者[1]。强化传热通常是对光管进行加工得到各种结构的异形管,如波纹管、螺纹管、螺旋槽纹管、翅片管、针翅管和多孔表面管等[2]。在蒸馏海水淡化中使用强化传热管,可节约传热材料用量,降低装置造价[3]。但强化传热管在提高传热效率的同时,也带来了腐蚀和污垢等负面问题,限制了在蒸馏海水淡化领域的应用。椭圆管表面光滑,与其他用于蒸馏淡化的高效管相比,具有易安装,不易结垢等优点。所以,研究椭圆管应用于蒸馏淡化蒸发器是很有必要的。本研究在椭圆管外液膜流动的数值模拟[4]的基础上,对长短轴比E=1.5椭圆管外的液膜厚度和传热性能进行实验研究,验证了模拟结果,并取得实验数据,为其应用于海水淡化领域提供依据。

1 椭圆管蒸馏淡化装置的研制

以传热实验平台为基础,结合水平管降膜蒸发蒸馏淡化装置[3]的结构,根据选定的椭圆管型,开发设计了相应的椭圆管板、管圈、布液装置等,研制了1台传热管长度为0.9 m的椭圆管束蒸馏淡化装置。

图1 椭圆管蒸馏淡化装置Fig.1 The elliptical tube distillation desalting device

椭圆管蒸发器外形为长方体,外形尺寸为1 300 mm×520 mm×720 mm卧式容器,蒸发器材质全部选用316 L不锈钢。

1.1 椭圆管板设计

在实验过程中,会使用不同结构形式的传热管、胶圈和管板,所以对管板系统的设计重点考虑可拆卸性。管板为400 mm×400 mm×10 mm方板,由螺栓连接于管板支撑板上,管板与支撑板之间的连接采用聚四氟垫圈,保证了蒸汽侧与海水侧的密封。椭圆管采用正三角排列,上3层使用实心管用来布液;下3层共14根传热管进行换热,从而保证管外海水流动稳定性更接近于工程实际工况。

1.2 椭圆密封圈

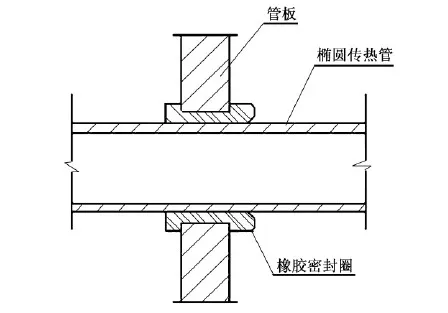

椭圆传热管和管板之间采用橡胶密封圈连接,利用橡胶圈的回弹密封性能,解决了椭圆传热管与管板间的紧固和密封问题,采用弹性软连接的方式实现了椭圆传热管与管板方便、快速的安装。弹性橡胶密封圈的中孔为椭圆形,橡胶圈中孔的尺寸略小于所安装的椭圆传热管,橡胶密封圈的横截面呈“U”字形(见图2和图3)。

图2 椭圆密封圈安装示意图Fig.2 Fixing sketch map of the elliptical sealing ring

图3 椭圆形密封圈Fig.3 The elliptical sealing ring

1.3 布液装置

本实验的布液装置采用喷淋盘,如图4,保证了实验平台的测试精度。布液盘与蒸发器筒壁连接采用拉杆连接,喷淋盘是高200 mm的长方体敞口容器,底部开有400个φ1.5 mm孔,设计内部液体最深15 cm时,流量可达3.757 t/h。

图4 实验过程中的布液状况Fig.4 Performance of the liquid distribution in experiment

2 实验研究方法

用数值模拟方法确定了管外液膜流动状态较好的管型结构尺寸,将这种结构尺寸的椭圆管加工成型,开发制造与之配套的管板、管圈、布液装置等,在传热实验平台上进行椭圆管束与圆管管束的传热性能实验研究,对比传热性能。

2.1 实验装置

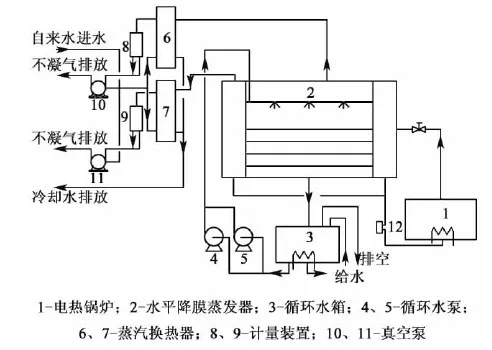

实验研究装置为多功能蒸馏海水淡化传热实验平台,实验装置见图5,系统流程示意见图6。

图5 多功能蒸馏海水淡化传热实验平台Fig.5 Multifunction experimental equipment of heat transfer for distillation desalting

图6 实验工艺流程图Fig.6 Process flow diagram of the experiment

实验平台由蒸发器、电热锅炉、海水循环泵、换热器、真空泵和冷凝液计量装置等设备组成。实验流程如下:首先,打开真空泵10和11对系统进行抽气,产生初始真空,然后进料海水通过循环泵4和5进入蒸发器2,通过液体分布器在蒸发器的传热管上形成连续的薄水膜。与此同时电热锅炉1产生的低压蒸汽进入水平管降膜蒸发器2,与海水进行蒸发冷凝传热。系统产生的二次蒸汽进入换热器6进行冷凝,冷凝液可以通过计量装置8计量。一次蒸汽被冷凝,冷凝液通过质量流量计计量后回到电热锅炉,未冷凝的部分通过换热器7进行冷凝,冷凝液可以通过计量装置9计量。不凝气分别从蒸发器管程和壳程由真空泵10和11抽出。

椭圆传热管有效长度为800 mm,正三角形排列,上2层为实心管用来布液,以保证管外海水流动稳定性,更接近于工程实际工况。实验过程中采用高速摄影法测定传热管外液膜厚度,利用液膜三维成像测量系统对气液两相界面进行实时跟踪、摄影和记录,然后对所得的图像及信号进行分析,从而采集传热管外液膜厚度的变化。测量系统采用的是美国Vision Research Inc生产的Phantom V12.1高性能彩色图像采集系统,测量系统用三脚架固定在2层平台上,距蒸发器视镜300 mm处。高速摄像机与被测传热管在同一水平线上,用一稳定面光源直射实验件,减少光线对试验数据的影响。由采集程序设定采集信号的时间间隔,所采数据存放在指定的文档文件中,利用Phantom软件PCC 1.3测量功能对膜厚进行测量。

2.2 数据处理

对实验数据的处理整理如下。

1)液体负荷Γ:

(1)

实验中传热管三角形叉排。液体负荷Γ即为单位时间内传热管外侧单位长度的喷淋水质量流量,kg/(m·s);N为每层管数量;L为有效传热长度,m;G2为二次蒸汽凝结水量,kg/s。

2)一次蒸汽凝结放热量Q1:

Q1=G1γ

(2)

G1为一次蒸汽凝结水量,kg/s;γ为一次饱和水蒸气汽化潜热,kJ/kg。

3)喷淋水蒸发吸热量Q2:

Q2=G2(I-i)

(3)

I为二次饱和水蒸气的焓,J/g;i为对应温度饱和水的焓,J/g。

4)传热温差△t

△t=t1-t2

(4)

式中△t为传热管内外流体的温度差。本实验在循环水箱内设置了加热装置,料液加热至饱和温度才泵入到蒸发器内蒸发,所以水温为饱和进料温度t2;蒸汽温度t1由电热锅炉控制,以蒸发器入口处测温点为准。

5)热通量q:

(5)

ρ为冷凝液的密度,kg/m3;do为传热管的外径,m。

6) 平均热量Q:

Q=(Q1-Q2)/2

(6)

7)热平衡误差△:

△=(Q1-Q2)/Q×100%

(7)

8)总传热系数K:

(8)

式(8)中,传热面积F为

(9)

2.3 图像数据处理步骤

1)由液膜三维成像测量系统得到不存在液体的标定图像和存在液体的待测图像。

2)进行灰度转换,保证标定图像和待测图像为0~255的灰度图像。

3)在Phantom软件PCC 1.3软件中,对任一点液膜边缘到管壁的距离进行测量,得到液膜的厚度。

3 实验结果与分析

针对E=1.5的椭圆管,测试了液体负荷对其总传热系数的影响,考察了在同一入口流速下椭圆管外液膜厚度分布,并与圆管进行对比分析,获得了椭圆管外液膜流动和强化传热基本规律。

实验参数为:系统蒸发室压力0.031 2 MPa(绝压),总传热温差3 ℃,液体负荷0.007~0.130 kg /(m·s)。实验过程中,控制蒸发器内的压力使喷淋液膜传热传质在表面蒸发状态下进行,循环水箱设有加热器,料液加热至饱和温度才泵入到蒸发器内蒸发,以保证各参数测量精度。保持传热管内外两侧热平衡相对误差小于15%。

3.1 液体负荷对椭圆管总传热系数的影响

E=1.5椭圆管总传热系数随液体负荷的变化规律见图7。

图7 液体负荷对总传热系数的影响Fig.7 Effect of sprinkling density on heat transfer coefficient

图7是传热温差为3 ℃,蒸发温度为70 ℃时E=1.5椭圆管与φ25 mm圆管总传热系数随液体负荷Γ的变化曲线。实验结果表明,椭圆传热管的传热系数比圆管提高20%~22%。从图7中可知,总传热系数K随着液体负荷Γ的增加先增大后减小再增大,超过一定数值后,液体负荷对总传热系数的影响逐渐减小,并且随着液体负荷越大,液体向传热管周围溅射的现象越严重。

3.2 椭圆管外液膜厚度分布

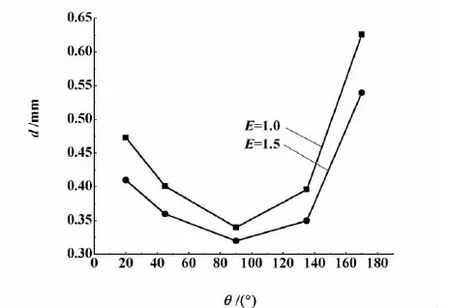

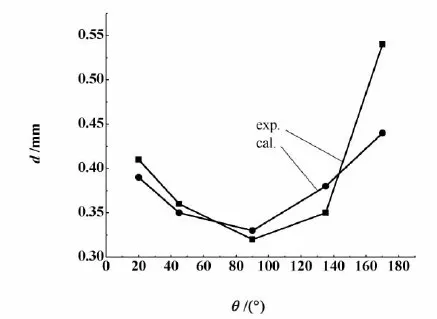

实验考察了在入口流速为0.8 m/s的工况下,椭圆与圆管管外液膜厚度变化,见图8。

图8 椭圆与圆管管外的液膜厚度对比Fig.8 Contrast in thickness of film between the elliptical tube and circle tube

θ为测点和管重心的连线与过管重心的垂线之间的夹角。由图8可见,E=1.5的椭圆管外平均膜厚度比圆管的薄3%~16%,最薄处出现在θ=90°时,这是因为在忽略二次蒸汽对液膜的剪切力作用时,可以认为液体流动的推动力是重力的切向分力,而重力的切向分力Gg随着周向角θ有明显的变化。在0<θ<π/2区域内,液膜随着推动力Gg的逐渐增大,运动速度加快,造成上游液体供应不上,液膜减薄。在θ=π/2处,Gg等于重力G,液体受到推动力最大,流速达到最大值,液膜厚度出现最小值。在π/2<θ<π区域内,Gg随着θ增大逐渐减小,液膜的运动速度也不断减小,由于下游液体流速比上游慢,故在下游出现液体堆积,液膜厚度不断增加,直至θ=π处,Gg=0,液体脱离管壁向下滴。可见,在θ=π/2处的附近区域,液膜流速大,膜厚小,故热阻较小,可获得较高的传热系数。E=1.5的椭圆管使这个较高传热系数的区域所占比例比E=1.0的圆管变大,薄液膜利于蒸发,传热效果会得到强化。

将上述工况测试所得椭圆管外液膜厚度与模拟计算值进行了对比,见图9。

图9 管外液膜厚度分布 (模拟值与实验值对比)Fig.9 The thickness distribution of the liquid film outside the tube (Comparison between simulation result and experiment data)

椭圆管外液膜厚度的实验结果与模拟计算结果的对比可见图9。可以看出模拟结果与实验结果基本吻合,在θ<145°时,模拟计算结果与实测值几乎重合,最大误差约8%,而当θ>145°时,实测值比计算值略大,尤其是管下半部液膜厚度的实测值比计算值高出约25%,分析原因有2个:1)因为在理论模型中没有考虑下半部液膜与管壁分离的问题;2)当液膜处于蒸发或冷凝状态时,液膜界面条件与等温情形明显不同。实验过程中伴随着蒸发相变过程,不断有蒸汽分子在汽液界面内外交换,由此产生了蒸汽压力(蒸汽反作用力),并且,由于波动表面温度分布不均将产生热毛细力效应,这些不同之处都将对表面液膜的稳定性产生一定的影响。Bankoff等[5-10]以边界层理论为基础,对蒸发或冷凝状态下的液膜表面进行了稳定性分析,在蒸发或冷凝状态下求解了O-S方程。Davalos-orozco[11]在考虑蒸汽反作用力、热毛细力、范德华引力、质量变化和非平衡热力学效应等因素的作用下,推导了水平壁面上的蒸发或冷凝时超薄液膜的非线性二维表面波长波演化方程,对其演化历程及稳定性进行了数值计算,得到了液膜从扰动开始到破断前的变化规律。

由上可知,在入口流速为0.8 m/s的工况下,θ在20~170°区间变化时,椭圆管外液膜厚度为0.32~0.54 mm,考虑到不同入口流速,以0.16~0.7 mm厚度的液膜为对象,考虑蒸汽反作用力、热毛细力等因素的作用,对椭圆管外蒸发时液膜的稳定性进行理论计算,得到液膜绕管周的变化规律将是下一步工作的重点。

4 结论

1)椭圆管外液膜厚度的模拟计算与实验结果基本吻合,误差约8%,可见模型建立正确,模拟计算方法可行。

2)采用实验方法对比传统圆管型与E=1.5椭圆管型的传热性能,实验结果表明椭圆传热管的传热系数比圆管提高20%~22%,可见椭圆管型强化传热明显。

参考文献:

[1]KUPAN T.Heat Exchanger Design Handbook[M].New York: Marcel Dekker Inc,2000

[2]段亚平.管壳式换热器的换热管强化传热技术浅述,应用能源技术[J].2010,(4):50-51

[3]齐春华,李炎,俞永江,等.水平管降膜蒸发海水淡化的传热试验研究[J].化学工业与工程,2011,28(5): 1-5

[4]齐春华,徐克,冯厚军,等.椭圆管外液膜流动的数值模拟及传热实验研究Ⅰ:数值模拟研究[J].化学工业与工程,2012,29(4): 74-79

[5]BANKOFF S G.Stability of liquid flow down a heated inclined plane[J].Int J Heat Mass Transfer,1971,14:377-385

[6]BANKOFF S G.Dynamics and stability of thin heated liquid films[J].J Heat Transfer,1990,112:538-546

[7]MARSCHALL E,LEE C Y.Stability of condensate flow down a vertical wall[J].Int J Heat Mass Transfer,1973,16:44-48

[8]SPINDLER B.Linear stability of liquid films with interfacial phase change[J].Int J Heat Mass Transfer,1982,25(2):161-173

[10]师晋生,施明恒.饱和下降液膜的稳定性研究[J].应用力学学报,1999,16(4):27-34

[11]DAVALOS-OROZCO L A,YOU X.Three-dimensional instability of a liquid layer flowing down a heated vertical cylinder[J].Phys Fluids,2000,12:2 198-2 209