一种新型风机翼型设计思路的探索研究

2012-04-07叶正寅

叶 坤, 叶正寅

(西北工业大学 翼型叶栅空气动力学国防科技重点实验室,陕西 西安 710072)

0 引 言

随着世界性的能源危机不断显现,风能的利用已经越来越受到世界各国的重视。据有关文献资料统计,地球上风能资源非常丰富,全球的风能储量约为2.74×109MW,其中可经济开发利用的风能仍然能够达到2×107MW,比可开发利用的水电总量还要大10倍[1]。

在近年来的风力发电机的发展历程中,图1给出了在过去的25年中风机最大尺寸的变化趋势。显然,随着风机叶片尺寸越来越大,风能利用的效率越高,但为了保障叶片具有足够的结构强度,叶片中翼型的相对厚度必须相应提高,目前风机翼型的相对厚度可超过40%。但是,从空气动力学设计角度讲,翼型相对厚度越大,翼型的升力特性会受到严重制约,文献[2]中给出了美国著名NACA四位数不同厚度对称翼型的升力系数随迎角的变化规律。从该文献计算结果中可以看出,随着翼型厚度的增加,升力曲线的斜率减小,最大升力系数也会减小。如何在大厚度翼型设计中同时实现提高翼型的升力系数和失速迎角是一项具有挑战性的基础问题。

随着风力机的不断发展,近年来国内外围绕风机翼型问题开展了大量的研究工作[3-9],甚至还有人设计了自适应后缘的翼型[10],但这种方法对结构设计带来极大困难,工程实际可用性较差。关于翼型的设计问题,在航空领域是一个传统的设计问题,即使发展了一百多年,翼型设计作为空气动力学学科的一个基础问题仍然在持续研究[11-13]。然而,在以前的翼型设计工作中,翼型上下表面都是光滑的,其严格的流线形特征主要是顺应升阻比的要求。值得注意的是,与航空飞行器中翼型的设计理念不同,对于风力机叶片而言,由于它是一种安装在地面上的装置,风机翼型的阻力可以作为一个次要因素(阻力可以由地面支架系统承受),风机翼型的主要设计目标是尽可能提高升力,从而获得最大的风能利用效率,所以,如何提高风机翼型的升力会是风力机翼型设计的主要技术指标。

图1 世界风机尺寸的发展动态Fig.1 Development about the Scale of Wind Turbine

在获得更高翼型升力方面,有一项技术就是使用Gurney襟翼[14],从翼型设计理论的角度讲,Gurney襟翼实质上是增加翼型的弯度,所以,Gurney襟翼虽然在相同的迎角下可以提高升力,但是翼型的最大升力系数对应的迎角会提前出现,设置Gurney襟翼的翼型并不会扩大翼型的迎角工作范围[14-15]。而从实际工程应用的角度讲,由于地面风环境的变化,风力机翼型的工作迎角范围可能会很宽,因此单独采用Gurney襟翼的翼型设计思路不能改善实际应用效果。为了获得一种既有高升力特点、同时又具有很宽迎角工作范围的翼型,本文提出了一种新的风机翼型设计思想,利用驻涡稳定翼型大迎角下的流场,获得两种性能兼顾的新型风机翼型设计方法。

1 人工驻涡翼型的设计原理

翼型的气动性能决定了风机叶片的气动效率,从提高风能效率的角度讲,翼型应该在较大的迎角下工作才是合理的选择。但是,一般的翼型在大迎角下有两方面的缺陷,一是受到失速迎角的限制;另一个是在大迎角下,翼型的分离涡会不断地从后缘脱落,这种非定常流动现象会在翼型上产生一个动态载荷[16],此非定常载荷会给叶片带来结构疲劳破坏的隐患。

从翼型外形的基本特征看,由于翼型上表面需要收缩到翼型后缘,在较大迎角下,气流受到较强的逆压梯度作用,分离是无法避免的。从空气动力学原理上讲,翼型上表面与来流的夹角越小,逆压梯度就会越弱。为了探索一种新型风机翼型,本文提出在翼型上表面设置一个驻涡用于控制翼型上表面的分离气流。具体做法以图2中典型NACA0032翼型为例进行描述:图中虚线为原始NACA0032翼型的外形,在翼型上表面的最大厚度处(A点)开始,修正翼型上表面的形状,减缓上表面厚度较小的幅度,这样就可以在一定程度上减小逆压梯度,到离后缘一定距离(B点)时,让上表面突然下陷,形成一个凹坑,然后再逐渐过渡到翼型后缘。这样设计的思路是:在气流作用下,该凹坑就可以形成一个位置固定的旋涡,在该旋涡的作用下,当翼型相对来流具有较大迎角(此时一般提供了最大的、可用于发电的能量来源)时,翼型上表面的分离得到有效控制,一方面不让上表面的分离涡作非定常脱落,另一方面,在驻涡作用下,在翼型上表面形成一种涡升力,减缓翼型的失速,使得翼型的失速迎角得以提高。

上述驻涡的形成,虽然可以在翼型大迎角时有效控制上表面的分离涡流场,但在小迎角时,该驻涡对升力有不利作用,为了弥补小迎角时升力的损失,在翼型后缘出增设一个Gurney襟翼(如图2的C点至D点),这样,就可以在整个迎角范围内,保证翼型既具有较高的升力系数,同时翼型保持很宽的工作迎角范围,达到提高翼型气动效率的目标。

在上述凹坑外形的形成过程中,B点如何确定、凹坑内部形状的确定和Gurney襟翼高度的确定问题,需要针对基础翼型进行优化设计,不同的基础翼型对应着不同的设计结果。但是,构成该外形的设计原则是:翼型上表面的凹坑能够在翼型大迎角时有较大的涡强度,从而有效控制上表面的流场,保证翼型上表面除凹坑处的驻涡外,翼型B点前面的翼型表面不出现较明显的分离。同时,对B点以后的曲线外形需要保证后缘翼型的分离涡不出现非定常脱落。

图2 翼型上表面外形的形成方法和后缘Gurney襟翼构成Fig.2 The method to form the upper airfoil surface with trialing-edge Gurney flap

2 设计原理的应用算例

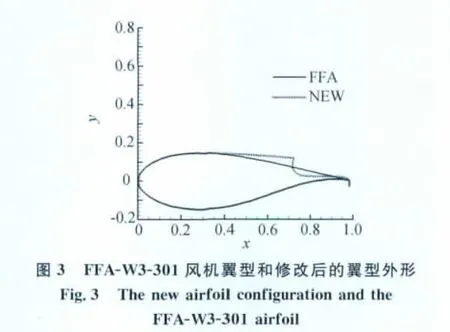

为了验证新型翼型设计思想的效果,本文选择著名的FFA-W3-301风机翼型[17],并在它的基础上设计新翼型,按照上述设计思想对FFA-W3-301风机翼型进行修改,新翼型如图3所示,图中的实线是原始的FFA-W3-301风机翼型,虚线为新翼型,新翼型后缘下表面Gurney襟翼的高度取3.0%翼型弦长。

流场数值计算方法选用文献[18]的混合网格算法。在流场计算中,根据文献[17]中原FFA-W3-301风机翼型的实验数据选取马赫数为0.1,对应的雷诺数为1.5×106。

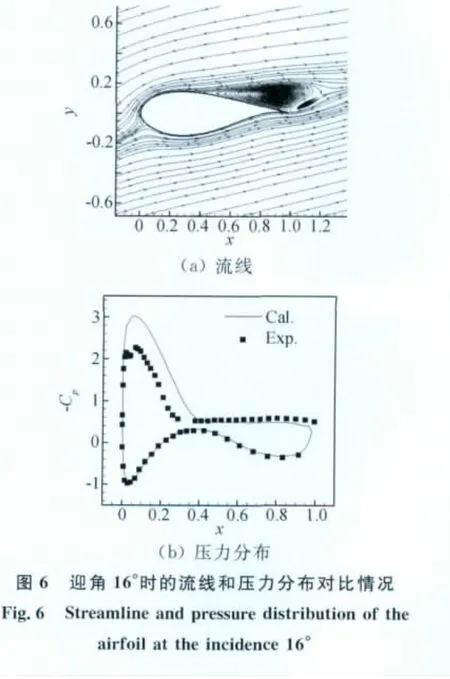

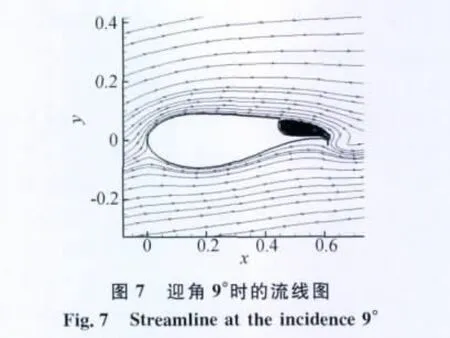

图4至图6是对原FFA-W3-301风机翼型的流场计算结果。从图中结果看,当迎角为9°时,流动几乎没有明显的分离,此时计算的压力分布与实验结果[17]吻合很好。当迎角达到12°时,翼型后缘的分离涡已经比较大了,但从计算的压力分布与实验结果的对比情况看,计算的分离程度仍然没有实验的那么严重。当迎角为16°迎角时,翼型上表面的分离区域几乎达到翼型最大厚度处,但计算的分离区仍然小于实验的分离区。不过,从总的情况来讲,数值计算的分离程度虽然比实验轻,但吻合程度还是较好的。

图7至图10是采用了本文方法设计的新翼型对应不同迎角下的数值模拟结果,从计算结果看,当迎角较小时,虽然原来的翼型没有分离,但是新翼型在后缘凹坑处仍然会出现一个明显的分离涡,这种分离涡会带来翼型阻力的增加,正如引言中所论述的那样,对应风机翼型而言,尽可能提高升力特性是风机翼型追求的主要技术指标。当迎角较大时,原始FFA-W3-301风机翼型会存在很长的分离区,但新翼型仍然会将分离涡的范围控制在凹坑以后,此控制效果甚至可以持续到迎角18°。正因为新翼型后缘附近凹坑中驻涡对分离涡的控制作用,使得新翼型可以将失速迎角从原来的12°推迟到18°。图11给出了原始FFA-W3-301风机翼型和新翼型升力系数随迎角的变化曲线,显然,新翼型不仅在所有迎角下提高了升力系数,而且大幅度扩展了翼型的迎角工作范围,使得翼型可以适应很宽的迎角工作环境。

3 结 论

图11 翼型升力系数随迎角的变化曲线Fig.11 Lift coefficients variation with angles of attack

针对风机翼型的工作特点,本文提出了一种利用驻涡控制翼型大迎角分离涡的风机翼型设计思路。通过在翼型上表面接近后缘的位置设计一个凹坑,使得翼型上方的气流形成了一个稳定的驻涡。由于使得凹坑上游的抬起减缓了凹坑上游翼型表面的收缩率,减小了大迎角下上表面气流从最大厚度到凹坑处的逆压梯度,同时由于凹坑驻涡的环量诱导作用,可以有效控制翼型上表面的分离区域,从数值模拟的结果看,一直到18°迎角之前,新翼型凹坑驻涡可以将分离涡的范围限制在凹坑之后,结合Gurney襟翼的使用,新翼型不仅在所有迎角下能够提高翼型的升力系数,而且大幅度提高了翼型的失速迎角,在本文的参数条件下,翼型失速迎角提高了1.5倍。是一种值得深入研究的新型风机翼型设计思想。

[1]李军向,薛忠民,王继辉,等.大型风轮叶片设计技术的现状与发展趋势[J].玻璃钢/复合材料,2008,(1):48-52.

[2]叶正寅,谢萌.翼型厚度对气动弹性特性的影响[J].力学与实践,2009,31(3):27-30.

[3]TIMMER W A.An overview of NACA 6-digit airfoil series characteristics with reference to airfoils for large wind turbine blades[R].AIAA Paper 2009-268.

[4]Van ROOIJ R P J O,MAND SCHEPERS J G.The effect of blade geometry on the normal force distribution of a rotating blade[R].AIAA Paper 2005-777.

[5]CHAVIAROPOULOS P K,HANSEN M O L.Investigating 3Dand rotational effects on wind turbine blades by means of a Quasi-3DNavier-Stokes solver[J].Journal of Fluids Engineering,2000,122(2):330-336.

[6]李新梅,孙文磊.浅析风力发电机叶片关键技术[J].机械制造,2009,47(533):45-47.

[7]芮晓明,马志勇,康传明.大型风电机组叶片翼型的设计方法[J].农业机械学报,2008,39(2):192-194.

[8]叶枝全,黄继雄.适用于风力机的新翼型气动性能的实验研究[J].太阳能学报,2003,24(4):548-554.

[9]席德科,杨青,陆森林,等.先进翼型与先进翼型风机的设计与实验研究[J].流体机械,2000,28(4):5-9.

[10]BAK C,GAUNAAL M,ANDERSEN P B,et al.Wind tunnel test on wind turbine airfoil with adaptive trailing edge geometry[R].AIAA Paper 2007-1016.

[11]LANE K A,MARSHALL D D.Inverse airfoil design utilizing CST parameterization[R].AIAA Paper 2010-1228.

[12]朱自强,付鸿雁,吁日新,等.翼型和机翼的多目标优化设计研究[J].中国科学(E辑),2004,3(11):999-1006.

[13]王一伟,钟星立,杜特专.翼型多目标气动优化设计方法[J].计算力学学报,2007,24(1):98-102.

[14]WANG J J,LI Y C,CHOI K S.Gurney flap -lift enhancement,mechanisms and applications[J].Progress in Aerospace Sciences,2008,44:22-47.

[15]於菟,张攀峰,王晋军.超临界翼型Gurney襟翼增升的数值模拟研究[J].气体物理,2010,5(3):38-45.

[16]叶正寅,胡珺.大厚度翼型分离流场的稳定性探讨[J].航空计算技术,2009,39(4):6-9.

[17]BERTAGNOLIO F,SORENSEN N,JOHANSEN J,et al.Wind turbine airfoil catalogue RosØ-R-1280[R].RisØNational Laboratory,Roskide,Denmark,2001.

[18]蒋跃文,叶正寅.适用于任意网格拓扑和质量的格心有限体积法[J].力学学报,2010,42(5):830-837.