微型热光电系统中分层多孔介质燃烧特性

2012-04-05徐斌,李博,吴军,吴健,薛宏

徐 斌,李 博,吴 军,吴 健,薛 宏

(1.河南科技大学车辆与动力工程学院,河南洛阳471003;2.加州州立理工大学机械工程系,美国加州91768)

0 前言

微型热光电系统(MTPV)是一种微型动力装置,其利用气体燃料燃烧的热能,激发微型辐射器的外壁面产生热辐射,该热辐射被热光电元件接收并转换为电能。该装置具有能量密度高、没有运动部件等优点,因此有广阔的应用前景[1-2]。微型燃烧器是微型热光电系统的核心部件,其燃烧过程的优劣直接影响MTPV系统的输出效率。

文献[3]首先提出了在微燃烧器内腔中填充多孔介质,以强化与辐射器之间传热、增加辐射表面温度均匀性。与传统自由流中的燃烧技术相比,多孔介质内的燃烧具有贫燃极限低、火焰稳定性好、燃烧效率高、温度均匀、污染物少等优点[4-5]。文献[6]曾提出渐变型多孔介质燃烧的概念。文献[7-8]经过试验发现:渐变型多孔介质燃烧器的温度分布比均匀型多孔介质燃烧器的均匀,渐变型多孔介质对火焰稳定性具有更大的调节作用,可以实现更低的CO和NOx的排放。但是,在微型热光电系统中,微型燃烧器均为均匀型多孔介质[9]。

本文以多孔介质内燃烧技术为基础,分别研究了均匀多孔介质孔隙率、双层多孔介质孔隙率、三层多孔介质孔隙率对微型燃烧器外壁面温度分布的影响,探讨了在变多孔介质情况下对整个MTPV系统性能的提升作用。

1 试验部分

本试验使用来源广泛的CH4气体作为燃料,纯度为99.2%(体积比)的工业O2作为助燃剂。试验装置示意图如图1所示。整个试验中主要利用质量流量计、红外测温仪和电量测试仪等设备对整个过程进行控制测量,分析研究核心部件——微型燃烧器的外壁面温度的变化情况,力求提高整个微型热光电系统的转换效率[10]。

图1 试验装置示意图

试验中使用Al2O3材质的圆管型微燃烧器进行试验分析,其长度为35 mm,内径R=10 mm,壁厚为3 mm,燃烧器内腔容积为2.748 cm3。燃烧状况通过测量微燃烧器外壁面温度的分布情况进行考察。本试验采用的是K型热电偶和红外测温仪相结合的测温方法,以红外测温仪为主测仪器,K型热电偶辅助验证,在外壁面沿微燃烧器轴线方向布置16个测温点。

2 试验结果与分析

孔隙率ε是多孔介质中空隙容积Vv与多孔介质总容积Vt之比,是影响多孔介质内燃烧传热的重要参数之一。多孔介质对燃烧器的作用效果是由延长燃气驻留时间,对新鲜燃气进行有效加热的积极作用和面容比较大导致燃烧空间减少和散热面积增大的消极作用共同决定的[11]。与一般燃烧器相比,可以总结出多孔介质燃烧器的3大优点:外壁面的温度较高,而且分布均匀;燃气能在较宽的过量空气系数范围内稳定燃烧;污染物排放率低。

根据在燃烧器管内填充的陶瓷球直径的不同,形成的多孔结构的孔隙率不同,在本文的试验研究中,分别采用球径为2.24 mm、3.39 mm和3.79 mm的Al2O3小球,形成孔隙率ε分别为0.317、0.399、0.451的多孔介质环境。

2.1 多孔介质环境下的微型燃烧器试验

作者在前期空管微型燃烧器试验研究时发现:混合气在管内驻留的时间短,燃烧放热量较小,主要的燃烧放热集中在燃烧器后端,并且混合气流量不能过大,否则易吹熄火焰。而使用多孔介质结构时,混合气体在其孔隙中流动、燃烧,多孔介质固体骨架对混合气具有加热作用,促使混合气能够充分燃烧。多孔介质燃烧器管壁温度明显高于空管燃烧器,且分布比较均匀,支持高流速下的燃烧。

根据作者前期的试验研究,在φ(CH4)∶φ(O2)=1∶1.5,总流量处于150~175 mL/min的范围内,微型燃烧器处于较好的工作状态。图2是3种孔隙率下微型燃烧器外壁面的中心线温度分布。

图2 不同孔隙率时的温度分布曲线

从图2可以看出:(1)两种流量下,体积混合比φ(CH4)∶φ(O2)=1∶1.5时,壁面温度均比较高;同时,当流量从150 mL/min变为187 mL/min,火焰中心位置有向微型燃烧器后端偏移的倾向。(2)保持一定的体积混合比,壁面温度随着入口流量的增大逐渐升高;但达到150 mL/min后,随流量的增加,温度升高不明显。(3)由图2b可知:流量Q=185 mL/min时,多孔介质的孔隙率对外壁面最高温度值影响不大,只是平均温度随着孔隙率的增大而稍有升高。

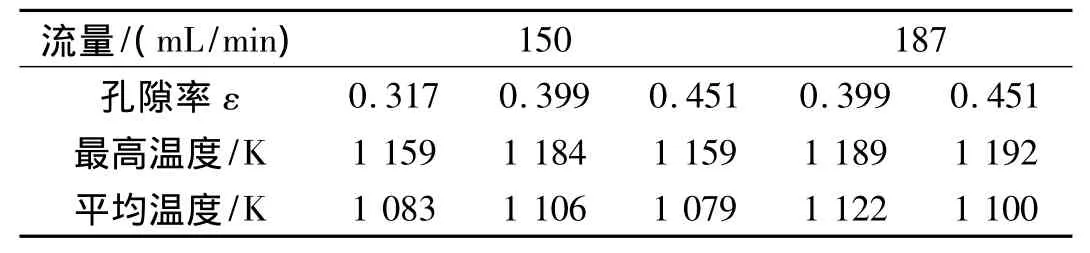

表1 不同孔隙率对应的最高温度和平均温度

表1为不同孔隙率对应的最高温度和平均温度,如表1所示,孔隙率ε=0.399时,最高温度和平均温度均高于孔隙率ε=0.317和ε=0.451时的情况。当混合气流量为150 mL/min,孔隙率ε=0.399的燃烧器最高温度为1 184 K,高出另外两个孔隙率燃烧器25 K;当混合气流量为187 mL/min,孔隙率ε=0.399,燃烧器最高温度为1 189 K,基本和孔隙率ε= 0.317的燃烧器最高温度持平。这说明孔隙率过大或过小都不利于燃烧的发生,孔隙率过大使得流速较大,混合气驻留时间变短,未在燃烧器内部反应完全的气体带走的热量增多;孔隙率过小,因为固体骨架的导热快于气体传热导致热损失过快,不利于热量的叠加。

2.2 多孔介质环境下变孔隙率的微型燃烧器试验

分层多孔介质的燃烧试验,是通过调节微型燃烧器中多孔介质的孔隙率来进一步改善和优化微型燃烧器外壁面的温度分布,从而达到提高MTPV系统效率的目的。图3是多孔介质小球填充示意图。

图3 多孔介质小球的填充方式

试验方法:(1)先把燃烧管的内腔均匀分为两段(见图3a)和3段(见图3b)。(2)按照不同的组合,在每一段分别填充不同球径的多孔介质小球,形成不同的孔隙率。(3)输入φ(CH4)∶φ(O2)=1∶1.5,总流量分别为113 mL/min和150 mL/min的混合气并点燃。(4)测试在不同的孔隙率分配及流量下的微型燃烧器外壁面的温度分布。

图4为孔隙率为两段时的温度分布,由图4可知:不论是在113 mL/min还是150 mL/min流量下,2 mm/3 mm,即前半部分填充孔隙率为0.317的多孔介质及后半部分填充孔隙率为0.399的多孔介质的组合的燃烧器外壁面温度分布最好,无论最高温度还是平均温度均最高。通过图4可以看出:后半段的孔隙率过大会引起排温过高,所以为保证较低的排温,降低热损失,提高燃料的利用效率,必须在后段填充低孔隙率的多孔介质,这主要是因为,低孔隙率的多孔介质拥有更密集的导热骨架和自身结构保温作用。

图4 孔隙率为两段时的温度分布

图5是微型燃烧器内腔分配成3段,分别填充不同孔隙率的多孔介质时的外壁面温度分布曲线。由图5可以看出:中段采用大孔隙率时,外壁面拥有较高的温度峰值和平均温度值;但两种流量下,3 mm/4 mm/2 mm组合中的温度峰值和平均温度值均最高。主要是因为中段和后段确定后,前端的孔隙率过小,密集的多孔介质骨架会导致流速过快,燃烧中心点发生后移或燃烧不完全;除此之外,为保证温度峰值点尽量处于中段位置,就要求前段的孔隙率不能过大。所以,由试验分析可知:末尾段小孔隙率可以起到较好的保温作用,中断的大孔隙率保证了较高的温度值及其分布,前段采取中等孔隙率更为合适。

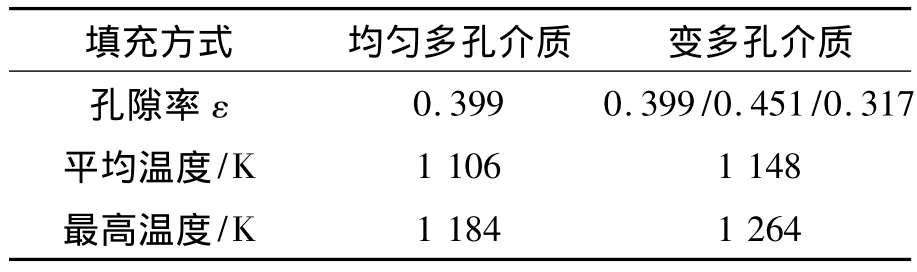

通过分析可知:采用分层多孔隙率的多孔介质环境能够明显改善微型燃烧器的燃烧状态。表2为均匀孔隙率和分层孔隙率分别对应的最高温度和平均温度,其中,变孔隙率环境的外壁面温度的最高温度高出均匀孔隙率约80 K,平均温度也要高出42 K,可见,燃烧性能得到了明显改善,从最高温度的增加值大于平均温度的增加值可以看出,外壁面温度分布同样得到了优化。

图5 孔隙率为3段时的温度分布

3 结论

表2 不同孔隙率对应的温度

(1)微型燃烧器内腔采用多孔介质结构可以改善MTPV系统的燃烧过程。孔隙率是影响多孔介质内燃烧技术的重要因素,孔隙率过大或过小都会对燃烧产生不利的影响,在本研究条件下,孔隙率为0.399时,外壁面温度分布曲线最优。

(2)通过分析填充两段和3段不同孔隙率的多孔介质,末尾段小孔隙率的多孔介质环境较好,中段宜采用较大的孔隙环境,前段孔隙率不能过大也不宜过小,具体可以根据流量的大小调节合适的填充模式。本试验中,3 mm/4 mm/2 mm的组合中的温度峰值和平均温度值均最为理想。

[1] YangW M,Chou SK,Shu C,et al.Development of a Prototype Micro-thermophotovoltaic Power Generator[J].Journal of Physics:D Applied Physics,2004,37(7):225-238.

[2] 唐爱坤.平板式微热光电系统能量转换过程的研究[D].镇江:江苏大学,2011:65-78.

[3] Xue H,Yang W M,Chou SK,et al.Micro Thermophotovoltaics Power System for Portable MEMSDevices[J].Microscale Thermophysical Engineering,2005,9:85-98.

[4] Ferguson L G,Fraas L M.Theoretical Study of GaSb PV Cell Efficency as a Function of Temperature[J].Solar Energy Materials and Cells,1995,39(1):11-18.

[5] Bitnar B,Durisch W.Characterisation of Rare Earth Selective Emitters for Thermophotovoltaic Applications[J].Solar Energy Materials&Solar Cells,2002,73(3):365-372.

[6] 岑可法,程乐鸣,骆仲泱,等.渐变型多孔介质燃烧器:中国,ZL01226080.0[P].2001-06-06.

[7] 王恩宇,程乐鸣,吴学成,等.渐变型多孔介质中预混燃烧试验研究[J].浙江大学学报:工学版,2002,36(6):685-689.

[8] 王恩宇,程乐鸣,骆仲泱,等.渐变型多孔介质中预混燃烧温度分布实验[J].热科学与技术,2003,2(1):64-69.

[9] 薛宏,苗家轩,吴健,等.微型热光电系统多孔介质燃烧器性能的实验研究[J].燃烧科学与技术,2006,12(4):369-372.

[10] 徐斌,吴军,吴健,等.微热光电系统燃烧室内突扩台加工位置的选择[J].河南科技大学学报:自然科学版,2011,32(6):19-23.

[11] Liu Y S,LiW,Yang C J,et al.Desigh and Test of Small-scale Rotary Engine Power System[C]//Proceeding of MNC 2007.Sanya,2007:1-5.