基于AGAR ID200界位探测仪的储油罐自动脱水系统

2012-04-01蒋敦艺石相涛

蒋敦艺,石相涛,闫 磊

(1.中石油广西石化公司,广西 钦州 535008;2. 北京盈翰士技术开发有限公司,北京 100012)

在原油生产过程中,从油井中开采出来的原油是含有一定水分的,由于油和水的比重不同,原油中的水分会沉降在储油罐底部。储油罐脱水是油品储运过程中的一个重要环节。由于现场条件的复杂性,油田或炼油厂的储油罐含水量检测与脱水一直是十分棘手的问题。目前主要采用人工脱排水的方式。这种方式不仅无法实时检测含水量,而且对脱水是否含油难以监控,易造成环境污染,直接影响排污合格率。同时人工排水还易造成脱水跑油的生产事故。近年来,国内外非常重视油品储运自动化及油水界位检测、控制新方法的研究,推出了短波界位仪、压差变送器、气动浮筒界位变送器等作为传感器,采用射频波、超声波等先进技术检测油水界位。这些方法各有特点,但都存在一些缺点,如结构复杂、抗干扰能力差、可靠性低、投资 大、成本高、维修难度大等。而且由于油水混合产生乳化现象,很难形成稳定的油水界位,给油水界位的检测带来很大困难。为了从根本上解决这个问题,我们采用一种基于微波能量吸收原理的AGAR ID200界位探测仪,通过测量油中含水率控制油水界位,并自动控制阀门排水,从而实现储油罐自动脱水。

1 原理

Agar公司自动脱水系统是基于ID200界位探测仪,该探针原理为微波能量吸收技术,探针尖端天线发射一个高频低功耗能量,检测范围是尖端天线周围3″球型区域,部分能量被天线周围的介质吸收,产生一个和吸收率相关的模拟信号。水吸收大部分信号,油吸收相对较小部分的信号,根据被介质吸收的信号量得出油中含水率。所有类型的油品都类似,产生一个小信号,气体/空气的读数比油品还略小,所有的水流体产生一个相对高的信号,根据检测球形区域的油水浓度,输出模拟4~20mA电流信号。当油水界面很清晰的时候,信号随着界面的改变而改变,在乳化液中,信号随着水浓度的变化而变化。

2 系统结构及控制策略

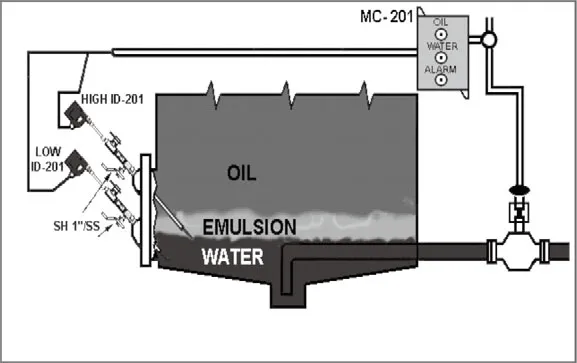

Agar自动脱水系统典型的安装方式如图1所示。

图1 Agar自动脱水器常规安装方式图

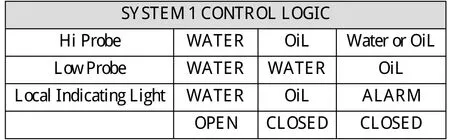

在排水口两侧罐壁等高安装2个ID200界面浓度探测仪,设定检测到的含水量大于80%为水,小于80%为油。通过2个探针不同的检测状态,控制排水阀实现自动脱水,同时可以实现远程监视。控制逻辑见图2。

图2 常规脱水系统控制逻辑图

自动脱水器控制箱面板上有3个指示灯:水灯(Water),油灯(Oil),报警灯(Alarm),有如下几种状态:

(1)低位探针检测到水,高位探针也检测到水,正常排水状态,水灯亮,气动阀自动打开。DCS画面上气动阀显示打开状态。无需操作人员干预,可定时到现场查看排出水情况。

(2)低位探针检测到水,高位探针检测到油,油灯亮,气动阀自动关闭,DCS画面上气动阀显示关闭状态。无需操作人员干预,可定时到现场查看排出水情况。

(3)低位探针检测到油,高位探针失效,报警状态,报警灯亮,DCS画面产生声光报警,如果声光报警很快消失,说明有干扰,操作人员可以不处理,到现场看一下气动阀的状态是否正常。如果一直报警,说明气动阀故障,无法自动关闭,操作人员必须在20min之内赶到现场,关闭排水线根部阀门,然后找相关人员维修气动阀,气动阀正常后,可以打开排水线根部阀门,投入到自动排水状态。

Agar自动脱水典型系统已经在某公司石化原油罐安装调试成功,效果很好,完全实现了自动脱水,对脱出水采样的结果是32.4×10-6。

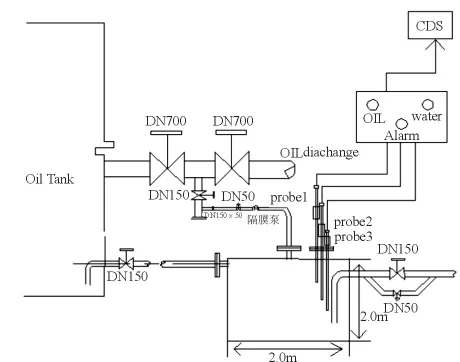

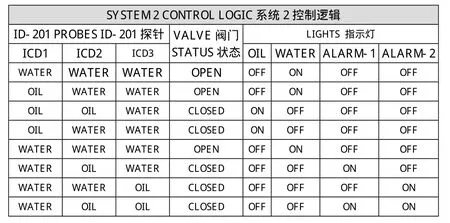

由于某些容量非常大的原油罐,例如某公司商业储备库的10万m3和15万m3原油罐为整体热处理罐,无法在罐壁上开孔,因此专门设计了罐外脱水的方式。3个ID-200界位探测仪安装在外置集水罐上,并连接到本地的显示控制器。探针尖端的位置决定了控制界面所处位置。工艺流程图见图3。逻辑图见图4。

图3 罐外方案自动脱水工艺流程图

图4 罐外方案自动脱水控制逻辑图

自动排水过程如下:

(1)当集水罐内达到自动脱水器自动排水状态时,气动阀自动打开,进行排水,进入自动脱水循环状态中。此时DCS画面上气动阀显示打开状态。无需操作人员干预,可定时到现场查看排出水情况。

(2)当集水罐内达到自动脱水器自动关闭状态时,气动阀自动关闭,DCS画面上气动阀显示关闭状态。无需操作人员干预,可定时到现场查看气动阀状态和排出水情况。

(3) 气动阀自动关闭2h后,操作人员到现场,打通回油流程,检查一切正常后,告知操作室远程启动隔膜泵电磁阀,将集水罐中的油打回到原油罐中,运行5min后(时间可在画面上调整)隔膜泵自动停止。在这个过程中,原油罐的油水进入集水罐,如果再次达到自动脱水状态,则继续自动脱水,若未达到,继续等待罐内沉降,2h后再重复本流程。

(4)当报警探针检测到油时,报警状态,DCS画面产生声光报警,如果声光报警很快消失,说明是有干扰,操作人员可以不处理,到现场看一下气动阀的状态是否正常。如果一直报警,说明气动阀故障,无法自动关闭,操作人员必须在5min之内赶到现场,关闭排水线根部阀门,然后找相关人员维修气动阀,气动阀正常后,可以打开排水线根部阀门,投入到自动排水状态。

罐外脱水的试验结果如下:

(1)脱水器正常投运后第1次测试,上午9:40气动阀自动打开,采样刚开始的排出水化验,检测结果为111×10-6。

3 效果与结论

基于AGAR ID200 界位探测仪的储油罐自动脱水系统是根据目前石化行业储罐脱水的需要,是世界独家专利,优点是耐用,稳定性强且免维护,可在线插拔更换,不受介质特性、密度、温度等情况影响。从以上的试验结果可以得出,AGAR 自动脱水系统可以实现连续自动脱水,保证排出的水达到环保直接排放标准,大大减轻了操作人员的劳动强度和人工切水时出现的硫化氢中毒现象,并减少了油品浪费和环境污染,同时也满足了石化系统排放暗沟化、管道化的规范要求。

储油罐自动脱水器的开发和应用对石油化工工业的生产技术和生产自动化的提高,无疑是一项重要的贡献。它解决了石化行业的储油罐脱水采用人工操作,对油水的分离无法严格控制,排水的含油量比较高,造成油品的浪费,污染环境等问题,克服了人为误操作带来的极大安全隐患。