调心滚子轴承内圈滚道位置样板的简化设计

2012-03-30肖国伟段绪宽刘英学

肖国伟 ,段绪宽 ,刘英学

(1.哈尔滨轴承集团公司 福利工厂,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 精密轴承制造分公司,黑龙江 哈尔滨 150036;3.中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036)

1 前言

调心滚子轴承内圈滚道的车加工两滚道位置的控制,是车加工完一侧滚道,用滚道位置样板检查单侧滚道的位置合格后,翻幅车削另一侧滚道,也用同一方法检查其位置,可见滚道位置样板的精度是影响滚道位置的加工精度和检测判断的关键。现有样板尺寸标注和采用的参数有不合理之处,也使计算公式比较繁琐,需要进行改进。

2 车工滚道位置样板的设计和使用

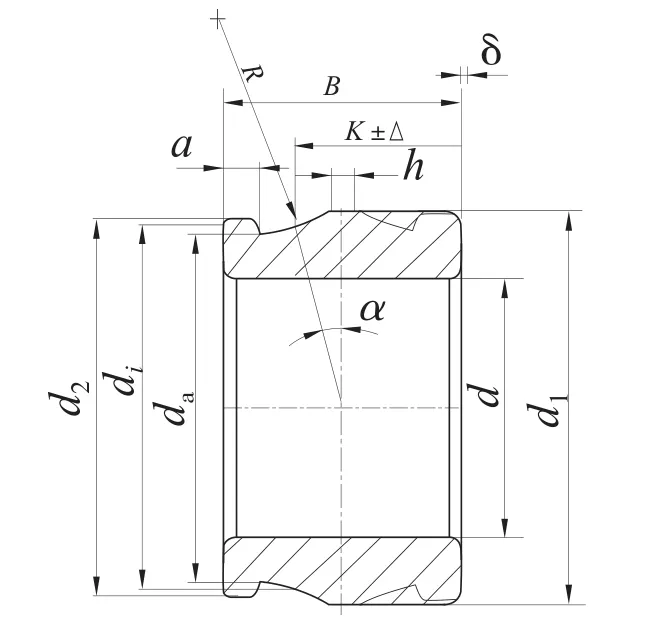

车加工内滚道位置样板是用来检测内圈的单滚道的形状位置的样板,车加工工艺要求的滚道形状位置相关的基本尺寸有:R、di、K±Δ、T、α、a、b,尺寸标注如图1 所示。图中:R—滚道公称曲率半径,

di—测量点处滚道直径尺寸,

K±Δ—滚道尺寸测量点的位置范围,

K—工艺图标住的滚道直径尺寸测量点到端面的距离,

Δ—测量点位置允许误差,

图1 车加工内滚道单侧位置图

T—两滚道R中心公称距离,

α—成品规定的接触角,

a—挡边宽度,

h—中挡边(内外径d1)的宽度。

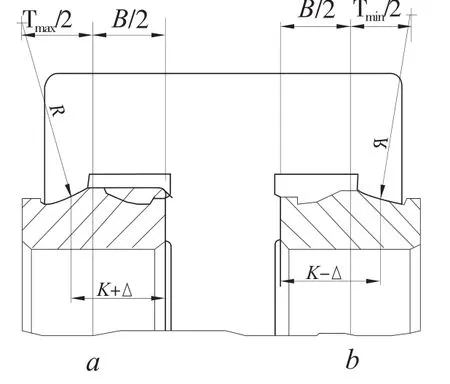

滚道位置样板对滚道位置的测量方法如图2所示,即用样板的基面靠紧内圈一侧端面,用样板的弧形部分检测另一侧弧形滚道的位置。滚道位置样板测量的是滚道的弧形母线相对测量基准端面的位置,它实际反映的是滚道R中心与样板弧形部分的曲率半径R中心相对位置。

图2 滚道位置样板测量示意图

在检查时判断方法是:滚道R与滚道位置样板大范的R相比较内侧有间隙或吻合(图2 左侧所示),滚道R与样板小范的R相比较外侧有间隙或吻合(图2 右侧所示),认为滚道R的位置合格。如果滚道R与样板大范的R相比较外侧有间隙或滚道R与滚道位置样板小范的R相比较内侧有间隙则认为滚道位置不合格。

3 现有滚道位置样板的尺寸标注和计算方法

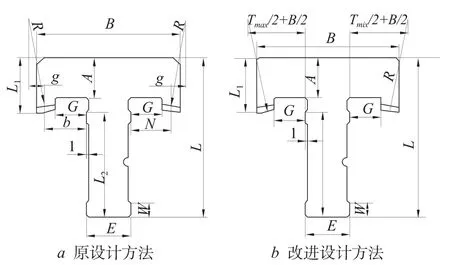

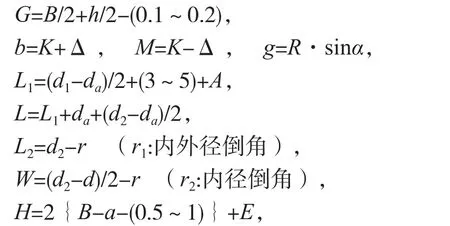

现有滚道位置样板的尺寸标注如图3a所示,滚道位置样板的设计是根据车加工工艺图给出的如图1 所示各尺寸参数进行的,根据测量原理绘制出几何图形,输入有关数据进行计算和尺寸标注。现有样板R弧形部分位置的标注是标注在弧形上一点处,其大范位置b=K+Δ(图2 左侧);小范位置M=K-Δ(图2 右侧),每个产品型号的滚道位置样板需设计的尺寸及计算公式如下:

图3 滚道位置样板两种设计方法对比图

式中:A、E为常数通常取20~30mm,da=d1-2〔{R2-(a+δ)2}1/2-{R2-(B/2-h/2+δ)2}1/2〕,δ=(T-B)/2。

4 现有标注和计算方法存在的缺陷

(1)滚道位置样板的尺寸标注完全依照车加工工艺图标注的尺寸制定,其中M、b的尺寸是依照K±Δ确定,而K的尺寸是依据产品图规定的接触点的延伸位置(沿接触角方向)制定的,该尺寸标注的是虚设点对端面的距离,是车加工时作为测量滚道直径尺寸的测点的位置,与滚道形状和位置无直接关系,M、b的尺寸增加了尺寸计算和标注。

(2)滚道位置样板测量的是滚道的弧形母线相对端面的位置,是将样板靠紧一侧端面后检测样板的弧形部与滚道弧形母线的吻合程度(见图2),在检查滚道时M、b点的位置是无法确定的点。

(3)在样板的制作和检查时M、b点的位置也是无法确定的点,需另行计算样板弧形的曲率半径中心相对定位基准的位置,才能制作样板弧形部分。

5 改进方法

滚道位置样板改进的尺寸计算和标注方法如图3b所示,对不同产品型号的样板需标注的尺寸如下:G、L、L1、L2、W、H、R、Tmin、Tmax。

其中G、L、L1、L2、W、H的计算同上,对样板弧形部分位置,小范侧采用滚道半径R中心距离测量基准面的最小允许值Tmin/2+B/2;大范侧的弧形部分位置,采用滚道半径R中心距离测量基准端面最大允许值Tmax/2+B/2。

6 改进后的优点

(1)取消样板弧形上的虚点M、b、g的尺寸标注和计算,用样板弧形半径R中心相对测量基准端面位置的标注代替,可更准确定地确定滚道位置样板弧形部分的位置,符合滚道位置样板制作要求。

(2)现有机床加工滚道时要调整和控制的主要尺寸是滚道半径R母线及其中心位置和滚道直径尺寸,滚道位置样板要检查的是滚道半径R与样板弧形部分的吻合程度。改进后的样板设计和尺寸标注方法符合对滚道检测的要求。

(3)减少了3个计算和3个虚设点的尺寸标注,使得样板的设计计算直观简便。

7 结束语

从上述对比中可见,在对调心滚子轴承车加工用滚道位置样板的设计,最好不要选择工艺图中的虚设点,而选择与滚道弧形位置及滚道位置样板的形状和制作有关的尺寸进行标注,如图3b 所示,可使样板的设计计算、制作和使用直观简便。