浅谈5000t/d生产线生产调试

2012-03-29秦秀伟邹波

秦秀伟,邹波

浅谈5000t/d生产线生产调试

Discussion on 5000t/d Clinker Production Line Commissioning

秦秀伟,邹波

我公司5000t/d熟料生产线是由南京水泥设计院设计的NSD双系列五级旋风预热器窑,窑的规格是ϕ 4.8m×74m,由中材国际苏州安装公司安装,在不到一个月的时间内就完成了整个熟料生产线的试生产与调试工作,从10月3日点火投料,当月下旬就实现达标达产。现将生产调试过程中遇到的一些问题和改进措施与大家共享。

1 设备问题及改进措施、效果

(1)从矿山长皮带到入圆堆的拱型皮带到堆料机堆料输送石灰石的过程中,由于落料点较多,特别是堆料机堆料的时候,石灰石落差大,粉尘非常严重,造成环境污染,也不利于设备的正常运行及维护维修。经过试验,我们在入圆堆的两条皮带上多处安装气管和水管,通过调节压缩空气和水的压力,对物料进行喷水处理,以不产生飞溅和二次扬尘为适度,通过改造,有效扼制了物料的扬尘,改善了现场环境,减少了设备故障。

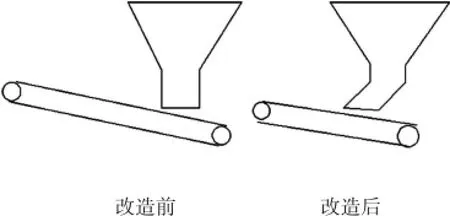

(2)生料磨我们采用的是HRM4800A辊磨,设计产量430t/h。试运行初期,粉磨状态良好,振动平稳,回料正常,但产量在420t/h左右,磨内部分地方磨损较严重,包括磨门及四个磨辊附套下方。经过讨论,我们在磨门上贴上耐磨板,在四个磨辊下方导风环处增加一块钢块,既有效减少了物料对附套的冲刷,又减小了此处的过风面积,提高了此处的风速,减少了此处的循环回料量(见图1)。通过改造,磨内磨损有效缓解,辊磨工况得到优化,粉磨产量也提高到470t/h。

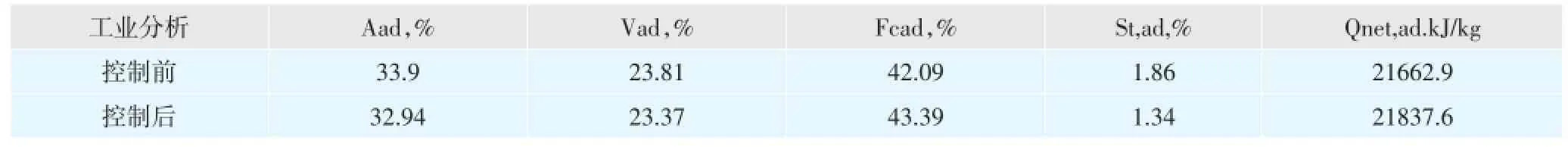

(3)由于生料辊磨产量较高,对原料输送的量要求必须大于辊磨需求,出圆堆地坑皮带设计能力为500t/h能达到要求,但实际输料的时候,一旦取料机取料量大于370t/h左右皮带就会被压停机,严重影响正常运行。经现场实地考察,其原因在于下料口到皮带落差较大,几乎垂直下落到皮带上,当物料堆积到下料口底部皮带上时,整个溜子内物料的力全压在皮带上,加上皮带上自身的物料,皮带动力不够。于是我们将下料溜子下料口改为45°斜角(见图2),让下料溜子内物料的下压力大部分卸去,这样皮带的输送能力大大增加。改造后,取料能力达到并超过500t/h皮带运行正常。

(4)煤磨在运行初期,装球达到100%后,粉磨产量仍达不到40t/h设计要求,仅为38t/h左右,且常出现磨尾冒灰现象。我们利用检修时间,在煤磨粉磨仓1.5m和6m处分别增加两环活化衬板,有效防止了不同大小钢球的串球,大大提高了磨内物料的流动和粉磨能力。改造后,产量提高到43t/h左右,大大降低了运行成本。

2 工艺操作问题及改进措施、效果

点火投料初期,整个窑系统还是比较正常,产量也在较短的时间内达到并超过设计能力。但窑头飞砂很严重,几乎看不到窑口圈,熟料结粒较差,还含有包心料,致密度也不是很好,升重不到1200,强度也不是很理想。

原因分析及改进措施:

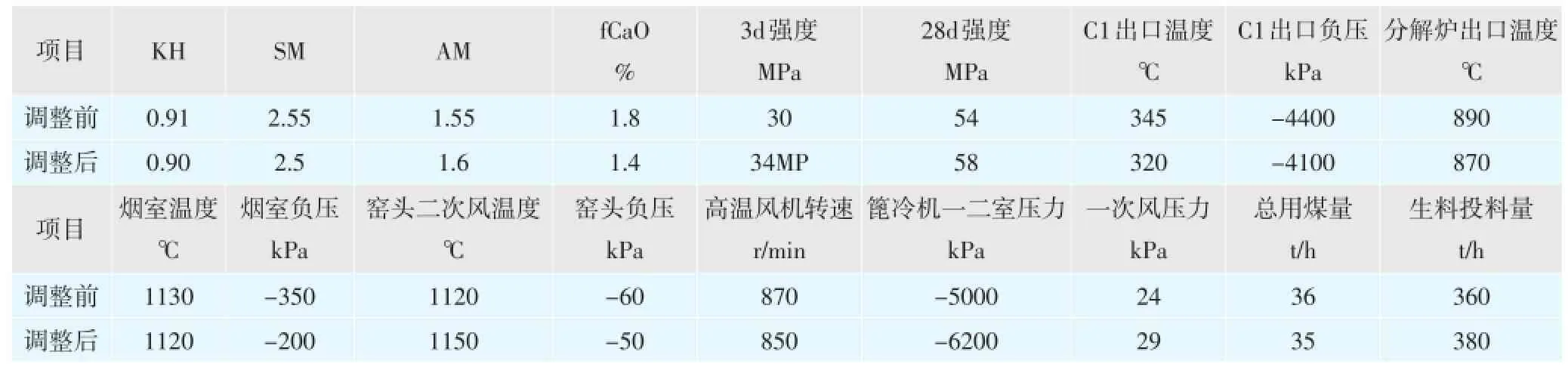

(1)我公司使用的原煤供应商不止一家,质量也有所差别,总的来说煤中硫含量偏高,灰分含量较高,挥发分较低,导致窑内S/R失调,曾一度达到1.5左右,高的时候达到1.7。如果硫和碱反应平衡后还有过剩的硫存在,在窑系统中循环会形成致密的结皮,分解炉缩口及出口结皮较多,减小了系统通风量,造成尾煤不完全燃烧。窑内因通风量减小而产生还原气氛,使Fe2O3变成FeO,液相提前出现,料容易在窑内结球产生黄心料。为保证尾煤完全燃烧,除加强结皮的清理外,一般采取加大高温风机拉风的方法。这会增大高温风机的负荷,并使窑内高温烧成带向窑尾移动,导致熟料提前成球而结粒偏大,黄心料、欠烧料较多,严重影响熟料质量,窑头飞砂严重。因此,我们要求购进的原煤中硫含量不得超过1.5%,且加强进厂后煤的均化,使煤的质量波动控制在最小范围,S/R控制在0.9的合理范围内。控制前后煤的质量见表1。

图1 辊磨内的改造

图2 下料溜子的改造

表1 控制前后煤的工业分析

表2 实际工艺调整情况

(2)窑的操作参数不够合理,分解炉出口温度控制偏高,分解率控制偏高,达到97%左右,致使液相过早出现,造成烟室结皮;当物料入窑后,过早成球,致使料球偏大;进入高温煅烧段后,无法烧透形成包心料,烧结不好,容易裂开致使窑头飞砂严重。大修后,我们针对这个问题作了相应的调整,改变了相关操作参数,分解炉出口温度从880~890℃调整为860~870℃,分解率控制也由95%~97%调整到90%~95%,情况大有好转,窑头飞砂减轻,产量也得到很大提高。

(3)窑头燃烧器的调整。我公司窑筒体斜度为4.0%,与水平的喷煤嘴中心线交于约50m的窑砖处。在实际生产中,喷煤管的调节要把喷煤管的中心定于稍偏于窑口截面中心靠近物料处为好,同时还要避免火焰贴近物料。否则,部分未燃烧的燃料会裹入物料层内,因缺氧而得不到充分燃烧增加热耗,同时也容易长窑口圈,不利于熟料煅烧。如果火焰离物料表面太远,偏向窑衬内壁,火焰则会冲刷窑皮,使耐火砖的使用寿命降低,严重时还会引起频繁的结皮、结圈和结蛋现象。由此我们根据实际情况和火焰燃烧情况对喷煤管进行了相应的调整,包括内外风的比例等,烧成带控制在25.5m左右。我公司的两个一次风机由于设计上的缺陷无法同时使用,一次风压力仅为24kPa左右,火焰成型不理想。我们在一次风管顺风的方向上接入一根可调的压缩空气管道,一是补风,二是补压,加入后一次风压力最高可调节到31kPa左右,用风调节大大改善,火焰得到很大改善,窑内还原气氛减少,窑的煅烧明显好转,熟料产质量均得到提高。

(4)篦冷机的调节也相当重要,调整前篦下压力控制在4500~5500kPa左右,调整后我们将一、二室压力提高到5500~6500kPa左右,由于熟料烧结的改善,二次风温明显得到提高,可达1150℃,熟料冷却明显改善,fCaO及熟料强度、易磨性明显好转。

(5)我公司安装初期烟室缩口尺寸为2.14m×2.14m,运行中发现此处风速过快,在发生结皮的情况下,截面积更小,也不利于熟料煅烧。利用大修,我们将缩口改为2.24m×2.24m,在保证不塌料的情况下,结皮情况得到改善,烟室负压明显下降,通风良好。为保证分解炉内充足的燃烧,减小还原气氛,三次风闸阀也由30%调整到40%,燃烧情况明显好转,从未出现温度倒挂的情况,尾煤用量也有所降低。实际工艺调整情况见表2。

经过一系列的改造和调整,整个窑系统更加均衡,参数更趋于合理,窑工况得到了改善,熟料标煤耗在104kg左右,成本大大降低。■

TQ172.622.29

B

1001-6171(2012)06-0093-02

四川省星船城水泥股份有限公司,四川内江641200;

2012-03-26;编辑:吕光