ϕ3.2m×13m高细磨磨内结构的改进

2012-03-29王建武王守玲

王建武,王守玲

ϕ3.2m×13m高细磨磨内结构的改进

王建武,王守玲

介绍了一种与辊压机配套的ϕ3.2m×13m高细磨的磨内结构,产量达100t/h,最高达115t/h。与传统高细磨管磨机的磨内结构进行了对比,分析了传统高细磨磨内结构配套辊压机后的不适应性。本磨机的回转内部结构解决了ϕ3.2m×13m高细磨配辊压机的工艺系统台时产量低、磨内温度高、堵料频繁的问题,提高了生产效率,降低了能源消耗,能为企业带来更大的经济效益。

高细磨;磨内结构;辊压机

1 前言

辊压机配ϕ3.2m×13m高细磨是目前市场上年产50万吨的水泥厂比较流行的配套方案,但是若想使磨机台时产量超过百吨,磨内结构必须与工艺配套的方案相适应,为此我公司开发出一种新型先进的磨机,适应了用户对这种配套磨机的高产、高细要求。

2 早期ϕ3.2m×13m开路高细磨机结构及其与辊压机配套使用后出现的不适应性

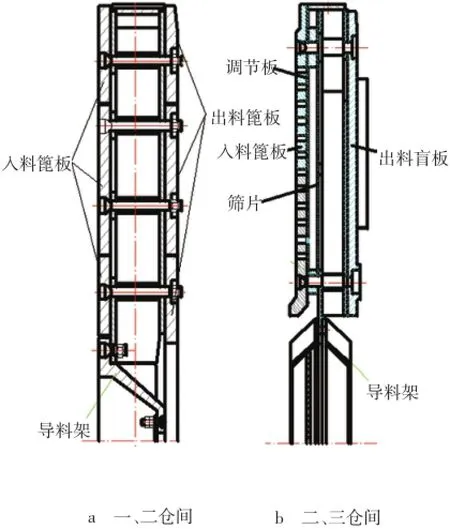

早期开发的ϕ3.2m×13m开路高细磨磨内结构采用三仓结构,第一仓采用阶梯衬板,仓长3250mm,第二仓采用阶梯和双阶梯衬板,仓长为3000mm,其余为第三仓,采用波纹衬板,同时沿轴向每相隔四排衬板(间隔1m)加一圈活化衬板。在第一仓与第二仓之间采用普通双隔仓,其中入料端篦板缝隙为8mm,出料端(即靠近二仓入料端侧)为盲板,其结构见图1a所示;二仓与三仓间采用粗篦细筛的带筛板的高细筛分装置,二仓入料端的篦板缝际为20mm,在篦板的里面放一层调节板,用来控制二仓的料面高度,并在距离调节板约50mm宽处加有缝隙为2.5mm的筛片。出料端(三仓入料端)为盲板,具体结构见图1b所示。

此种结构的磨机生产条件是:入磨物料粒度为5~7mm,在正常生产条件下生产P.O42.5水泥产量为55~60t/h。后来在配备辊压机后,入磨粒度变为2mm以下,但磨机内部结构未作任何调整。运转初期,一周内产量在85~100t/h。但随着运转时间的延长,台时产量和成品的细度却出现了不稳定的波动,水泥成品的R80筛筛余增大,达到5%~8%左右,一仓磨音清脆响亮,停磨后打开三个仓的磨门观察,发现一仓物料已空,二仓物料较多,料面较高,并且许多物料的粒度均达到入磨物料的最大颗粒,同时,物料的上部已超过中心导料架的内径,处于饱磨状态。三仓的颗粒也偏大,物料量也不太多,并且三仓磨尾出料篦板被物料堵塞的面积已接近整体通过面积的三分之一。为此不断对磨内研磨体级配调整,但效果有限。

经过认真研究,发现造成这种现象的主要原因还是一仓篦板缝隙过大,因物料在辊压机中经过挤压后,已经有约20%~30%的成品,一仓的篦板缝隙应随着物料粒度的减小而相应缩小,而不应该还用8mm的篦缝,如果物料从一仓进入二仓的速度过快,势必增加二仓的负担,而二仓与三仓之间采用粗篦细筛结构及其分级衬板后,虽然在一定程度上控制了物料进入三仓的平均粒度,但二仓的粗篦板缝隙达20mm,所以导致二仓的研磨体最小尺寸偏大,造成二仓中的研磨体与入磨物料是3mm以下的这种情况不相适应,因此,流入三仓的物料平均粒度也必然偏大,使物料在未达到合格的细度时就到达磨尾,物料迅速堆积在磨尾后,前面的物料来不及排出,后面的物料又迅速挤压,加上物料的静电效应,堵在出料篦板中而发生糊板现象。

图1 早期高细磨内筛分装置

图2 新型磨内筛分结构

生产实践已经证明,对于开路高细磨机,必须把从第一仓进入第二仓的物料粒度和流动速度控制好,这是极其重要的。基于这种设计,我公司对于辊压机配ϕ3.2m×13m高细磨机的回转部分的内部结构进行了重新设计,取得了非常好的效果,经过调整,最高产量达到115t/h。

3 辊压机与ϕ3.2m×13m开路高细磨配套的新型磨内结构

在原高细磨结构的基础上,我们对磨内的结构进行了大胆改进设计,使磨机在入磨物料粒度小于2mm的基础上产量达到100t/h以上。磨内结构改后主要技术要求如下:

(1)所配辊压机功率:1600kW;系统生产能力:100t/h(比表面积:320m2/kg);磨机转速:18.5r/min。

(2)采用三仓磨,第一仓有效长度为2750mm,第二仓有效长度2000mm,第三仓有效长度为7500mm。

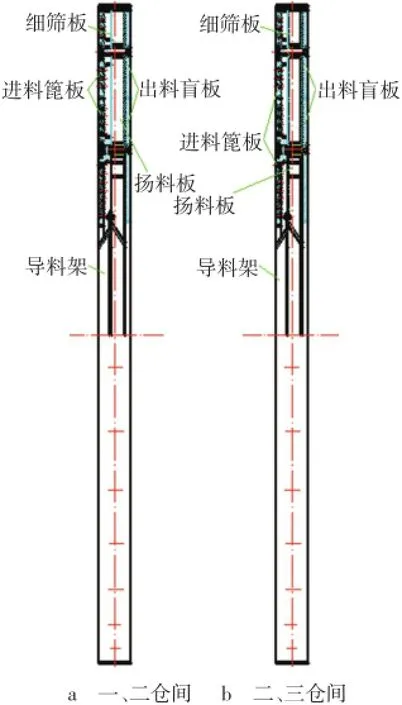

(3)在一仓和二仓之间及二仓和三仓之间均采用粗篦细筛结构,在满足篦板强度的前提下,尽量增加通风面积,以便使合格品及时带走,降低磨内风温,将第一仓入料端及第二仓的入料端均设计成篦缝为8mm的喇叭口型,并且全部开缝,在第一仓与第二仓间的筛分装置中细筛片的缝隙宽为2mm,二仓与三仓之间的筛分装置中细筛片缝隙为1.6mm。

筛板均用厚度为2mm的Q235-A冷轧钢板冲压成形,开孔率达整个面积的32%以上,篦板和筛板间距50mm,中心板的缝隙为6mm,通孔率达50%以上,中间的扬料板采用弧形扬料板,其插入深度为从磨机中心到有效内径的75%~80%处。

(4)第一仓采用沟槽提升衬板,其提升角为14°;第二仓采用双曲面衬板,其提升角为9°,分级角7.5°;第三仓采用双曲面衬板,其提升角为8°,分级角6.5°,同时在第三仓设置4圈活化衬板,活化衬板在轴向间距为1250~1500mm。

(5)出料篦板篦缝宽为5~6mm,在靠近磨体中心位置的1/2篦板内开缝。中心圈篦缝宽4mm,通孔率达35%以上,扬料板设计成弧形,其插入深度为从磨体中心至有效内径的85%~90%处。

一仓与二仓之间的筛分装置示意图及二仓与三仓之间的筛分装置示意图分别见图2a及图2b所示。

图中所示的两个双隔仓,过料能力是按设计产量的1.2~1.25倍来设计的。通过实践证实,如果工艺合理,使用、安装及调整合理的情况下,产量是能够超过100t/h的,原因是主电机功率1600kW,这个数据是按滑动轴承来计算的,因我公司采用的主轴承采用了双列调心外球面滚子轴承,可节省电能10%~15%左右,因此,研磨体级配可以在设计数据(最大121t)的基础上多增加10t,即增加到131t,产量可以增加到115t左右,为用户带来更大的效益。

通过以上介绍可以得出结论:传统的高细磨在应用到与辊压机联合粉磨的工艺布置上之后,应当对磨内的结构重新设计,以便使磨机的内部结构更加适应生产实际情况,从而给企业带来更大的效益。

Improvement of ϕ3.2m×13m High-fineness Grinding Mill Inner Structure

WANG Jian-wu,WANG Shou-ling

(Chaoyang Heavy Machinery Limited Company,Technology Center,Chaoyang 122000,China)

The inner structure of ϕ3.2m×13m high-fineness grinding mill which matches with roller press is in⁃troduced,which capacity is 100t/h(the maximum capacity can get 115t/h).Compare with traditional high-fine⁃ness grinding mill inner structure which is inadaptable with roller press.The rotary inner structure solve such problems as low capacity,high temperature in mill and frequent plugging,improve production efficiency,reduce energy consumption,and get great economic benefits for enterprise.

High-fineness Grinding;Mill Inner Structure;Roller Press

TQ172.632.1

A

1001-6171(2012)02-0032-02

1朝阳重型机器有限公司技术中心,辽宁朝阳122000;

2011-09-26;编辑:赵莲