辊磨减速机的发展及应用

2012-01-05徐鸿钧,谢春普,姜永涛等

辊磨减速机的发展及应用

介绍了辊磨减速机国内外的发展与技术现状,对辊磨减速机采用的关键技术进行了简要说明,分析了辊磨减速机不同传动结构的优缺点,进而从齿轮技术、新型传动形式、在线监测及故障诊断技术等方面对辊磨齿轮减速机的发展进行了展望。

辊磨;减速机;传动结构

1 辊磨齿轮减速机结构与特点

辊磨减速机国外公司起步早,技术相对成熟,如RENK、FLENDER、MAAG、SEISA等。其结构形式主要有三种:圆柱齿轮减速机、立式行星减速机、多点边缘驱动。

从图1可以看出,辊磨减速机位于整个辊磨的最下部,输出盘与磨盘刚性连接,减速机不仅要承受物料、磨辊的重力,还要承受磨辊所施加的巨大压力。辊磨减速机作为核心动力装置,在磨机系统中起着至关重要的作用。

1.1 圆柱齿轮减速机

辊磨减速机早期采用三级圆柱齿轮传动形式,一级为螺伞,二级、三级为平行轴,结构如图2所示。这种减速机齿轮为调质齿轮,后期有采用硬齿面齿轮,体积大、重量重、技术相对落后,只用于小功率场合,现在基本上不采用此类结构形式。

1.2 立式行星减速机

辊磨用立式行星减速机国内外公司的产品类型主要有如下几种:两级传动结构、三级传动(1+1+1)结构、三级双分流结构、三级双行星结构。

(1)两级传动结构

该传动形式为一级螺伞+二级行星,结构如图3所示。此类结构减速机速比通常<38,锥齿轮副和行星齿轮副均需较大速比。对于大功率辊磨减速机来讲,其所需锥齿轮的模数大、直径大和齿宽大,因而需要大型锥齿轮加工设备,但齿轮各项精度无法保证较高要求,这样对其传动来讲就会存在不平稳,噪音大,易形成冲击造成震动,所以该结构主要用于200~2000kW中小功率范围。

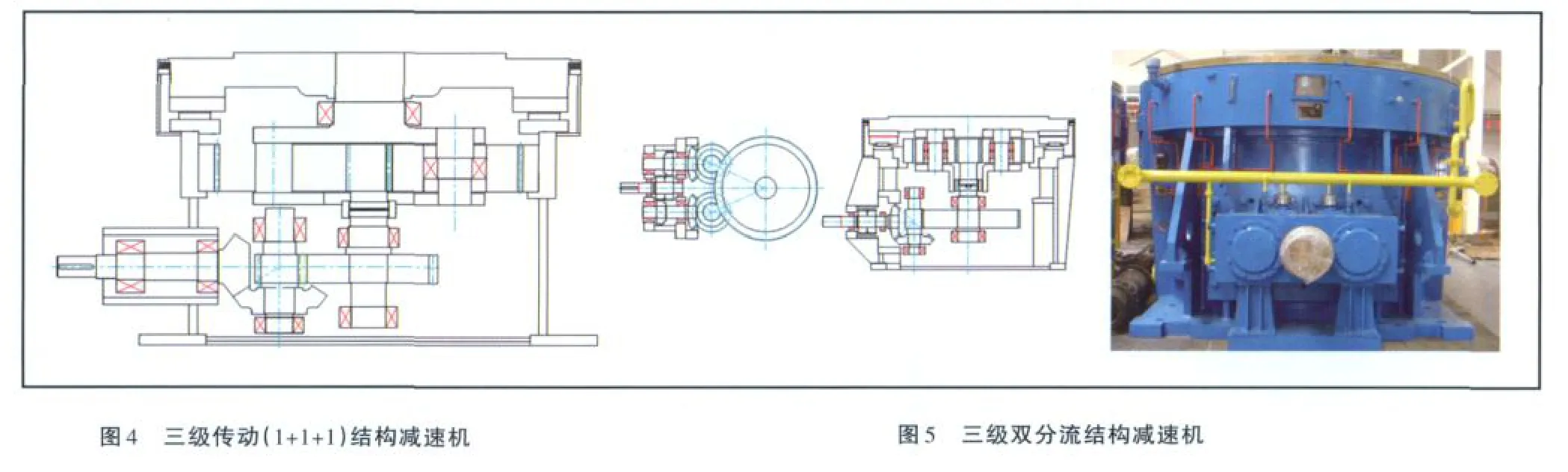

(2)三级传动(1+1+1)结构

该结构在原两级传动基础上增加了一级平行轴齿轮副,将原需一级大速比、大规格伞齿轮副传递的力矩合理分配给两级齿轮副,并且行星部分速比也可释放给平行,锥齿轮的模数、直径和齿宽都会因速比减小而减小,行星机构也如此,这样既可以避免上述锥齿轮存在的弊端,同时也可提高行星机构的精度及强度。结构形式如图4所示。

该结构增加一级圆柱齿轮,对减速机结构影响有限,当减速机功率超过3000kW,若仍然采用三级传动结构,其螺旋伞齿轮依然较大。

(3)三级双分流结构

双分流结构是在原三级传动结构的基础上进行变形设计,总体原理是将功率先分流再汇流,在满足辊磨减速机总体结构的基础上,合理利用空间,实现将功率分流再汇流的功能。结构形式如图5所示。

此结构将一副大规格伞齿轮所要传递的功率分配给两副小规格伞齿轮来传递,从而避免采用大规格伞齿轮带来的弊端。国内企业已生产出5400kW减速器。但均载不易解决,并应提高整个传动链的可靠性。

(4)三级双行星结构

三级双行星结构为一级锥齿轮副再加两级行星机构。该传动形式可进一步优化各级传动比,减小锥齿轮的尺寸,充分发挥行星传动高承载能力的优势。结构形式如图6所示。

该结构减速机结构紧凑,第二、三级内齿圈可完全相同便于加工,符合辊磨减速机大型化的要求。

1.3 多点边缘驱动

随着生产设备大型化趋势越来越明显,辊磨主驱动装置的功率也越来越大,如目前最大规格辊磨传递功率已达12000kW,如仍采用传统齿轮箱,不仅给设计、制造、运输及安装等带来极大困难,而且减速机本身的体积也十分庞大,造价昂贵。

为适应辊磨大型化的需要,一种新型多点边缘驱动装置应运而生,其结构形式如图7所示。

将多个构造完全一致的传动模块分别安装于磨机回转体上的大齿圈周围,借助于传动模块中齿轮箱上的小齿轮驱动大齿圈实现对磨机的驱动。每一传动模块均由电机、联轴器、齿轮箱和滑动轨道组成,所用传动模块的数目依据总的传递功率决定,一般可为3~6组。

1.3.1 多点边缘驱动的优点

(1)单个传动模块结构简单、轻便,易于制造、运输、安装及检修。齿轮装置中采用了螺旋锥齿轮、圆柱齿轮等磨机传统的传动零部件,且尺寸不大,设计制造容易,使用经验丰富,发生故障的概率较小。

(2)单一传动模块发生故障时不会影响磨机整机的运行,此时只需减小喂料量,降低产量运行即可。同时可将故障部件沿轨道移出处理,待处理完毕后将其安装归位,对生产的影响较小。

(3)齿轮箱壳体不再承受来自磨盘的巨大压力,大大降低了壳体的设计制造要求,同时也消除了由于壳体变形或开裂而对传动副中齿轮啮合的影响。

(4)可通过控制各驱动变频电机的转速来实现各点输入载荷的均载,输出小齿轮和大齿圈的齿向载荷均布问题,可通过鼓形齿均载技术实现。

(5)造价低、节省投资,也有利于提高整机的市场竞争力。

1.3.2 价格优势

以MVR4750BC型辊磨为例,采用传统齿轮箱传动,单齿轮箱重量就达110t,再加上电机、联轴器及轨道,总重会超过180t。采用多点边缘驱动装置单套重约20t,三套共计60t,若再加上齿圈重量,总重约70t。若再综合考虑壳体支承等因素,采用新的传动型式的整体造价仍可节省20%~30%,随着功率的进一步加大,这一比例将会显著上升。

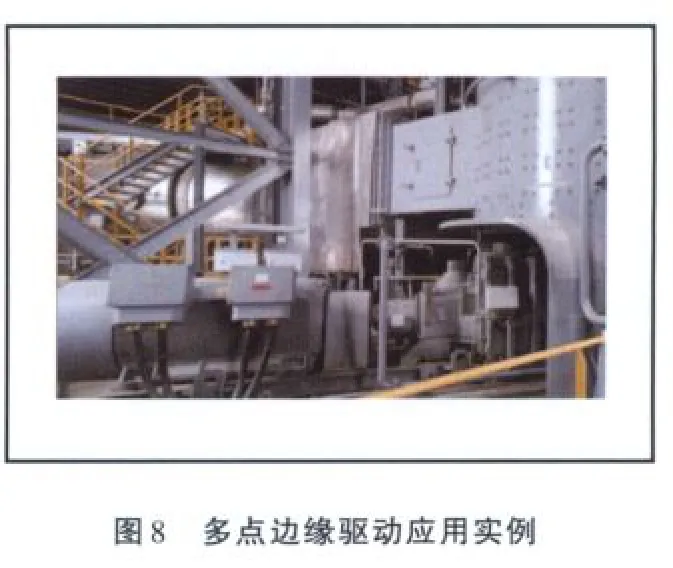

1.3.3 应用

2009年法国Valdeseine粉磨站安装了MPS4750BC辊磨。该磨共采用三个驱动单元,每个单元的传递功率为1450kW,用于粉磨水泥时的产量为120t/h。粉磨矿渣时的产量为130t/h。

印度Balaji的一个水泥厂一台MVR5600-4辊磨,共有4个磨辊,粉磨水泥产量为310t/h。总驱动功率为6600kW,采用了4个驱动单元,每个单元的传递功率为1650kW。

由国内某重机厂设计制造的多点边缘驱动的辊磨正在安装调试中,这将成为国内首台采用这种传动型式的磨机。图8中为Pfeiffer公司辊磨上使用的多点边缘驱动装置的一个单元的现场应用照片。

2 辊磨减速机的设计要求

根据辊磨的工况和现场使用情况提出如下要求:

(1)减速机能够长期在粉尘、多风、有雨、有雪的恶劣环境下可靠工作;

(2)减速机能够承受巨大的、变化的垂直动、静负荷;

(3)减速机能够带载启动;

(4)减速机体积要小、重量尽可能轻,特别是高度尺寸要小;

(5)减速机承载能力要大,特别是要有足够的抗冲击的安全系数,一般要求其AGGM服务系数大于2.5;

(6)减速机整机设计使用寿命20年以上;

(7)减速机应具有全面的监测和保护手段,如振动、温度、流量的监测和报警。

3 辊磨减速机未来发展方向

辊磨减速机性能要求高技术难度大,前期以国外公司产品为主,但使用中陆续出现不少问题和事故,需要进一步研究。针对使用中出现的问题和为适应辊磨大型化、提高使用可靠性、降低生产成本等要求,对辊磨从设计、生产到使用维护均应深入地分析。笔者认为应在以下四个方面有所加强:产品的设计开发平台、新型传动结构、更高的齿轮技术、在线检测与故障诊断。

3.1 产品的设计开发平台

(1)齿轮设计

当前对齿轮设计较为先进的计算分析软件有:Romax、KISS soft、Gear等。该类软价不但能对齿轮、轴承、轴等零部件进行计算,还能进行整机建模,对减速机整机性能进行分析。图9、10为KISS soft/sys软件计算界面。

(2)轴承计算

早期传统的计算方法很难模拟轴承的实际使用情况,计算中对油的品质、载荷情况很难纳入计算,计算结果较为粗糙。随着技术的发展和国外先进软件的引入,当前对滚动轴承的计算软件较为成熟,如Romax、KISS soft等均有轴承计算单元,软件界面如图11所示。但滑动轴承的计算较为复杂,虽有众多软件可以计算,但运算方法差别较大,大部分企业均采用自己开发的软件。在软件的设计中应充分考虑载荷的冲击及偏载时对最小油膜厚度的影响,并确保最经济的润滑流量。

(3)行星架等结构件设计

传统的力学计算方法很难对箱体和行星架等复杂部件进行较为准确的计算,采用 ANSYS、ABAQUS、MSC等有限元分析软件不但能对这些部件的强度和刚度进行精确的性能分析,还能对轴系和减速机整机动态性能等进行动态性能分析[3]。行星架和太阳轮有限元分析如图12、13所示。

3.2 新传动形式

(1)双行星双输出结构

当辊磨主传动功率大于4000kW时,当前立式行星减速机的结构均较大。中国重型院在吸收国外技术的基础上,研发出了新型双行星双输出结构,并申报了国家发明专利。该结构为一级锥齿轮副再加两级行星机构,第一级行星机构的行星轴和第二级行星机构的内齿圈同时输出。结构显示如图14所示。

双行星双输出特点:

a传动比范围大,远远超过上述双行星结构;

b两级行星同时输出,提高了承载能力和可靠性。第一级行星输出约30%的扭矩,第二级行星输出约70%的扭矩,实现了扭矩分流,传动效率高,承载能力大。

(2)多行星轮的柔性销均载机构

MAGG公司已将多行星轮柔性均载机构用于电力行业的行星减速器中。多行星轮结构,提高了承载能力,减小了体积、重量,降低了加工难度;行星轮采用柔性销均载技术,通过柔性行星轴的弹性变形来实现齿轮啮合表面载荷的均匀,最大化实现了载荷均载。其原理和结构形式如图15所示。

3.3 更高的齿轮技术

将有限元法运用于齿轮的设计中,从静强度校核到瞬态冲击、动力学分析,从机械性能分析到热应力和机械应力耦合的分析。

对整个齿轮箱系统进行建模,从静、动态载荷特性出发,利用静力学、动力学、疲劳、噪音等分析方法进行全面分析,同时引入热应力对机械强度的影响;获得减速机的合理结构参数,根据变形确定齿轮的修形,确保齿轮拥有更优异的性能。

齿轮采用深层渗碳技术,提高齿轮的耐磨性和寿命,齿根进行喷丸处理,降低热处理的残余应力,提高齿轮的强度[4]。

采用齿轮超精研磨工艺,提高齿轮表面粗糙度;精确的齿轮修形,降低齿面载荷;选用专用抗微点蚀的合成齿轮油等方法来降低微点蚀的危害。

3.4 在线监测及故障诊断技术的应用

机械设备在运行时会发生振动和噪音,当运行部件中存在故障隐患时,往往会使振动、噪音、温度等物理参数发生某种变化,这种变化仅仅靠人的感官是很难发现的,一旦发现,往往是在比较严重和危险的阶段。为了保证设备的正常工作,防止突发性事故的发生,需要利用在线监测及故障诊断技术[5]。

在线检测就是通过长期安装在关键设备上的测量设备检测运行中的振动、位移、转速、温度和电流等参数信号,借助于计算机和诊断技术进行分析处理,从而提取各种信号中的有用信息。系统的硬件由传感器、信号调理箱、采集监测计算机构成。软件部分由辊磨齿轮减速机的在线监测模块与分析诊断模块构成。检测系统的构成如图16所示。

对检测到的信息利用知识库中的专家知识,采用模糊识别和神经网络等模型对设备的状态进行自动识别,达到状态检测、趋势分析、故障诊断和辅助维修决策的目的。信号处理与决策如图17所示。

4 结论与展望

综上所述,各形式辊磨减速机都有各自的特点、独到的技术和风格,代表了国内外辊磨减速机的世界水平,同时在使用中也陆续出现不少问题和事故。辊磨用齿轮减速机作为辊磨的核心动力装置,应深入分析,对减速机的设计制造提出更高要求。

笔者认为应在设计原理、制造技术、在线检测等方面加大力度,希望有更多创新的结构、先进的技术应用到辊磨减速机上,制造出成本更低、性能更可靠稳定的产品。

[1]李涛平.辊磨在现代水泥工业中的应用[J].中国水泥,2002(11)39-43.

[2]徐鸿钧,葛延,姜永涛.LXZM46矿渣辊磨的研制[J].重型机械,2010(6)2-3.

[3]张朝晖.ANSYS 11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2007.

[4]郁明山.齿轮手册[M].北京:机械工业出版社,2001:25-28.

[5]中国机械工程学会设备与维修工程分会.设备状态监测与故障诊断技术及其工程应用[M],北京:机械工业出版社,2010:54-56.

徐鸿钧,谢春普,姜永涛,赵玉良,李国莉

Development and Application for Gear Reducer of Roller Mill

XU Hong-jun,XIE Chun-pu,JIANG Yong-tao,ZHAO Yu-liang,LI Guo-li

(China National Heavy Machinery Research Institute Co.,Ltd,Xi’an 710032,China)

The article introduces the development and key technology of the roller mill gear reducer,analyzes the characters of different drive system.Then point out the development tendency of the gear reducer from gear technology,new drive form,online-observation,accident diagnosis technology and so on.

Roller Mill;Gear Reducer;Drive System

TQ172.632.9

A

1001-6171(2012)02-0021-05

通讯地址:中国重型机械研究院有限公司,陕西 西安 710032;

2011-10-25;

吕 光