差速器壳体铸造工艺设计及改进

2012-03-28张得力

张得力

(美国德纳管理(上海)有限公司,上海200235)

差速器壳体铸造工艺设计及改进

张得力

(美国德纳管理(上海)有限公司,上海200235)

主要介绍工程机械差速器壳体铸件的工艺改进过程。此零件由于结构复杂,零件本身存在较多热节处,零件材料又是球墨铸铁,所以出现缩松的倾向较大。在生产过程中确实发现大量零件出现缩松,从而导致零件报废,给企业造成了较大的损失。通过工艺方案的逐渐改进,最终消除了缩松缺陷的过程,为相关零件的铸造提供了经验依据。

差速器壳体缩松工艺改进

1 引言

差速器壳体是我公司供应商为我公司生产的零件之一。在加工螺栓孔时,在孔中发现存在大量的缩松孔洞,有时缩孔较大时直径可达到20 mm的孔洞,并且一件零件中可出现2到3个这样的缩孔,从而造成大量的报废。废品率最多可达95%,几乎没有合格品,根本无法组织生产。虽然在工艺设计时运用了凝固模拟软件进行了模拟,并且模拟时并未发现存在较大的缩松缺陷,但在实际生产中由于各种因素的影响,使得实际的工艺结果并不能完全符合设计时的工艺思路,所以还需经过在生产实践中的不断探索改进,从而达到理想的工艺目的。

2 背景介绍

其实,我公司针对缩松缺陷并不是不允许存在,而是有一定的接收标准,即在用X光无损探伤的情况下给出的缩松或疏松缺陷的最大尺寸接收准则。图1为缩松缺陷接收等级(Category CD-Shrinkage),1到3级可接收,也即最大接收等级为3级,就是在边长为38.10 mm的正方形内,缩松的最大尺寸不超过12.70 mm。图2疏松缺陷接收等级(Category CC-Shrinkage),同样1到3级可接收,最大接收等级为3级,也是在边长为38.10 mm的正方形内,疏松的最大尺寸不超过25.4 mm。

此零件的材料要求是美国标准,材料牌号为MS-75B。材料基体组织为珠光体与铁素体,并没有明确的比例标准。抗拉强度为550 MPa,屈服强度为380 MPa,延伸率为6%,硬度为187~255 HB。根据以上材料性能,对应的我国标准应该是牌号为QT550-6的球墨铸铁。

3 工艺设计

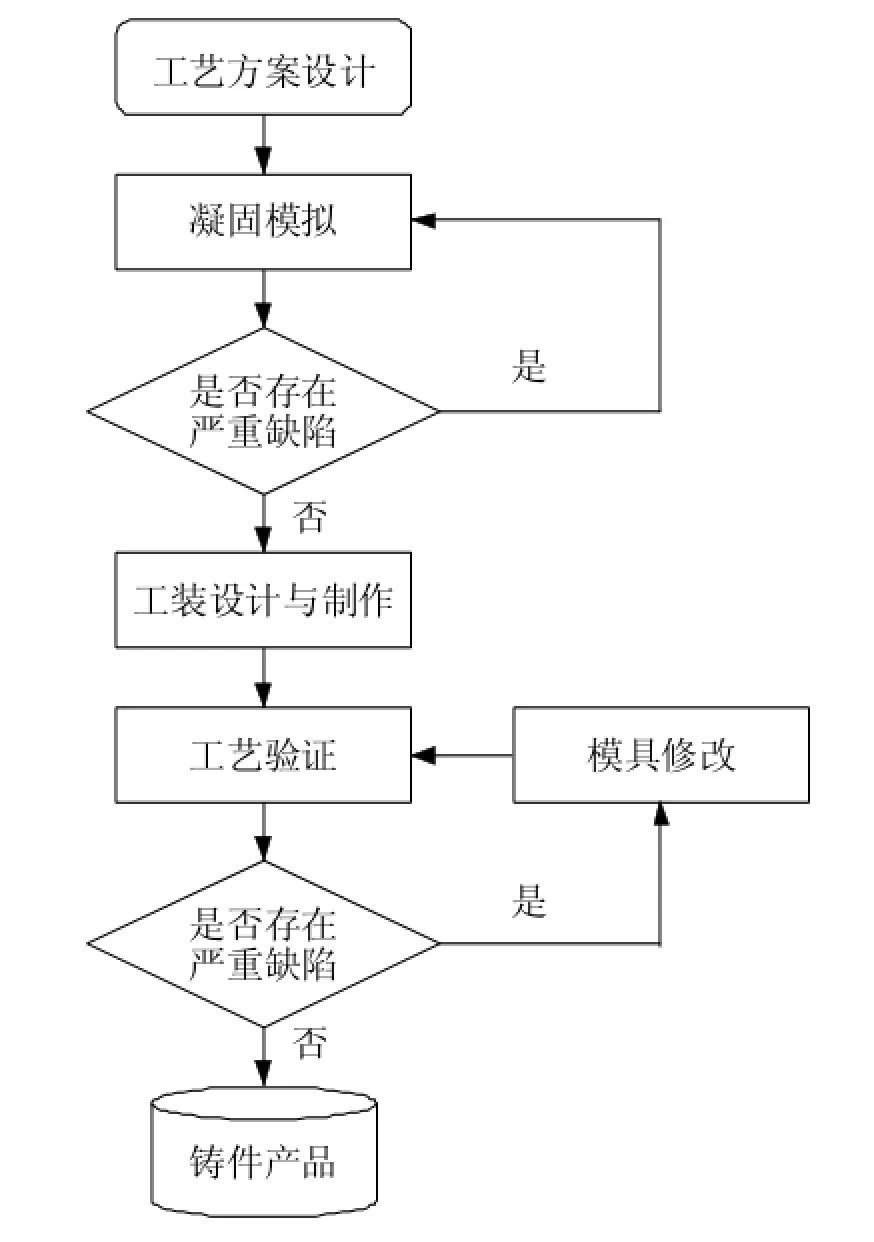

对铸件的工艺设计,一般流程如图3所示。在初始工艺设计及经过凝固模拟未出现严重的铸造缺陷的情况下,要进行模具设计及制作,之后进行工艺验证,若工艺存在严重缺陷,则需进行进一步的改进。

图1 缩松缺陷接收等级

图2 疏松缺陷接收等级

图3 工艺设计流程图

3.1 初始工艺设计及试制

3.1.1 初始工艺设计

由于此零件材料是球墨铸铁,所以在设计工艺时首先要考虑将来可能会出现的缩松缺陷。针对此零件的特点,不但要考虑浇冒口的设计,还需考虑到如何分型才能便于生产。因为此零件一头直径较小又有一个直径较大的法兰,而另一头直径较大且壁厚较厚,并且在零件内部又有四组铸出的齿,如图4所示。在法兰面与底部大直径处存在较大的壁厚,所以此处必定就是整个零件的热节,也即是最有可能存在缩松的位置。

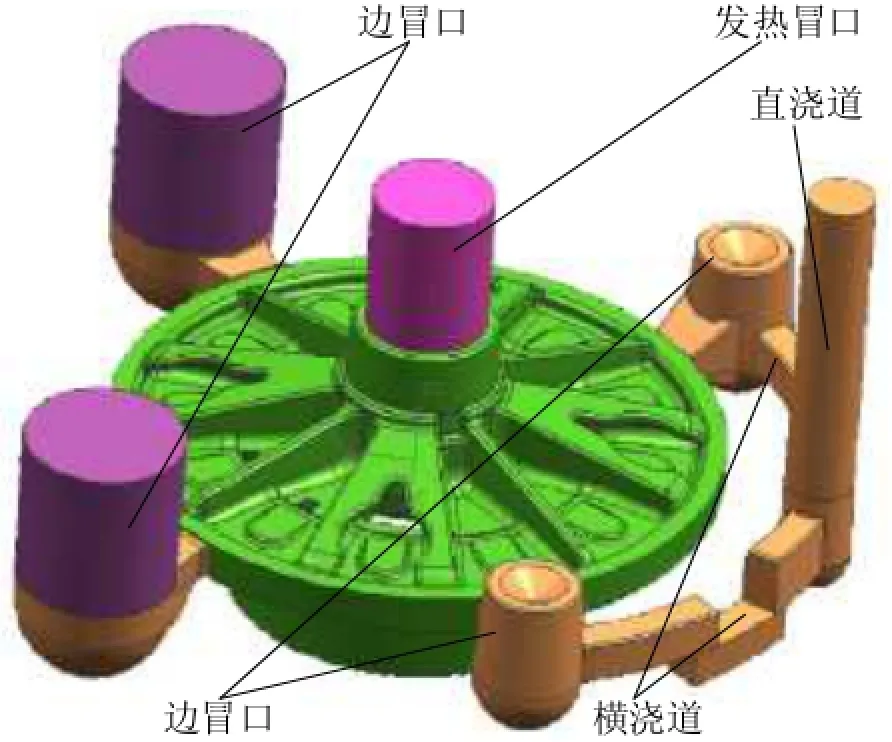

图4 差速器壳体解剖及分型图

在设计工艺时此一点是必须要考虑的,又考虑到此零件泥芯需要拼装且下芯方便,现将分型面设在法兰面于大径端的一侧,并大径端为下箱,小径端为上相,如图5所示。鉴于4组厚壁热节的存在,增设4个冒口,然后再在上箱的小径端增设一个发热冒口以避免此处的缩松,如图5所示。而最下面的厚大处设在下箱,有足够的压力可以在凝固时形成自补缩能力,所以出现缩松的可能性相对较小。

图5 铸造工艺示意图

由于此零件工艺复杂,产量也不是很大,故采用树脂砂造型方式进行生产。

3.1.2 样件试制

工艺设计完成后进行模具设计及制作,之后进行试生产。其他工艺参数为:C-3.8,Si-2.5,Mn-0.5,S、P控制在0.02以下,并添加适当的Cu。

首批试制10件,其中3件进行X光无损探伤,3件进行解剖试验,4件进行机加工试生产。X光检测没有发现大的缩孔,缩松级别亦在接受范围内,即最大缩松为3级。经过切片分析也没有发现缩松缺陷及其他缺陷,如图6所示。并且在其他4件加工时也未发现有大量缩松存在,仅在加工通过热节处的螺栓孔时发现个别螺孔存在疏松缺陷,但均在3级缺陷之内。

图6 零件切片图

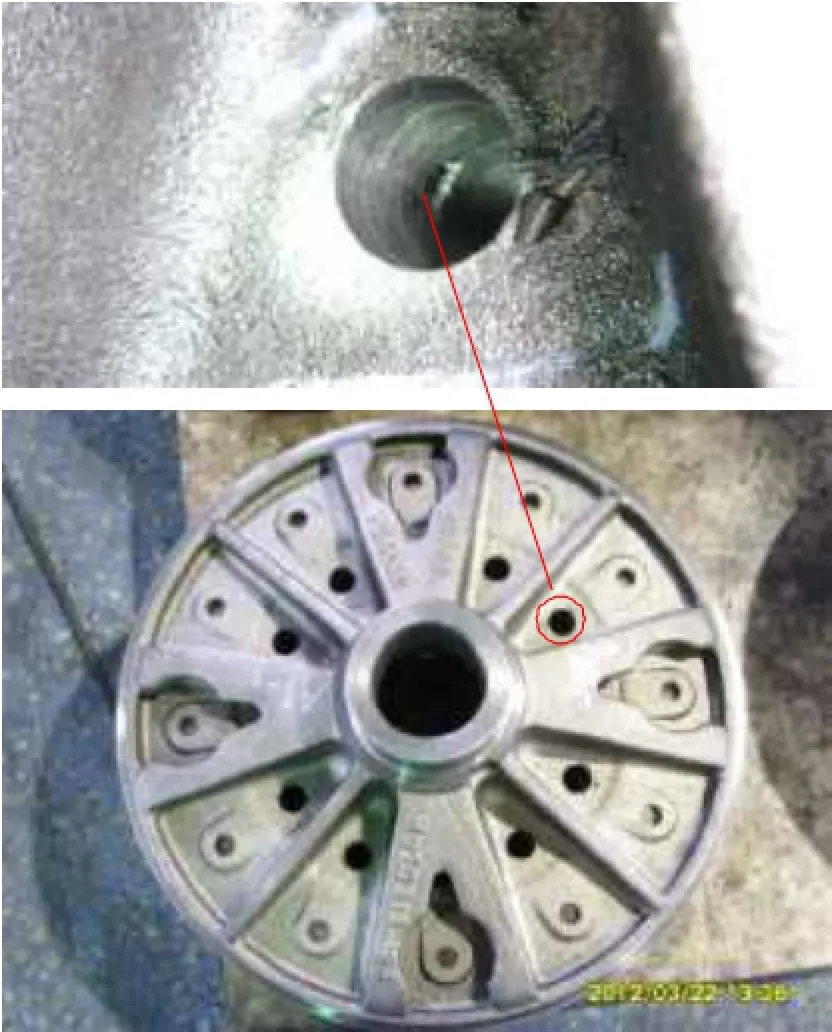

但在接下来的小批试制200件样件时却发现了大量的缩松缺陷,缺陷率达到95%以上,且缩孔较大,并且大部分位置处在法兰面下面的热节处的螺栓孔内,其他位置如下箱的大径端的底部厚大处也有少量疏松,比例在10%左右,其他部位未发现任何疏松或其他类型的缺陷,如图7所示。

4 工艺改进

一般情况下,球墨铸铁形成缩松或疏松的倾向都较大,常用的改进方法一般有以下4种方法:

(1)加大铸型的刚度,以帮助球墨铸铁件较软的外壳抵抗由于石墨化膨胀所产生的外壳胀大的倾向,使铸件外壳保持原有的形状。这样,铸件需要补缩的体积不致于因外壳的胀大而增加。这一措施可使石墨化膨胀所产生的巨大的膨胀力作用于正在生长的共晶团,从而有效地消除共晶团件的微观缩松。

图7 缩松缺陷位置图

(2)增加石墨化膨胀的体积。通过适当增加碳量,并配合以有效的孕育处理,使球墨铸铁中石墨的数量增加而尽量避免自由渗碳体的产生,从而可提高铸件的自补缩能力。

(3)采用合适的浇注温度,以减少液态收缩值。

(4)结合生产实际,合理地选用冒口或冒口加冷铁的方式防止缩松产生[1,2]。

鉴于上述出现的缩松缺陷,再结合实际工艺参数来看,上述的工艺参数及之后的检测并未发现其他问题,化学成分都在所规定的范围之内,球化率达到90%以上,机械性能合格,珠光体80%,残余镁0.05%,均未发现异常现象;所用沙箱刚度足够,并且上下箱均用锁扣锁死,不存在抬箱的可能;并且浇注温度也在合理的范围内,孕育处理也未出现异常;并且从缺陷的部位来看,经统计,出现缩孔的位置均发生在与浇道一起的冒口所对应的热节处的螺栓孔内,另外两个冒口处的热节处未发现有缩松,所以,出现这样大的缩孔缺陷的原因很可能是由于此处为浇道口,砂型烘烤时间长,导致局部过热,而边冒口对此处不能实现有效的补缩所致。所以,现考虑采用冷铁加冒口的工艺进行改进,即在出现缩松的热节处分别加两个冒口,将另外两个冒口及定部的发热冒口去掉,再在底箱的大径端面加上一块冷铁。改进后的方案如图8所示。

Design and Improvement of Casting Process for Diff Case

Zhang Deli(Dana Management(Shanghai)Co.,Ltd.,Shanghai 200235,China)

Improvement of casting process for diff case used for construction machinery is introduced in this paper.Such part as diff case is likely to have porosity during casting because of its complex structure and its many thermal centers;in addition,its material is nodular iron.The porosity was really found in lots of parts and a mass of parts were scrapped.Eliminating porosity is realized through the casting process improvement,which provides reference for other similar parts casting.

diff case,porosity,process,improvement

10.3969/j.issn.1671-0614.2012.02.006

来稿日期:2012-04-23

张得力(1973-),男,工程师,主要研究方向为铸造工艺及设备。