质量中心孔和几何中心孔在曲轴加工中的优化

2012-03-28田广奎

田广奎

(南京汽车集团有限公司,南京210061)

质量中心孔和几何中心孔在曲轴加工中的优化

田广奎

(南京汽车集团有限公司,南京210061)

曲轴动平衡质量直接影响发动机的震动、噪声等机械性能和使用寿命,在大批量、自动化生产过程中,合理选用曲轴中心孔形式对减少初始不平衡量、去重量、加工节拍、料废率和剩余不平衡量至关重要,文章介绍了中心孔选用的基本原则。结合1.8L和1.5L曲轴不同类型中心孔的实际优化过程,介绍了中心孔优化的一般流程、方法及优化过程中必须考虑钻中心孔与动平衡的相位问题,在投产初期采用分模号优化中心孔是快速提高动平衡合格率的有效方法。

曲轴质量中心孔几何中心孔优化

1 引言

曲轴是发动机中作高速定轴旋转的重要零件,它与连杆和活塞组成曲柄连杆机构,将气缸内部燃烧的热能推动活塞的直线往复运动转换成旋转运动,当曲轴回转轴线与质量轴线不重合,即存在偏重时,在高速回转过程中将产生较大的离心惯性力和惯性力矩。理想的情况是曲轴的惯性力都能在曲轴内部相互平衡,不传递到支撑上。但曲轴的质量分布是不均匀的,所以旋转时出现周期性变化的惯性力,如果惯性力过大,就会在发动机运行时产生额外的振动和噪音,甚至造成发动机缸体和缸盖的扭曲变形。而曲轴的动平衡就是为了调整处于不平衡状态曲轴的质量分布,使之成为平衡状态,以提高发动机的性能而采取的重要措施。

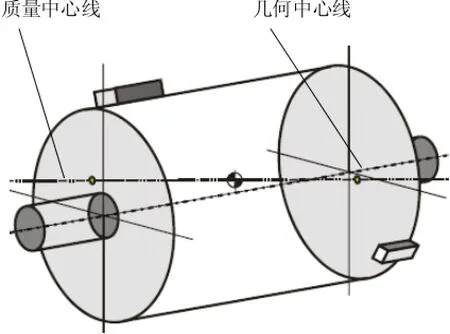

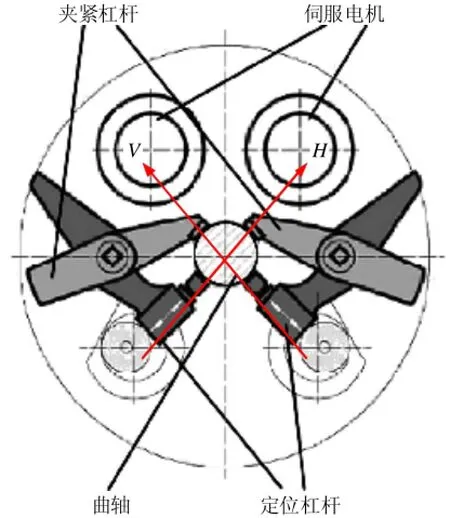

曲轴动平衡的实质是在动平衡机上测量不平衡量的大小和方向,在产品设计允许的平衡块上,用去重的方法改变曲轴的质量分布,使其质量轴线尽量与回转轴线趋于一致,达到平衡的目的[1,2],见图1。

图1 曲轴动平衡工作原理图

曲轴在完成主要的表面机加工之后、作最终动平衡之前的不平衡量,称之为初始不平衡量。曲轴初始不平衡量的大小对曲轴最终平衡质量的优劣、去重量大小、加工节拍、料废率均产生直接影响。对于不同结构、不同毛坯制造方法的曲轴采用几何中心孔或质量中心孔作为加工基准,其初始不平衡量将会产生很大差别。

2 几何中心孔和质量中心孔

几何中心孔就是以曲轴两端主轴颈外圆定位钻出的中心孔,中心孔形成的轴线是几何中心线。如果在质量定心机上先找出曲轴的质量轴线,按其所处的位置钻出的中心孔则为质量中心孔,质量中心孔形成的轴线是质量中心线。如果一个物体几何形状旋转对称、质量密度完全均匀,则其几何中心线和质量中心线是重合的。而实际生产中加工的曲轴既不可能质量密度完全均匀,又不可能做到完全几何对称,其几何中心线与质量中心线往往不重合[1],如图2所示。

图2 质量中心线与几何中心线

以质量中心孔为基准加工的曲轴,随着加工程度的深入,曲轴的不平衡量呈上升的趋势,上升程度的大小与毛坯的质量有关系,毛坯的弯曲越大,错模越大,上升趋势越大,甚至加工主轴颈或连杆颈时出现“黑皮”现象,导致工件报废。

以几何中心孔为基准加工的曲轴,随着加工程度的深入,曲轴的不平衡量呈下降趋势,如毛坯质量差(主要是弯曲),会导致随着加工进程曲轴不平衡量下降很小,致使初始不平衡量过大而报废工件。

如何选用质量中心孔和几何中心孔?通常从以下几个方面考虑[3,4]:(1)多品种混线生产,一般采用几何中心孔;(2)节拍快、产能大,一般采用几何中心孔且设备投资较低;(3)曲轴加工的表面积较大,一般加工面≥45%时采用几何中心孔;(4)曲轴加工的表面积较小,一般加工面≤45%时采用质量中心孔;(5)产能要求适中,单件成本较高,工件重量大一般采用质量中心孔,但设备投资大。

下面结合本公司1.8L和1.5L两种发动机曲轴,分析质量中心孔和几何中心孔在曲轴加工中的具体运用及质量优化方法。

3 质量中心孔在1.8L曲轴加工中的运用

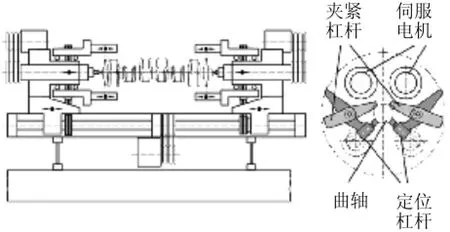

1.8 L发动机曲轴生产线年产量为20万件,壳型铸造毛坯,采用质量定心法,使用Schenck公司质量定心机。质量定心机结构原理参见图3[5],曲轴毛坯由输送装置输送到质量定心机内曲轴被托起放到平面圆盘上的支撑上并被夹紧。经过精确调整自身平衡的两个单元法兰盘通过传动轴连接同步旋转,其中一个单元法兰盘通过皮带与电机连接,由电机带动法兰盘高速旋转,法兰盘的回转中心就是测量轴线。通过两个伺服电机,调节浮动支撑,使曲轴在V、H方向横向移动。机床自动检测不平衡量,当质量中心线位置接近回转中心线时,曲轴毛坯在此位置的不平衡量趋近于零,或是非常接近于一个设定值。钻削单元沿回转轴线钻中心孔。

图3 质量定心机工作原理

3.1 CDM系统工作原理

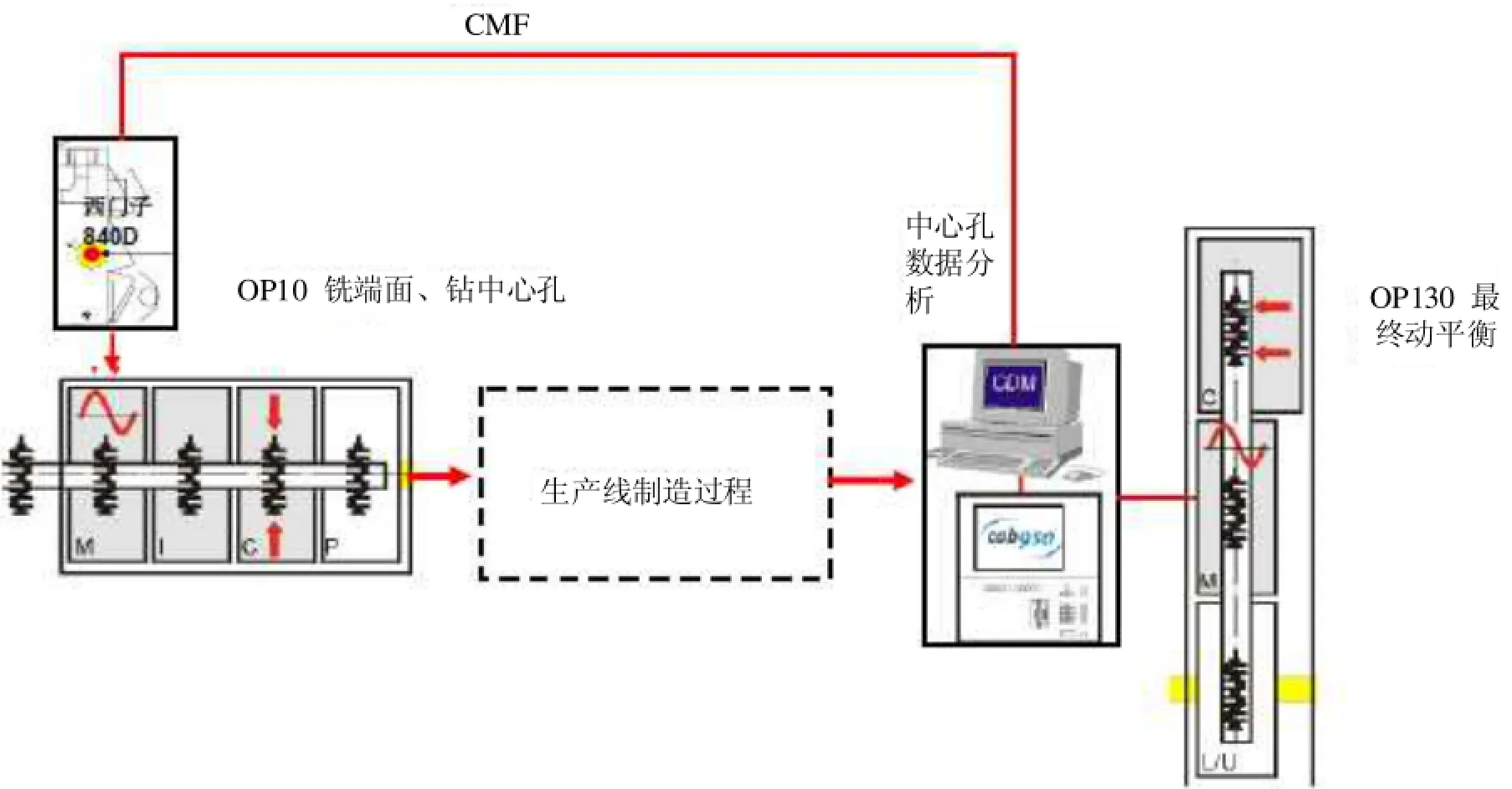

并非质量中心孔越准确就越好,要兼顾粗加工去余量的不均匀性带来的不平衡量的上升,因此实际应用中的质量中心孔往往位于理论质量中心孔与几何中心孔之间,需要不断优化以获得最优的中心孔位置、最小的初始不平衡量。质量中心孔的位置优化通过质量定心机的调整实现,其调整依据是最终平衡机的CDM(Centering Data Manager)中心孔数据管理系统对同批次曲轴的最终动平衡之前的初始不平衡量的统计分析结果,CDM工作原理框图见图4。

图4 CDM系统工作原理框图

目前国内很多厂家没有很好地运用CDM,在设备投产后不再继续优化。使最终动平衡合格率很难提高。甚至错误认为使用质量定心机,CDM中心孔数据管理系统是多余的。

CDM是曲轴动平衡设备CAB950测量系统自带的软件,通过在最终平衡机上测量得到一批工件初始不平衡量,统计分析其分布状态,分别计算曲轴法兰端和轴头端平均中心孔偏移数据H1,V1(法兰端),H2,V2(轴头端),优化钻中心孔位置,从而优化曲轴的不平衡量。

3.2 质量中心孔优化实例

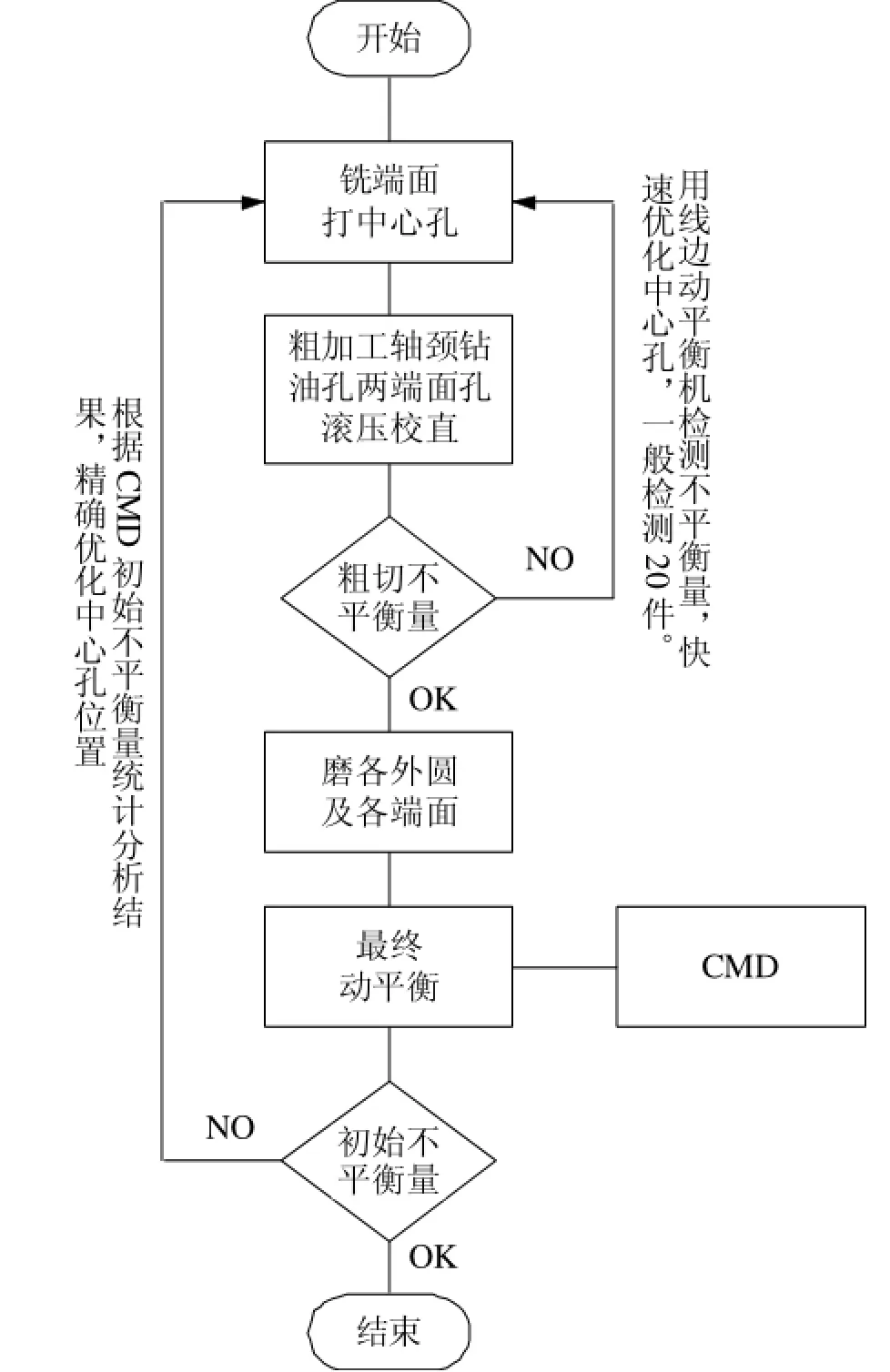

现以1.8L曲轴生产中的实际优化过程为例阐述优化过程。1.8L曲轴毛坯总质量12 kg,成品剩余不平衡量要求≤10 g·cm。根据中心孔优化实践设计了优化流程,其原理框图见图5。

图5 中心孔优化流程原理框图

首先用精确调整自身不平衡量[6]的质量定心机加工20根曲轴,用线边配有顶尖的平衡机检查,以中心孔定位回转曲轴检测平均不平衡量为24 g· cm,通过以下公式计算偏心距e=0.02 mm[1]。

式中,

e——偏心率,mm

U——不平衡量,g·cm

W——工件质量,kg

在铣主轴颈、连杆颈时有4件出现黑皮现象。测量发现质量中心与几何中心相差0.7~0.9 mm,而主轴颈最小单边加工余量为1.5 mm,显然要对质量中心孔进行调整使其向几何中心孔靠近。调整步骤如下,根据20根曲轴的平均不平衡量和平均相位角,分别对平衡框架单元左右法兰盘上的两个平衡块在H、V方向进行调整,以来调整中心孔的位置,如图6所示。重新加工20件曲轴,用带有顶尖的平衡机检测不平衡量为36 g·cm,偏心率为0.03(公式1),测量质量中心孔与几何中心位置相差0.5~0.6 mm,在OP45工序铣主轴颈加工没有出现“黑皮”现象,可以继续加工。

图6 平衡框架调整原理图

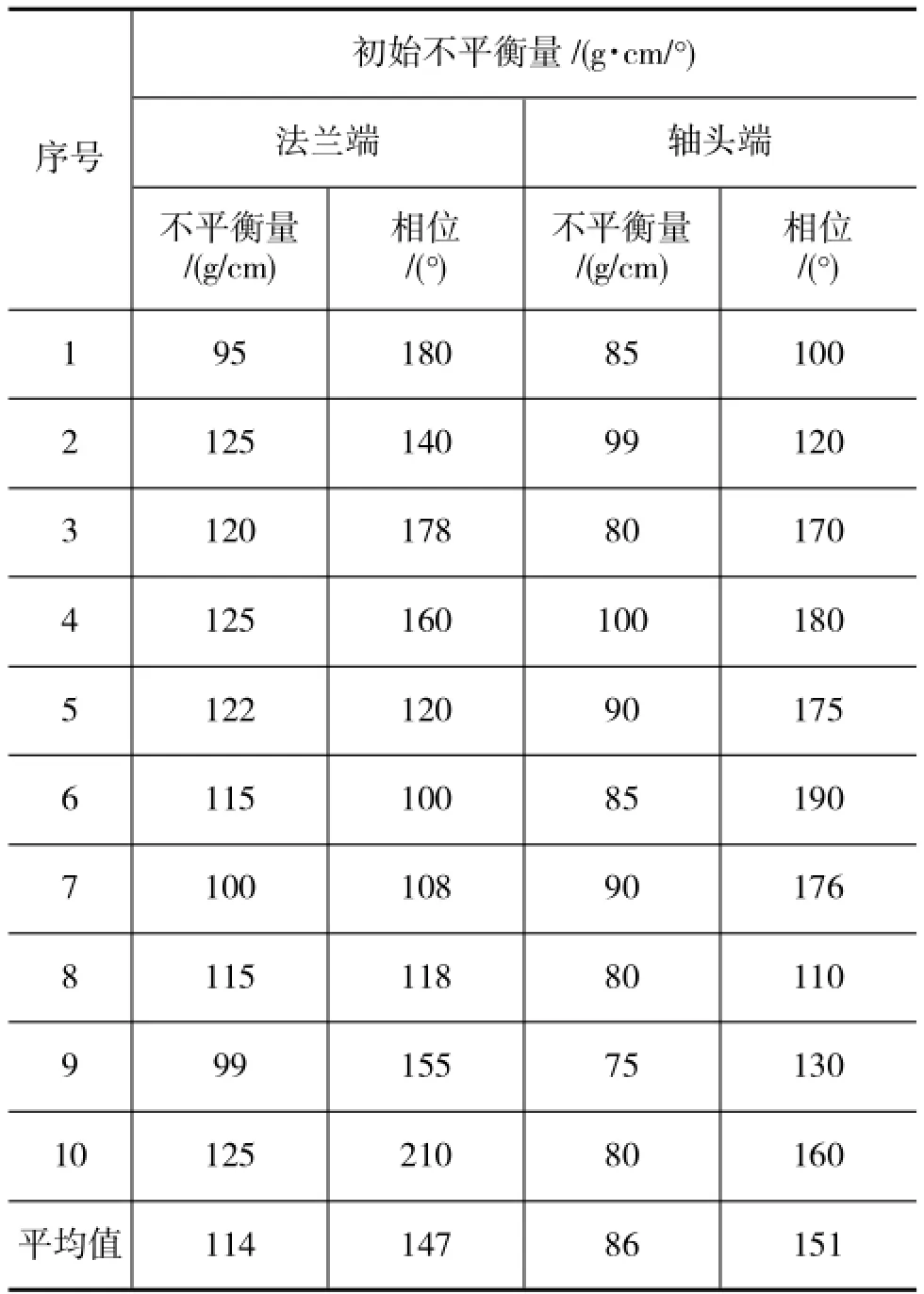

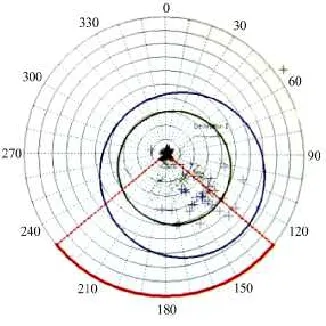

随加工进程初始不平衡量逐步上升,表1统计了其中10件在OP160工序最终平衡机平衡时初始不平衡量。

虽然动平衡后20根曲轴全部合格且剩余不平衡量≤10 g·cm。但通过对表1数据分析可以看出,法兰端初始平均不平衡量为114 g·cm,角度为100~210°之间,轴头端初始平均不平衡量为86 g· cm,角度为100~190°之间,依然较大。初始不平衡量可以进一步优化,可以通过最终平衡机的CDM来解决。

图7为最终平衡机CDM系统提供的不平衡量散点圆统计图,图中+、×分别表示在校准面法兰端和轴头端初始不平衡量的向量,图中两个圆分别是曲轴法兰端和轴头端的“统计散点圆”,圆心位置表达了不平衡向量的平均值的大小和相位,半径则表达了不平衡向量的离散状况。

表1 最终平衡机的初始不平衡量统计

图7 最终平衡机CDM散点圆统计图

图8 不平衡向量分量X-Y与定心机V-H分量坐标系关系

利用CDM结果对质量定心机中心孔位置加以修正的实质,就是在质量定心机的左右法兰上分别预加适当的不平衡量,用于抵消因为调整曲轴位置致使质量中心偏离回转中心产生的不平衡量,从而达到修正中心孔的目的。可用图8加以说明,注意转换过程中必须考虑最终平衡机和质量定心机曲轴姿态的不同导致的修正方向的正负,1.8L曲轴最终平衡机与质量定心机均为第一连杆颈朝上为初始零度。

图8中(1)为测量系统转子角度系统,(2)为钻孔工位角度系统。调整中心孔位置是通过调整左右法兰的V、H向量实现的,设坐标轴H与X之间夹角为α,两者之间的转换关系为:

根据CDM统计散点图H、V值(即X,Y值),代入公式2、3分别计算出H1、V1和H2、V2值,调整机床两端法兰盘平衡块位置,修正中心孔。经测量发现法兰端向质量中心移动0.09 mm,轴头端移动0.017 mm。以修正后的中心孔再加工20根曲轴,最终平衡法兰端初始不平衡量平均85 g·cm,角度120~240°,轴头端初始不平衡量平均80 g·cm,角度60~310°,初始不平衡量降低,角度也改善,中心孔位置得到进一步优化,钻孔数量减少,平衡节拍缩短,尽可能保留平衡块的材料,保证曲轴的内部质量补偿。

目前最新的曲轴动平衡机和质量定心机都采用CAB950测量系统,将最终动平衡机的CDM定心数据H、V直接输入定心机界面,定心机自动计算出新的中心孔偏移值,变得更加简便。

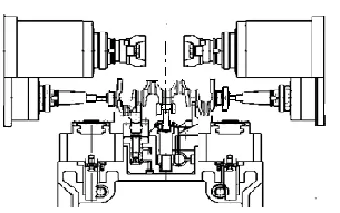

4 几何中心孔在NSE曲轴加工中的运用

NSE1.5L/1.3L发动机曲轴共线生产,设计年产能42万根,采用几何定心。使用西班牙ETXE-TAR铣端面、钻中心孔设备,Schenck自动平衡机,加工节拍为39 s,如图9所示。机床采用一左一右2个加工单元,每个单元配有CNC控制的X/Y/Z 3个运动轴,带有“动平衡校正数据接口”,可以根据从最终曲轴动平衡机CDM以及手动平衡测量机统计数据对中心孔的位置进行自动调整,降低最终动平衡的初始不平衡量,提高曲轴动平衡的合格率。

图9 ETXE-TAR铣端面、钻中心孔设备

4.1 CDM优化中心孔在1.5L曲轴中的应用

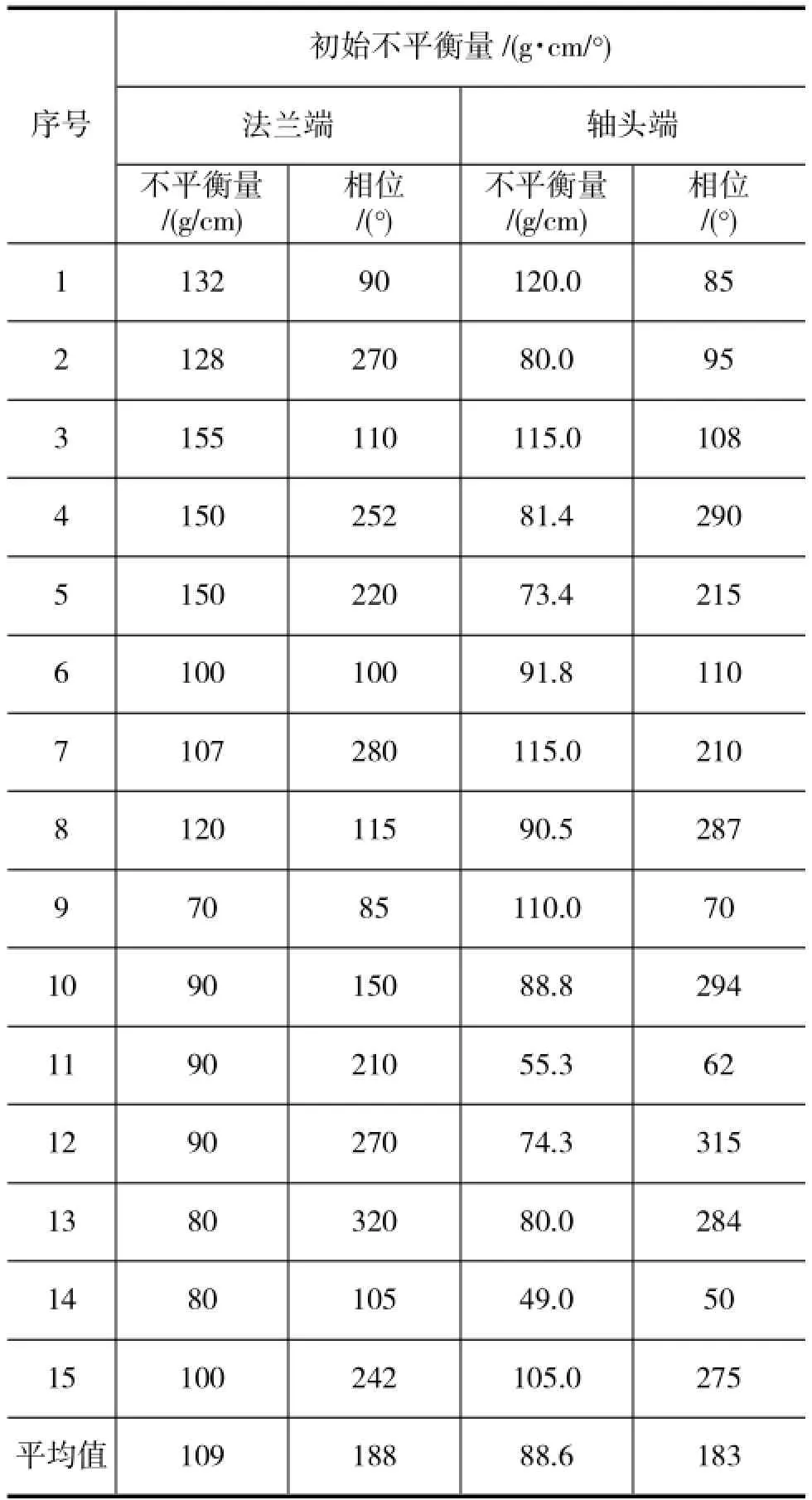

安排加工30根1.5L曲轴,抽取其中15根曲轴在OP130工序作最终动平衡,其初始不平衡量见表2,可以看出,曲轴法兰端初始不平衡量仍较大,而且初始不平衡量角度在70°~330°之间。轴头初始不平衡量也偏大,不平衡量角度在50°~295°之间,曲轴在平衡块上去重孔较多且平衡合格率不高,其中有3根曲轴的最终不平衡量达到15 g/cm,作报废处理,这表明几何中心孔需要作调整。

表2 15件CDM曲轴初始不平衡量统计

在CAB950动平衡机进行测量,其CDM界面如图10。

图10 最终平衡机CDM散点圆统计图

V1、H1、V2、H2的数据就是OP10钻中心孔法兰端和轴头端需要调整的(x,y)坐标,将数据输入到ETXE-TAR铣端面、钻中心孔设备中心孔调整界面,曲轴相位相差180°输入V1、H1、V2、H2值到钻中心孔设备(x,y)坐标时,正负号要变化。重新加工15根曲轴,在最终动平衡时,法兰端的初始不平衡量平均在105 g·cm左右,轴头端初始不平衡量平均在85 g/cm左右,初始不平衡量减小不明显,平衡块上去重孔仍然较多,动平衡合格率并没提高。

4.2 分模号中心孔优化

通过进一步分析,发现不同模号毛坯在最终动平衡时初始不平衡量方向也不同,但其分布有一定规律。1号、3号模的毛坯初始不平衡量方向大多偏在90°一侧,而2号、4号模的毛坯则偏在270°一侧,参见图10。这说明毛坯的一致性不好,要提高不同模具的一致性,但这个周期较长。为了不影响生产,采用“分模号”加工的方法即不同模号毛坯分批加工,即利用最终平衡机的CDM对不同模号毛坯进行优化,在OP10铣端面,钻中心孔设备调整界面,按毛坯模号给出不同参数。

通过分析不同模号初始不平衡量分布,得出表3分模号中心孔修正值。

表3 分模号中心孔修正值

按表3中修正值分模号加工的曲轴,初始不平衡量均明显减小,法兰端在80 g·cm左右,轴头端在65 g·cm左右,动平衡一次合格率达到98.5%。这种利用CDM修正中心孔,分模加工的方法在新曲轴毛坯投产初期是非常有效的中心孔优化方式。后期供应商优化模具设计,重新开模后,可逐步取消分模加工。

图11 中心孔偏移对定位精度的影响

4.3 中心孔修正误差分析

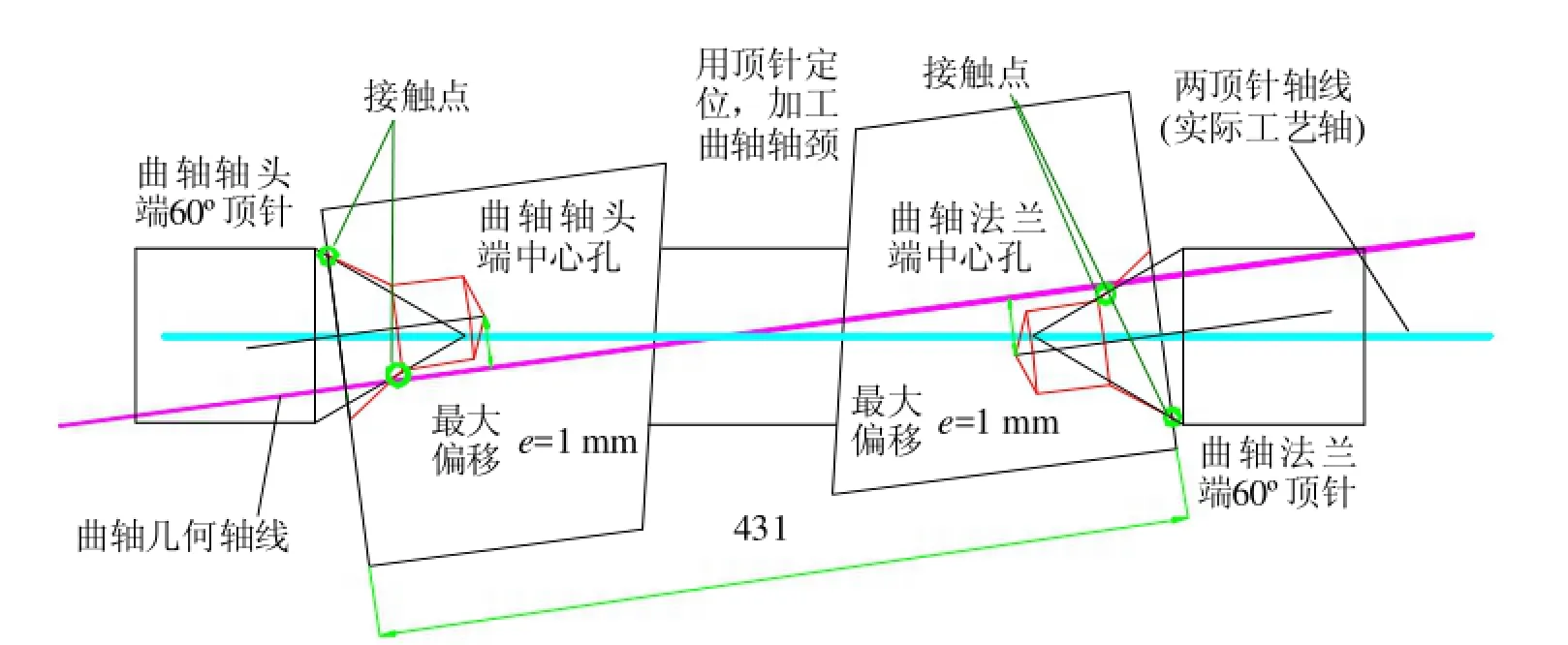

实际上修正过的中心孔与设备定位顶尖之间是有同轴度误差的,设备顶针和中心孔接触会有稍许变化,影响顶尖定位面接触面积,但在特定的范围内调整,中心孔同轴度误差是很小的,可以忽略不计。下面以1.5L曲轴为例加以分析,见图11。设两端中心孔相对于几何中心允许最大偏移1 mm,60°锥角中心孔调整移动后与顶尖的两接触点倾斜了很小的角度,1.5L曲轴总长度为431 mm,则最大倾斜角度θ=15.8'。

所以钻中心孔设备一般都给出中心孔位置修正值范围,根据1.5L曲轴的毛坯质量和实际余量情况规定偏移量为±0.5 mm,则修正中心孔后,两中心孔角度最大相差7.9',对后续粗加工几乎没有影响。但为了提高成品质量,在精加工之前一般均安排精修中心孔工序,1.5L曲轴也不例外。

5 结论

(1)无论采用质量中心或几何中心孔,都要不断地以减少初始不平衡量为目标利用CDM优化中心孔位置。

(2)分模号修正几何中心孔,在新模具投产初期不失为一种快速提高毛坯合格率的有效方法。

(3)曲轴毛坯质量好坏,影响CDM使用效果。

(4)最终动平衡机CDM统计得出的H、V不平衡平均值修正钻中心孔位置时,要考虑平衡机和钻中心孔曲轴相位变化。

1哈托·施耐德.平衡技术理论与实践[M].北京:机械工业出版社,1981.

2顾永生.现代轿车先进制造工艺[M].上海:上海交通大学出版社,1998.

3朱正德.曲轴定心工序工艺的运行[J].汽车工程师,2009(8):41-44.

4于涛,仲继明,王海峰.曲轴定心与动平衡技术的探讨[J].汽车技术,2006(5).

5王建明,易明.质量定心机在曲轴大批量生产中运用[J].内燃机,2001(3).

6苏美中.影响内燃机曲轴动平衡测试精度的关键因素[J].设备管理与维修,2007(9).

图8 改进后的工艺方案

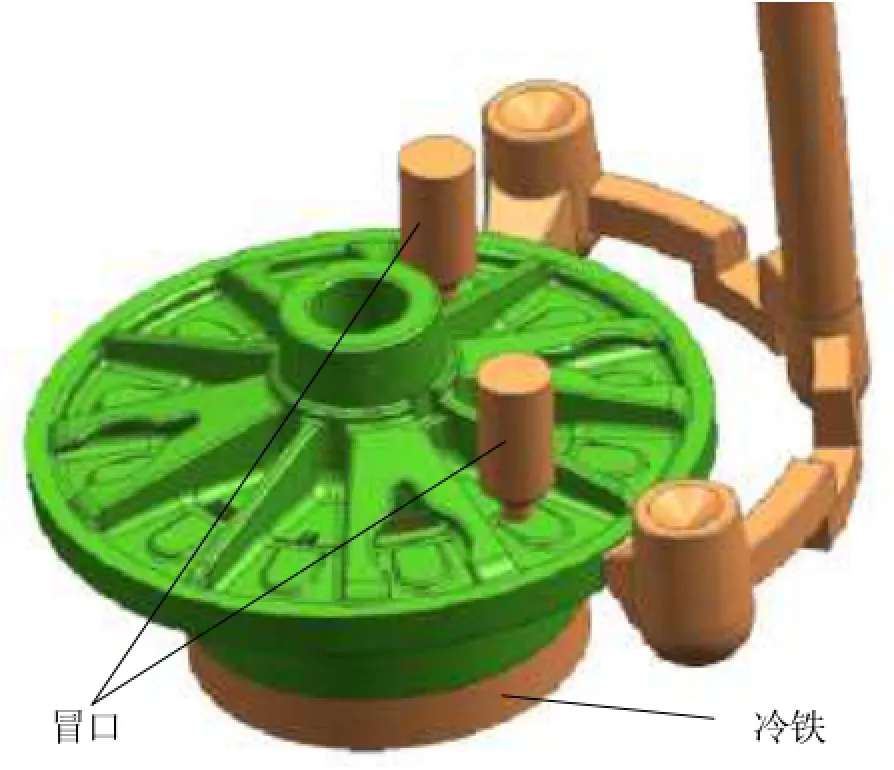

改进后其他工艺参数如化学成分及浇注温度不变,试制12件,其中3件进行解剖,另外9件只对上述出现缩松的螺栓孔进行加工。剖切的3件未发现缩松及其他缺陷,加工的9件螺栓孔中也未发现任何缩松。之后又生产了50件,投入正式机加工,均未发现任何缩松及其他缺陷。为了能更多的采集样本及满足生产需要,又投入生产了200件产品,加工成成品后,仅发现6件产品螺栓孔内有疏松缺陷,但缺陷大小也比之前的缩孔有了较大的降低。从上述改进后的生产情况来看,此工艺改进是比较理想的,料费率从之前的95%左右降低为现在的3%左右,完全可以进行批量的生产。

5 结束语

球墨铸铁件本身出现缩松的倾向较大,尤其是存在厚大壁厚或较多热节的复杂零件,在进行工艺设计时如果生产条件允许,采取冒口加冷铁的工艺可以较好的控制缩松的产生,同时也可以减少冒口的使用量,增加工艺出品率。本论文就是采取冷铁与冒口相结合的方式取得了较好的效果,废品率也从之前的95%降到了3%。但若从工艺出品率的角度来看,此工艺仍有进一步改进的余地,通过工艺调整,可进一步减少冒口的使用,但需要在生产中进一步检验。

参考文献

1黄良余.铸造有色合金及其熔炼[M].北京:国防工业出版社,1980.

2李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,1996.

Optimization of Quality Center and Geometric Center in Crankshaft Machining

Tian Guangkui

(Nanjing Automobile Group Co.,Ltd.,Nanjing 210061,China)

The balance quality of crankshaft has direct influence on engine's vibration,noise,other mechanical properties,and engine life.It is very important to choose a reasonable center of crankshaft in large volume automation production,because the center hole of crankshaft plays a vital role in reduction of initial unbalanced value,removed weight,cycle time,material rejection rate and the remaining unbalanced value during machining process of crankshaft.This paper introduces the basic principles of center hole choosing.Through actual optimization process in different types of central hole for crankshafts of 1.8 L and 1.5 L engines,the paper introduces the general process and method for central hole optimization,and phase issue that must be considered when giving compensative values to center hole machining in optimization process.In the initial stage of production,separate machining according to the serial number of casting mold is a useful method to improve the pass rate of product dynamic balance.

crankshaft,quality center,geometric center,optimization

10.3969/j.issn.1671-0614.2012.02.007

来稿日期:2012-05-04

田广奎(1964-),男,高级工程师,主要研究方向为发动机加工工艺及设备。