离心泵叶轮轴面图的3点水力优化

2012-03-23王凯刘厚林袁寿其吴贤芳王勇

王凯,刘厚林,袁寿其,吴贤芳,王勇

(江苏大学流体机械工程技术研究中心,江苏镇江212013)

在设计离心泵叶轮轴面图时,一般选择相近比转数、性能良好的叶轮轴面图作为参考,在确定叶轮出口直径、出口宽度、进口直径和轮毂直径之后,即可绘制叶轮轴面图.叶轮轴面图的形状十分关键,特别是轴面图上前、后盖板圆弧半径和倾角,设计不好会导致泵性能和效率明显下降[1-2].目前,对离心泵叶轮轴面图的研究主要集中在设计方面[3-7],而对叶轮轴面图上控制参数的优化研究较少,因此有必要对其进行深入的研究.

近年来,计算流体力学(CFD)技术已广泛应用于离心泵设计及优化中[8-10],并取得了较为理想的结果.但在基于CFD的离心泵优化设计方面,基本都是对离心泵设计工况的性能进行单目标(或多目标)优化设计,对离心泵的多工况CFD优化研究较少.

本文提出一种基于CFD数值计算的离心泵叶轮轴面图全自动3点水力优化方法,并应用该方法对一比转数为84.8的离心泵叶轮轴面图进行优化,以提高其0.8、1.0和1.2倍设计流量的加权平均水力效率.

1 控制参数

绘制叶轮轴面图的方法有很多,一般采用单圆弧法和双圆弧法进行绘制.其中,单圆弧轴面图上的前盖板型线由1段直线和1段圆弧组成,后盖板由1段直线和1段圆弧组成;而双圆弧轴面图上的前盖板型线由1段直线和2段圆弧组成,后盖板由1段直线和1段圆弧组成.实践证明,双圆弧法轴面图优于单圆弧轴面图[11].

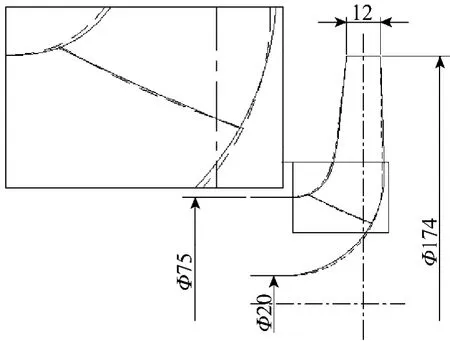

叶轮双圆弧轴面图如图1所示.从图1中可以看出:叶轮出口直径D2、出口宽度b2、进口直径Dj和轮毂直径dh等参数确定后,轴面图上控制参数为前盖板圆弧半径R0和R1、前盖板倾角T1、后盖板圆弧半径R2、后盖板倾角T2.本文选择对双圆弧轴面图上R0、R1、R2、T1和T2进行优化,以提高离心泵3个工况点的加权平均水力效率.

图1 叶轮双圆弧轴面图Fig.1 Impeller meridional plane

2 优化理论与方法

2.1 优化模型

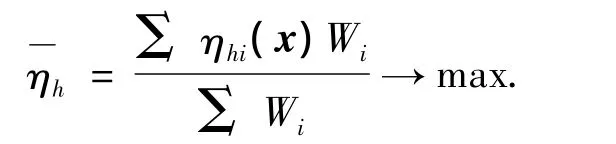

离心泵叶轮轴面图3点水力优化问题的数学模型如下:

求x=[R0R1R2T1T2]T,使

其中:ηhi=ρgQiHi/Pi,

2.2 各目标权重因子的确定

采用Narasimhan提出的超传递近似法来确定目标函数的权重因子[12],即首先在目标之间两两比较生成二元比较矩阵,进而求得超传递近似矩阵,最后用特征向量法求出该矩阵最大特征值对应的特征向量(即各目标的权重因子).

2.3 OLH试验设计方法

试验设计的目的是在整个设计空间选取有限的样本点,使其尽可能地反映设计空间的特性[13].采用OLH试验设计方法获取试验样本点.OLH试验设计方法是在拉丁方试验设计的基础上运用优化算法使其采样点尽可能地均匀分布在设计空间中.

2.4 优化方法

离心泵叶轮轴面图全自动3点水力优化方法采用OLH确定试验样本,并以R0、R1、R2、T1、T2为设计变量,3个工况点的加权平均水力效率最大为目标进行自动数值优化,最终给出一组加权平均水力效率最高的方案.其设计流程如下:

1)采用OLH试验设计方法确定试验样本,并采用超传递近似法确定各目标函数的权重因子.

2)保持叶片的几何参数不变.

保持叶片进出口安放角、进口边位置、叶片数、包角、叶片厚度等几何参数不变,并延长前、后盖板处待优化的叶片形状,以满足所有优化方案的要求.

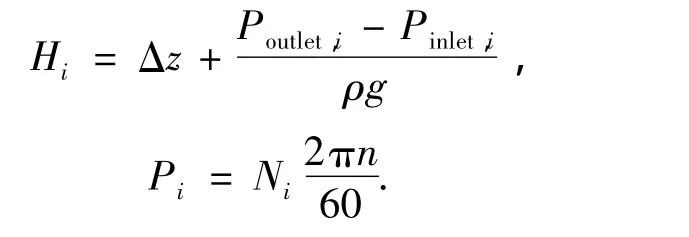

3)建立批处理文件和命令流文件.

建立批处理文件RunProE.bat,用于打开Pro/E并读取文件input.txt,使叶轮和蜗壳的装配件自动更新,并输出pump.stp文件.

建立批处理文件RunGambit.bat,以打开Gambit并读取mesh.jou命令流文件,自动导入pump.stp文件、网格划分等操作,最后生成pump.msh文件.

分别建立3个工况下的批处理文件RunFluent1.bat、RunFluent2.bat和RunFluent3.bat,其主要功能是打开 Fluent,然后分别读取 solve1.jou、solve2.jou和 solve3.jou命令流文件,自动读入pump.msh文件,并生成output1.txt、output2.txt和 output3.txt文件.

4)根据试验样本自动三维造型、网格划分和数值计算,并从中选优.

采用Isight 3.5软件集成Pro/E、Gambit、Fluent软件的批处理文件和各命令流文件(如图2所示),以便自动改变input.txt文件中5个设计变量值、划分网格、数值计算,并自动将计算得到离心泵3个工况下的进、出口总压以及叶轮扭矩分别输出到output1.txt、output2.txt和output3.txt文件中.

试验方案自动运行结束后,加权平均水力效率最高的那组方案即为最优方案.

5)建立叶轮水力模型.

在优化得到的R0、R1、R2、T1和T2基础上,保持叶片出口安放角、叶片数、包角、叶片厚度不变,采用泵水力设计软件PCAD 2010对叶片进行设计,以建立该泵叶轮的多工况水力模型,并对其进行CFD数值计算.

图2 软件集成框图Fig.2 Sketch of software integration

3 运行实例

采用上述建立的离心泵叶轮轴面图3点水力优化方法对一比转数ns=84.8的离心泵进行优化.该泵的设计流量Qd=50 m3/h、扬程H=36 m、转速n=2 900 r/min.

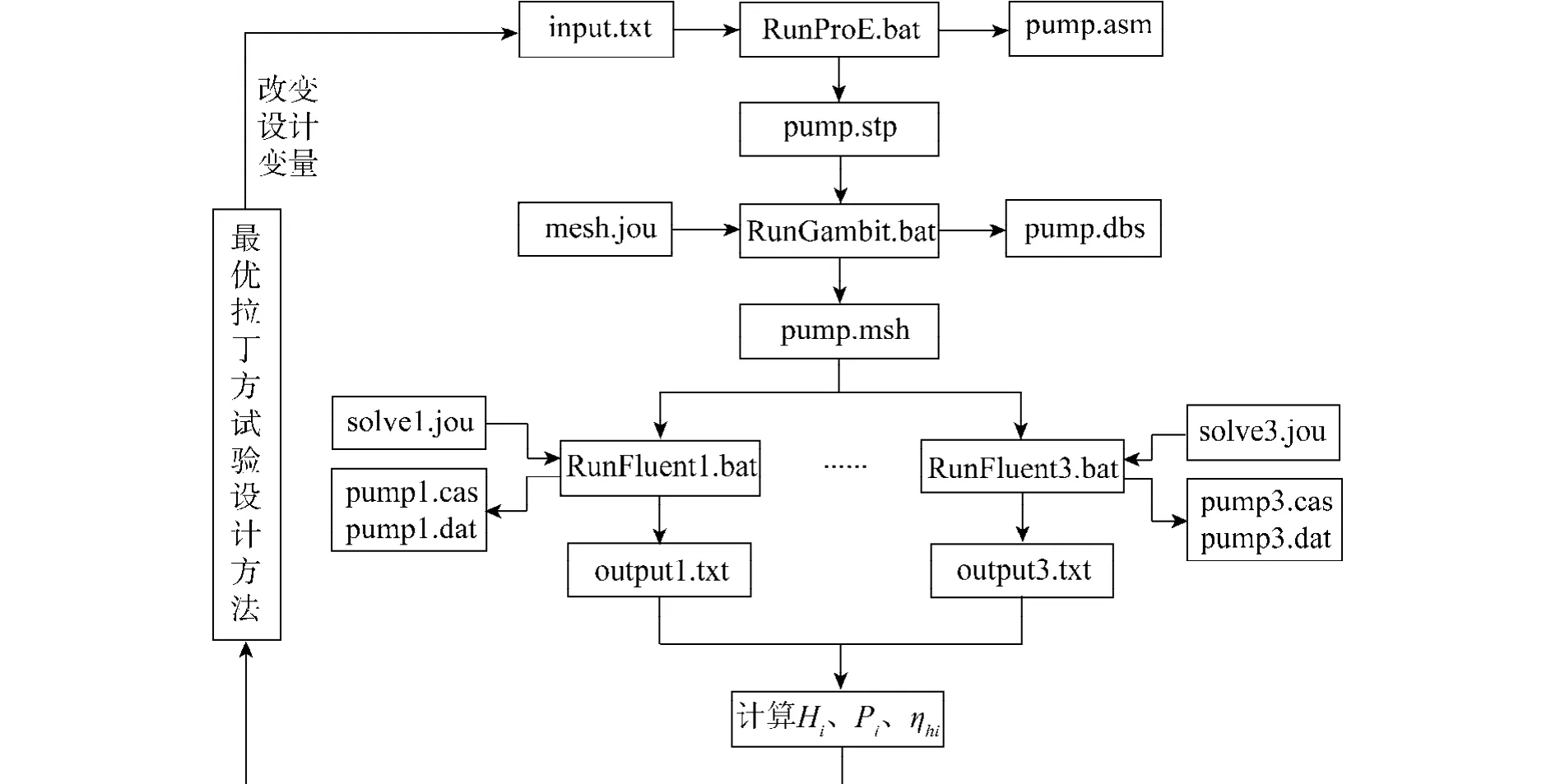

图3 方案1的计算网格(网格数的1/20)Fig.3 Meshes of scheme 1(1/20 of mesh number)

主要几何参数如下:叶轮进口直径为75 mm,叶轮出口直径174 mm,叶片数为6,叶轮出口宽度为12 mm,叶片出口安放角为29°,轮毂直径为20 mm,叶片包角为130°,蜗壳喉部面积为1 761.5 mm2,蜗壳基圆直径为184 mm,蜗壳进口宽度为20 mm,隔舌安放角为25°.

3.1 优化方案

设计变量的初始值为 R0=72.4 mm、R1= 14 mm、R2=36 mm、T1=96°、T2=92°.

其取值范围如下:R0∈[70.4,74.4]、R1∈[12,16]、R2∈[32,40]、T1∈[94,98]、T2∈[90,94].

采用OLH方法设计了24组方案.

采用超传递近似法确定0.8Qd、1.0Qd和1.2Qd的目标权重因子.根据实践经验认为:1.0Qd重要性是0.8Qd和1.2Qd的1.5倍、1.2Qd重要性是0.8Qd的1倍,则3个工况下各目标函数的权重因子分别为:0.285 714 29、0.428 571 42、0.285 714 29.

3.2 网格划分与数值计算方法

3.2.1 网格划分

采用混合网格进行划分,叶轮和蜗壳的网格间隔长度都为1.8.方案1的网格数为:343 977(叶轮)、538 273(蜗壳).如图3所示.

3.2.2 数值计算方法

采用三维定常N-S方程和SST k-w湍流模型对不同方案下的离心泵进行数值计算.进口采用速度进口边界条件,出口采用自由出流.叶轮流道区域采用旋转坐标系,旋转方向为沿Y轴正向,转速为2 900 r/min;蜗壳流道区域为静止系.壁面上的流体满足无滑移条件,近壁区采用标准壁面函数法处理.压力和速度的耦合采用SIMPLE方法.残差精度设为10-4.

3.3 优化结果

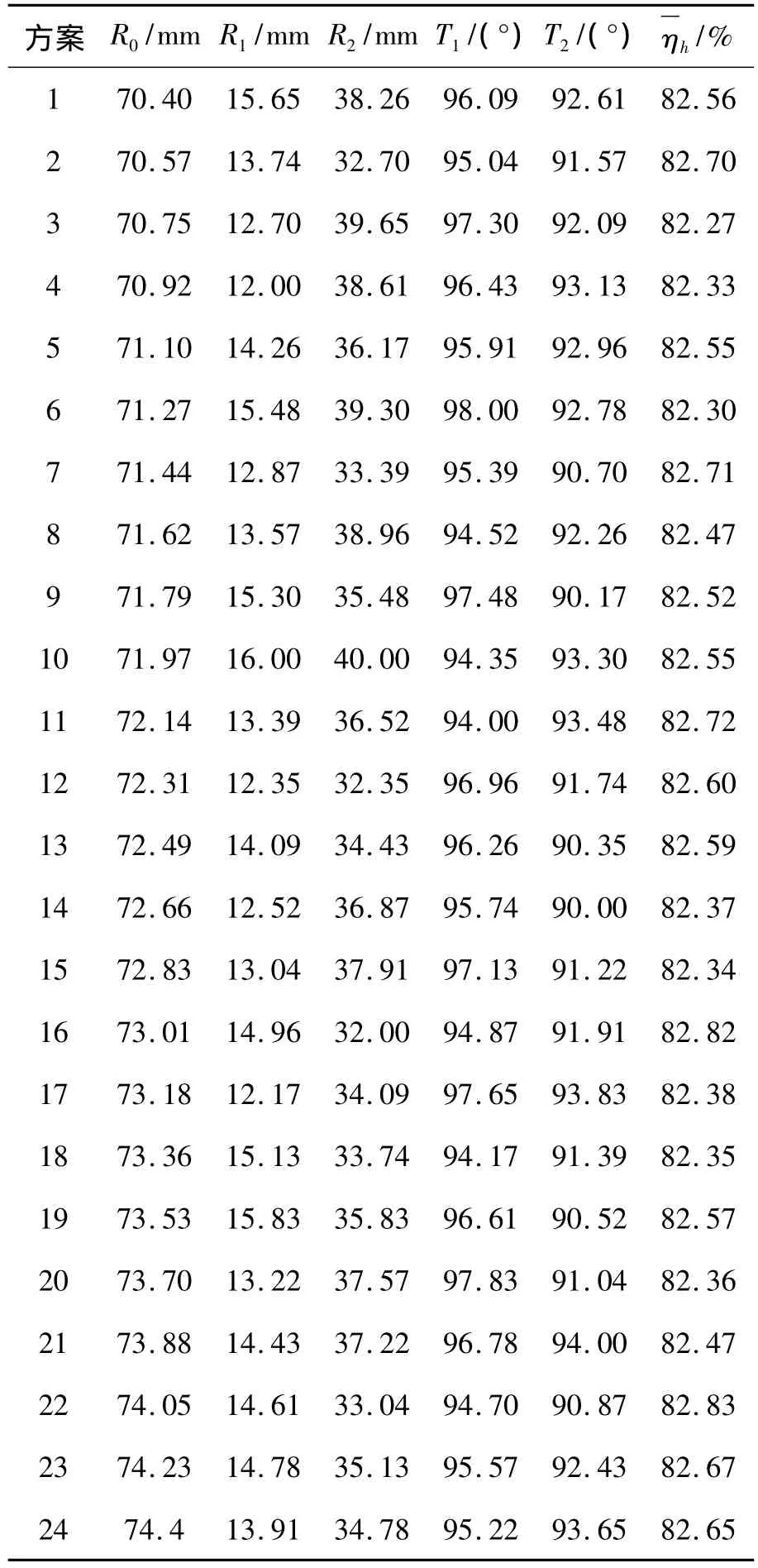

在配置为64位Windows XP系统、3.0 GHz主频、4 G内存的计算机下,自动运行约158 h 32 min迭代结束,其结果如表1所示.

从表1中可以看出:方案22的加权平均水力效率最高,为82.83%.基于方案22,采用PCAD 2010对该离心泵叶轮进行重新设计.

图4给出了优化前、后的叶轮轴面图,其虚线为优化后的轴面图.从中可以看出:前盖板圆弧半径R0、后盖板圆弧半径R1大于初始设计值,而前盖板圆弧半径R2、前盖板倾角T1、以及后盖板倾角T2比优化前的设计值要小.

图4 优化后的叶轮轴面图Fig.4 Meridional plane of optimized impeller

采用混合网格对叶轮进行划分,网格间隔长度为1.8,网格数为327 985.并采用上述数值计算方法对其进行CFD数值计算.

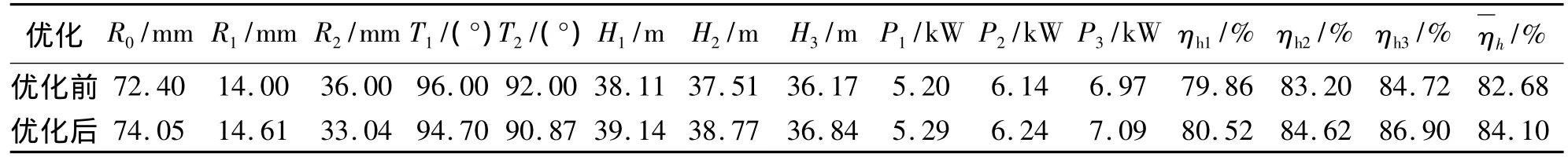

优化前后数值计算结果列于表2中.可以看出:优化后0.8、1.0和1.2倍设计流量下的扬程、功率和水力效率均大于优化前的扬程、功率和水力效率.其中,3个工况下的扬程分别增加了2.70%、3.36%和1.85%;3个工况下的功率分别增加了1.73%、1.63%和1.72%;3个工况下的效率分别增加了0.66百分点、1.42百分点和2.18百分点.

虽然优化后的3个工况加权平均功率增加了1.72%,但其3个工况的加权平均水力效率从82.68%增加到84.10%,提高了1.42百分点.

因此,本文建立的离心泵叶轮轴面图的3点优化方法是可行的,能够扩大其高效区范围,并为其他泵的水力优化设计提供了一定的参考.

表1 优化结果Table 1 Optimal results

表2 优化前后结果对比Table 2 Comparison before and after optimization

4 结论

1)以Isight为平台,集成Pro/E、Gambit和Fluent,从而实现了3个工况点下离心泵叶轮轴面图自动数值优化.该方法采用最优拉丁方试验设计方法进行样本数据设计,并以叶轮轴面图上前、后盖板圆弧半径和倾角为设计变量,3个工况点加权平均水力效率最大为目标,其中3个目标函数的权重因子采用超传递近似法来确定.

2)采用该方法对一比转数为84.8的离心泵进行了验证.数值计算结果表明:优化后0.8、1.0和1.2倍设计流量下的扬程、功率和水力效率均大于优化前,并且优化后3个工况点的加权平均水力效率提高了1.42百分点.

3)本文建立的离心泵叶轮轴面图的3点优化方法是可行的,扩大了其高效区范围,同时为其他泵的改进和优化提供了一定的借鉴.

[1]KARASSIK I J,MESSINA J P,COOPER P,et al.Pump handbook[M].4th ed.New York:McGraw-Hill Professional,2008:37-38.

[2]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:264-265.

GUAN Xingfan.Modern pumps theory and design[M].Beijing:China Astronautic Publishing House,2011:264-265.

[3]李龙.离心泵叶轮轴面流道的研究[J].农业工程学报,1996,12(4):108-112.

LI Long.Study on meridian passage of impeller in centrifugal pumps[J].Transactions of CSAE,1996,12(4):108-112.

[4]潘中永,曹卫东,李红,等.叶轮轴面控制参数的优化[J].流体机械,2002,30(9):25-27.

PAN Zhongyong,CAO Weidong,LI Hong,et al.Optimization for the main parameters of the impeller axial plane[J].Fluid Machinery,2002,30(9):25-27.

[5]刘厚林.泵水力设计软件PCAD 2004的开发[J].水泵技术,2005(1):15-17,47.

LIU Houlin.Development of pump hydraulic design software PCAD 2004[J].Pump Technology,2005(1):15-17,47.

[6]严敬,王桃,李维承,等.离心泵轴面流线分点的解析计算[J].排灌机械,2009,27(3):137-139.

YAN Jing,WANG Tao,LI Weicheng,et al.Precise calculation for points along meridional streamline of centrifugal pumps[J].Drainage and Irrigation Machinery,2009,27(3):137-139.

[7]张圣,杨昌明.离心泵轴面流道参数化设计[J].煤矿机械,2011,32(2):28-30.

ZHANG Sheng,YANG Changming.Parametrical design of meridional flow channel of centrifugal pump impeller[J].Coal Mine Machinery,2011,32(2):28-30.

[8]刘厚林,董亮,谈明高,等.离心泵网格划分中Sliver单元的消除[J].农业工程学报,2010,26(11):103-107.

LIU Houlin,DONG Liang,TAN Minggao,et al.Sliver elements elimination for mesh generation of centrifugal pumps[J].Transactions of CSAE,2010,26(11):103-107.

[9]刘占生,刘全忠,王洪杰.离心泵变工况流场及叶轮流体激振力研究[J].哈尔滨工程大学学报,2008,29(12): 1304-1308.

LIU Zhansheng,LIU Quanzhong,WANG Hongjie.Analysis of off-design flow fields in centrifugal pumps and hydrodynamic forces on impellers[J].Journal of Harbin Engineering University,2008,29(12):1304-1308.

[10]潘中永,李晓俊,袁寿其,等.CFD技术在泵上的应用进展[J].水泵技术,2009(1):1-6.

PAN Zhongyong,LI Xiaojun,YUAN Shouqi,et al.Application progress of CFD technology for pumps[J].Pump Technology,2009(1):1-6.

[11]王士贝,罗信玉,曹武陵.离心泵叶轮的计算机辅助设计方法[J].江苏工学院学报,1984(1):72-84.

WANG Shibei,LUO Xinyu,CAO Wuling.Computer aided design of centrifugal pump impeller[J].Journal of Jiangsu Institute of Technology,1984(1):72-84.

[12]郑赟韬,蔡国飙,尘军.用于概念设计的离心泵叶轮多目标优化[J].航空动力学报,2007,22(9):1554-1559.

ZHENG Yuntao,CAI Guobiao,CHEN Jun.Multi-objective optimization of centrifugal pump impeller for conceptual design[J].Journal of Aerospace Power,2007,22(9): 1554-1559.

[13]张勇,李光耀,孙光永,等.多学科设计优化在整车轻量化设计中的应用研究[J].中国机械工程,2008,19(7):877-881.

ZHANG Yong,LI Guangyao,SUN Guangyong,et al.Application research on multidisciplinary design optimization of the full vehicle light weight[J].China Mechanical Engineering,2008,19(7):877-881.