超缓凝混凝土的试验研究及案例分析

2012-03-20宋笑

宋笑

(长沙中煌混凝土有限公司,湖南 长沙 410118)

1 概述

超缓凝混凝土,在正常情况下,通过添加缓凝剂使混凝土凝结时间超过24h 的混凝土。超缓凝混凝土出现的两种情况:一是正常超缓凝混凝土,即在可控情况下人为延长凝结时间:如咬合桩的施工,咬合桩是一种新的取代部分地下连续墙的施工工艺,凝结时间通常在60~80h,且72h 内强度不大于3MPa;同时在大体积混凝土施工中,为降低水化热和延缓放热峰值,缓凝时间也常延长到40~50h;二是异常超缓凝混凝土,在商品混凝土生产中,由于材料性能的变化或环境温度急变以及操作失误,有时出现1d、2d 甚至3d 不凝结的现象,为探究这种超缓凝现象对混凝土性能的影响,通过人为的加大缓凝剂掺量,延长混凝土的凝结时间,来探究混凝土的性能变化及危害程度。

2 混凝土的凝结时间定义及表观控制指标

2.1 混凝土的凝结时间

水泥混凝土加水后,由于水泥的水化,随着时间的推移,浆体逐渐失去流动性、可塑性,这一过程称为混凝土的凝结。我国标准《普通混凝土拌合物性能试验方法标准》GB/T50080-2002 按照美国材料试验标准(ASTMC403)提出的贯入阻力试验来确定混凝土的凝结时间。若贯入阻力达3.5MPa 和28MPa 分别表示混凝土的初凝和终凝。混凝土的初凝时间不能过快,以便施工时有足够的时间来完成混凝土的搅拌、运输、浇捣和抹面等操作,混凝土的终凝也不能过迟,以便混凝土能够尽快硬化,达到一定的强度,以利于下道工序的进行。

水泥混凝土凝结时可能产生的异常凝结现象主要为:假凝、瞬凝、超时缓凝等。假凝其特征是水泥和水接触后几分钟内就发生凝固,但没有明显的温度上升现象,水化反应不明显,重新拌和,仍可以恢复塑性,浇筑后能以正常形式凝结;瞬凝其特征是水泥和水接触后浆体很快失去塑性,拌合物板结成一团,即使重新拌和也难以完全恢复塑性,此时,拌合物发热,水化反应急剧;超时缓凝的特征是拌合物在较长时间内处于休眠状态,水化反应进展缓慢,很长时间内拌合物都处于可塑状态,混凝土的凝结时间严重超过设计或预计的凝结时间。在水泥混凝土施工过程中,如果产生异常凝结,将对工程质量造成严重的危害。

2.2 混凝土凝结时间的表观控制指标

施工现场混凝土凝结时间表观控制指标。初凝时间:混凝土收水,失去流动性,用手按有手印但不沾手;终凝时间:混凝土变色,用手按无手印,有力学强度。一般情况下,低温天气凝结时间约为10~14h,高温天气凝结时间约为6~10h。

3 不同缓凝时间试验

3.1 正常超缓凝混凝土试验

长沙某地铁项目地下连续墙施工中采用咬合桩混凝土新工艺取代部分连续墙体,钻孔咬合桩施工工艺是用套管钻孔施工咬合桩,要求后施工的桩在成孔时要切割两侧相邻的先施工桩的部分桩身混凝土,以达到相邻桩相互咬合的目的。关键技术是先施工桩的桩身混凝土凝结时间要长,3d 强度要低,以保证能被后施工桩的钻孔套管下沉时切割。对咬合桩混凝土的缓凝技术要求:混凝土终凝时间为60~80h,且72h 内混凝土强度≤3MPa;混凝土7d 强度不得低于70%;混凝土28d强度合格。

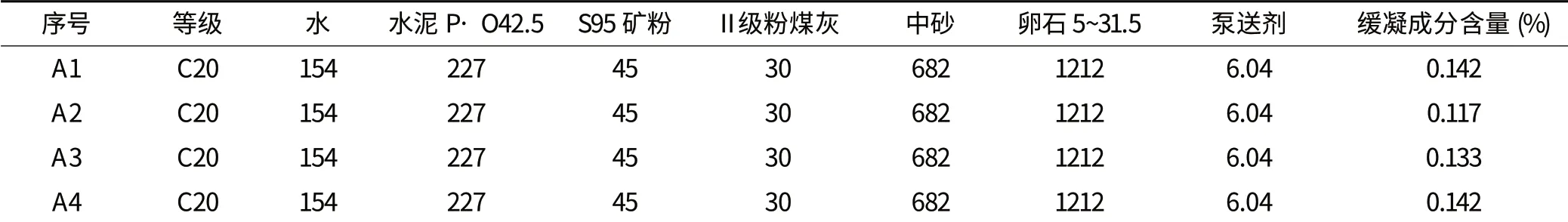

配合比设计与试配见表1。

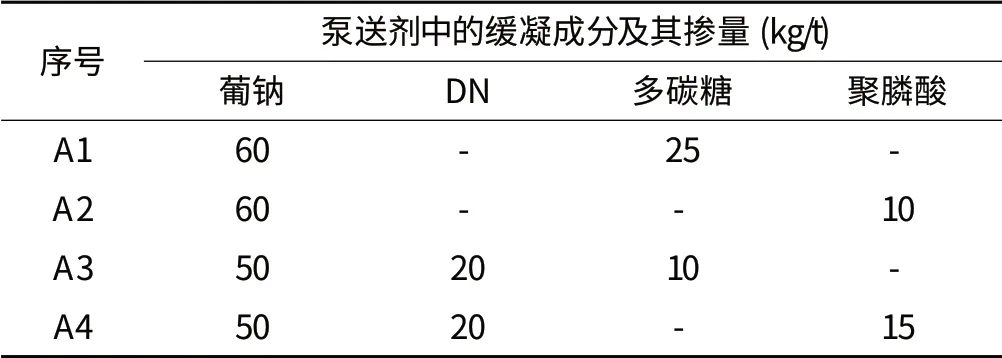

外加剂为聚羧酸类泵送剂,掺量2.0%,但其中的缓凝成分型号和掺量不同,见表2。

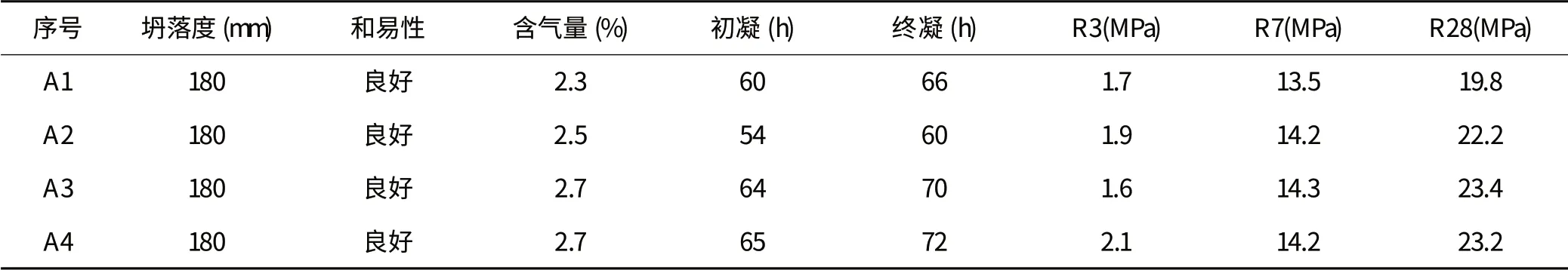

施工季节11月份,气温20~25℃左右,试验结果见表3。

试验结论:A3、A4 满足设计要求,可用于实际生产。

3.2 异常超缓凝混凝土试验

表1 正常超缓凝混凝土试配 kg/m3

表2 泵送剂中的缓凝成分及掺量

随着商品混凝土在建筑工程上的广泛应用,商品混凝土的缓凝问题越来越受到人们的关注。商品混凝土与现浇混凝土相比,出现缓凝事故的次数相对较多,这主要是商品混凝土的特性所决定的。商品混凝土是一个过程产品,其生产过程涉及配制、装车、(出厂)检验、运输、输送(泵送)、浇筑、振捣、抹面、养护等工序。完成所有工序需要几个小时甚至更长时间,特别是运输环节,受到的影响因素太多,所占用的时间不可完全估算准确,因此商品混凝土中必须加入带缓凝成分的泵送剂,使混凝土的初凝时间延缓至6~10h,以便有足够时间完成浇筑混凝土的各道工序。如果高温季节施工,为抑制坍落度损失,根据不同品种水泥与外加剂的适应性,泵送剂中所加入的缓凝剂成分和掺量是相当复杂和相当多的,这个缓凝组分如控制不严,应用不当,或水泥品种改变或外界条件改变,往往容易出现缓凝事故。

表3 试验结果

经对当地外加剂厂家调查了解,目前使用的缓凝成分主要是葡钠、白糖、锌盐、磷酸盐、敌锈钠等单掺或其中几种的组合 ,针对当地的主要水泥品种,在正常生产配合比中,通过掺加不同组分不同掺量的缓凝剂,人为的将凝结时间延长至24h、48h、72h、甚至更长时间段,来确定异常超缓凝混凝土的性能变化及其危害程度。

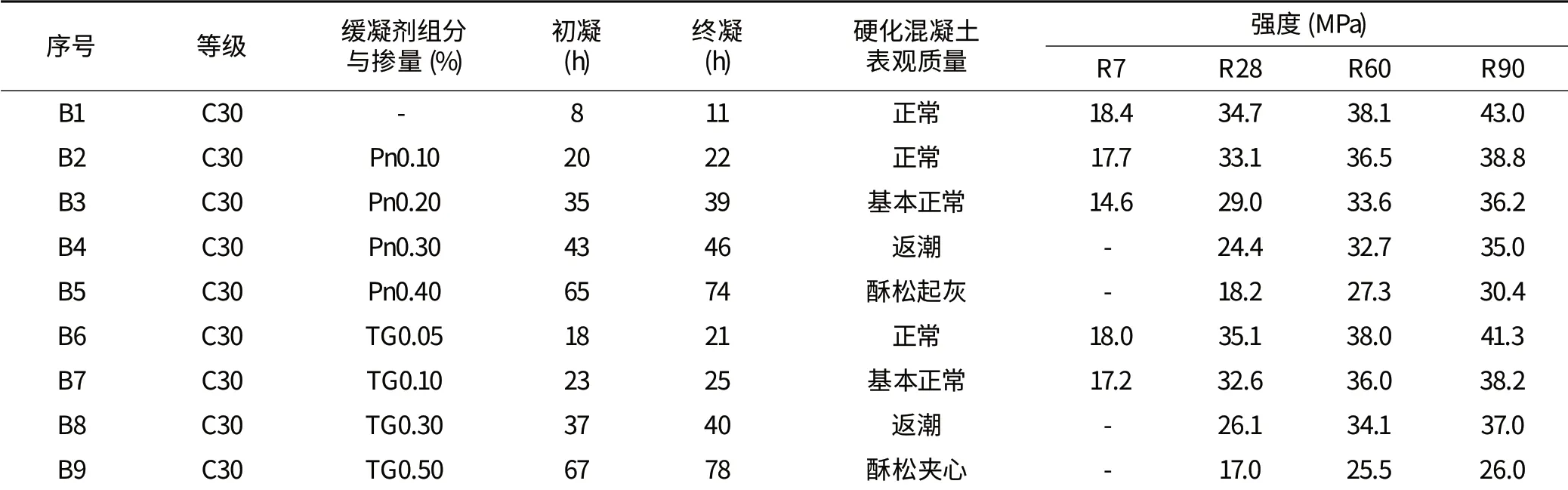

异常超缓凝试验结果见表4。

3.3 结论

在超量掺入葡钠或糖钙缓凝剂后,当缓凝时间在48h 以内时,对混凝土强度影响不大,当缓凝时间超过3 天后,对混凝土强度影响大。

4 混凝土异常超缓凝事故原因分析及预防措施

2009年某人防工程,C30P10 地下连续墙施工,采用商品混凝土,其外加剂为萘系泵送剂,其中的缓凝成分为葡钠+白糖(在泵送剂中的掺量为30+10kg/t),泵送剂掺量为1.8%,泵送剂中的缓凝成分掺量相当于葡钠0.05%+ 白糖0.016%)。由于该混凝土公司当时正好有其他工地使用超缓凝混凝土,在场内储存有一罐超缓凝剂(主要成分为萘系减水剂加葡钠+DN+聚膦酸盐=50+20+15kg/t),平时要求每台搅拌车上都备有一小壶(约5kg)用于现场二次流化的泵送剂,司机在灌装车载二次流化剂时,误将超缓凝剂当作二次流化剂装在了车上,现场施工时,在该车混凝土还剩下约5m3时设备出现故障,等了3h 才恢复正常,此时混凝土出厂时间达到4h 左右,坍落度损失大,现场操作人员将车载二次流化剂全部加入5m3混凝土中(相当于加入了缓凝成分总量约0.21%,此时混凝土中缓凝成分总量达到了正常情况下的5~6 倍),搅匀后打到了浇筑部位,形成面积约6~8m2的墙体,第三天拆模时发现该处混凝土不凝结,当时召集各方开了分析会,找出了事故原因,由于该部位不影响后续工序,也不承受额外的施工荷载,决定以后再进行加固处理。后续观察发现,20 天时模板密封较好的部位,混凝土还能按出手印,模板敞开的部位,表面已凝结。35天的芯样发现其中间部位还有夹心(湿的粒团,未完全水化的水泥颗粒),芯样强度平均为70%左右,60 天芯样发现,其中的夹心已完全消失,平均强度已达到设计要求,甚至个别芯样强度还偏高。后期的观察发现,混凝土表观质量很差,不规则裂纹很多,这主要是由于水泥水化不均匀引起的,最后对该部位进行了加固及裂纹修补防水处理。

表4 不同型号缓凝剂及掺量对混凝土各项性能的影响

预防措施:搅拌站的车载二次流化剂应有专人监管,并制定专门的使用技术指南,内容包括:二次流化剂的缓凝成分含量控制、标识、根据气温及混凝土停留时间限制最高掺量、二次流化剂加入后的搅拌均匀度要求等。冯浩,朱清江. 混凝土外加剂工程应用手册(第二版

[1] [M].北京,中国建筑工业出版社,2005)