混凝土收缩裂缝控制及提高硬化混凝土质量的若干新观点(下)

2012-03-20甘昌成

甘昌成

(鹤山市建力混凝土有限公司,广东 鹤山 529721)

4 提高硬化混凝土质量的新观点

从事混凝土施工操作多年的一线人员,都知道高抗渗的预拌混凝土与现场搅拌的普通混凝土硬化后质量上的差别。一港资企业厂房有30 多根柱子,C25 混凝土,完成一半后,由于某种原因,混凝土供应由现场搅拌转为预拌混凝土。后因柱子偏高,需要人工打掉部分柱头。香港老板观看了两种混凝土柱头被打掉的过程。操作工左手执钢钎,右手挥榔头。钢钎响处,现场搅拌的普通混凝土一块一块往下掉,锤击钢钎声音沉闷,看不到火花;高抗渗的预拌混凝土,锤击声音清脆,钢钎击打混凝土后立即弹开,火花四溅。在混凝土表面同一个点击打几十下,打成一个浅洞,混凝土也没有往下掉。用操作工的话说,这种混凝土“特别韧”。香港老板看到这种场景后,对施工单位提出要求,指定今后必须使用这种预拌混凝土。某小区要打掉地下车道一个过高的门顶,C30 混凝土,两名操作工足足打了两天,两手都蹭出了血泡。据操作工反映,同样体积的现场搅拌混凝土,不到半天就可以打掉。类似的例子很多,询问过不同的操作工,他们的体会完全一致:最不愿意打高抗渗混凝土的桩头、柱头,即使比现场搅拌的普通混凝土多付三倍的工钱,他们也不愿意打这种混凝土。高抗渗防裂促进了地区建筑质量的提高。有业主反映,即使房价高一些,也愿意购买这种质量放心的商品房。

混凝土高抗渗防裂的硬化质量得到了社会的普遍认同。

混凝土实现高抗渗必须满足的三个基本条件[3],反映了配合比的合理性和施工养护工艺的合理性。也就是说,提高硬化混凝土质量必须要有合理的配合比和合理的施工养护工艺。上一节讨论了满足混凝土正常生长发育需要的工艺条件,是提高硬化混凝土质量合理的工艺措施。本节继续讨论与硬化混凝土质量和耐久性相关的一些新观点。

(1)岩石风化的启示:只有实现了高抗渗的混凝土,才能称得上质量优良的硬化混凝土。

以前,人们以为天然岩石是亘古不变的。现在我们知道,大自然通过对岩石的风化和剥蚀,可以将高山夷为平地。大自然对岩石的风化作用分为物理风化和化学风化,所有处于地表条件下的岩石都会风化。但风化有难易快慢之分,差别很大。岩石的风化速率与气候条件和环境条件、与岩石的矿物组成和结构构造有关,也与岩石本身的抗渗透能力有关。抗渗性能差的岩石,在不利的气候及环境条件下,由于环境介质的物理和化学作用而分解,分解层向岩石的纵深发展可形成巨厚的风化层。当风化层被风雨、冰雪等剥蚀之后,新的岩层被暴露出来,加速了岩石的风化。但是有些岩石十分坚固,其组成矿物的溶解性极小,抗渗透能力很强,风雨及环境有害介质都不能侵入岩石内部,只能在岩石表面进行微风化。这些岩石可以抵挡数百年的风化剥蚀而不碎裂。

混凝土是一种人造岩石,具有天然岩石相似的性质。相对于天然岩石而言,其生长发育周期极短,如果不满足其生长发育必须满足的基本条件,混凝土内部容易形成比天然岩石更多的缺陷。抗渗性能降低则是缺陷的主要表现形式。混凝土收缩裂缝的形成就源于连通毛细孔隙缺陷的生成,源于抗渗性能的降低。由于抗渗性差,环境有害介质容易渗透进入混凝土内部,降低了混凝土的抗腐蚀性,使混凝土在自然环境下比天然岩石更容易“风化”和“剥蚀”。因此,混凝土抗渗性能降低是混凝土耐久性降低的根源。以往都是以可见裂缝或可见有害裂缝为硬化混凝土质量的控制目标,但没有裂缝的混凝土,其质量未必优良。混凝土不但要实现“无裂缝”,还要实现“零缺陷”,才是质量优良的硬化混凝土。高抗渗防裂使硬化混凝土“无裂缝”、“零缺陷”成为可能。混凝土实现了高抗渗防裂,提高了抗腐蚀能力,提高了耐久性,才称得上是质量优良的硬化混凝土。

(2)只有实现高抗渗防裂,才能提高硬化混凝土的抗碳化性能和护筋性能。

现代建筑中,混凝土离不开钢筋,就像肌肉离不开骨头一样。混凝土有了钢筋的配合,铸造了现代建筑的辉煌。现代建筑的寿命,取决于混凝土的耐久性和钢筋的耐久性。钢筋的耐久性则取决于混凝土保护钢筋不生锈的能力。钢筋表面的纯化膜只有在碱性环境下才能稳定存在,因此混凝土的抗碳化性能得到了人们的重视,是混凝土耐久性的重要指标。人们普遍认为混凝土的抗碳化性能取决于混凝土中的碱度,故近年来大掺量掺合料混凝土的抗碳化问题引起了关注,认为粉煤灰和矿粉的大量掺入降低了混凝土的抗碳化能力。

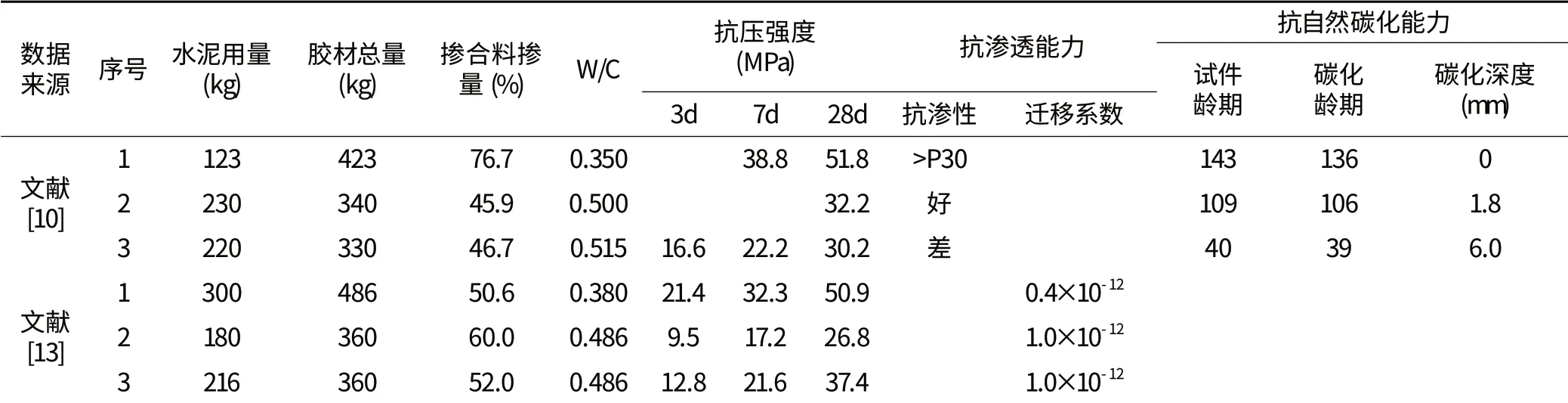

作者认为,混凝土的抗碳化能力固然与混凝土中的碱度,即与混凝土中的水泥用量有关,但也与混凝土的抗渗能力有关,关键还是混凝土的抗渗性。如果混凝土的抗渗性很差,环境中的CO2很容易渗透进入混凝土,混凝土中的碱度再高,也有消耗殆尽的时候。因此,不管混凝土的水泥用量多少,或掺合料掺量多少,要提高混凝土的抗碳化能力,关键是提高混凝土的抗渗性。为了验证这一推断,作者专门做了试验。123kg/m3的水泥用量,300kg/m3的掺合料,连同水泥中的混合材,混凝土中的掺合料掺量达到76.7%,由于混凝土7d 达到了P30 级以上的高抗渗,混凝土136d 自然碳化的深度为0。而水泥用量220kg/m3的混凝土,由于抗渗性能差,39d 自然碳化深度达到6mm[10](表1)。实际工程中也出现了272kg/m3水泥用量的混凝土,28d 的自然碳化深度达到2~5mm[10]。质监部门在长期的建筑质量跟踪检测中,肯定了高抗渗混凝土的碳化深度很小。生产试验和工程实际都验证了作者的推断。

(3)混凝土的生产和施工满足了高抗渗的三个基本条件[3],就可以提高硬化混凝土的质量。

“混凝土的充水空间要足够小”和“胶凝材料要有足够填充充水空间的水化产物”,是混凝土实现高抗渗必须满足的一、三基本条件。基本条件二完美湿养护则是高抗渗的保证条件。基本条件一、三反映了配合比的合理性,基本条件一、二反映了施工养护工艺的合理性。在进行配合比设计时,要辩证地看待高抗渗的一、三基本条件,协调好两者的关系。①如果完美湿养护条件下混凝土3~7d 实现了高抗渗,我们就说配合比同时满足了高抗渗的一、三基本条件,配合比是合理的。如果二次抹压后的完美湿养护,混凝土不能实现高抗渗,但初凝前的二次振动可以使混凝土实现高抗渗,我们仍然可以认为配合比是合理的,但施工中混凝土初凝前必须实施二次振动工艺。混凝土实现了高抗渗,表明在给定胶凝材料条件下,混凝土的充水空间达到了足够小;或在给定水胶比条件下,胶凝材料有足够填充充水空间的水化产物。所谓“足够填充”,是指水化产物可以将充水空间完全填充密实,混凝土达到了该强度等级应具有的高抗渗密实度。②在完美湿养护条件下,如果混凝土不能实现高抗渗,表明混凝土的充水空间未能达到足够小,或胶凝材料不能产生足够填充充水空间的水化产物。这时应减小水胶比,以减小混凝土的充水空间;或提高胶凝材料的活性,以增加水化产物总量。或者两者并用,提高实现高抗渗的可靠性,提高配合比的合理性。③这种充水空间的大小以及水化产物的总量是否足够,对于不同的强度等级以及不同的抗渗介质也是相对的。例如,对于抗渗介质渗透达到了足够小的充水空间,当转为抗氯离子等强渗透介质时,这样的充水空间就未必是足够小了。

混凝土浇筑密实成型后,至初凝前,如果由于坍落度过大,充水空间过大,混凝土出现了泌水离析,或者由于混凝土失水,内部充满了缺陷。粗大的泌水通道水化产物不能完全填充密实;失水通道缺水不能生成水化产物,不能实现充水空间的完全填充。如果不采取适当的工艺措施,让混凝土这样地进入硬化阶段,硬化后的混凝土内部就会充满缺陷,积蓄内应力。这样的工艺就是不合理的工艺。应在初凝前对混凝土实施二次振动,使混凝土重新密实,将粗大的泌水通道和失水通道封闭,消除离析形成的薄弱结构,使混凝土的充水空间变得足够小,重新被拌合水充盈,水化产物就可以将充水空间完全填充密实,混凝土就可以实现高抗渗。所以,实现高抗渗的基本条件一,既反映了配合比的合理性,也反映了施工养护工艺的合理性。

(4)降低水泥用量是混凝土技术发展的必然趋势,但混凝土的胶凝材料用量应该适宜,不应偏低。

随着熟料质量和水泥等级的提高,混凝土中的水泥用量在逐渐降低。这是符合保护生态和发展低碳经济的可持续发展方向的。水泥和混凝土都是自然资源消耗量很大的建筑材料。有资料报道,烧制水泥的石灰石储量只够水泥工业生产使用40~50年[11]。随着石灰石资源的逐渐减少,低水泥用量是混凝土技术发展的必然趋势。但是,要提高硬化混凝土的质量就必须实现混凝土的高抗渗,混凝土的胶凝材料用量就不宜偏低。大掺量掺合料混凝土胶凝材料的总体活性较低,生成的水化产物总量较少,如果胶凝材料用量偏低,可能会同时存在充水空间过大和水化产物总量不足的问题。这将导致混凝土抗渗性能变差,耐久性降低。

适宜的胶凝材料用量对提高硬化混凝土的质量十分重要。适宜的胶凝材料用量是为了使混凝土的充水空间足够小,胶凝材料能够产生足够填充充水空间的水化产物,满足高抗渗必须满足的基本条件。只要混凝土容易实现高抗渗,我们就说胶凝材料的用量是适宜的。适宜的胶凝材料用量与混凝土的坍落度和砂率等因素有关。坍落度大,砂率大,适宜的胶凝材料用量也大,反之则少。从高抗渗提高耐久性的角度来说,低胶凝材料用量只适宜用于低砂率、低坍落度的混凝土。例如,300kg/m3的胶凝材料用量,对于干硬性和半干硬性的道路混凝土来说是适宜的,但对于大流动度的泵送混凝土来说就不是适宜的了。我们曾把泵送混凝土胶凝材料用量为380~450kg/m3的范围看作是适宜的[9](当时C40以下的低强度混凝土主要使用P·O32.5水泥),是因为用量不小于下限时,混凝土比较容易实现高抗渗,其上限则是从经济性考虑;把350kg/m3以下的胶凝材料用量看作偏低,是因为随着用量的降低,高抗渗将逐渐变得困难。泵送混凝土的胶凝材料用量偏低,不但硬化混凝土的抗渗性能变差,拌合物的泵送施工性能也将变差,混凝土生产和施工中抗质量波动的能力也将变差。随着技术的进步和建筑效率的提高,泵送施工和大流动度的混凝土应用越来越广泛。低胶凝材料用量混凝土的抗渗性和耐久性问题,应引起关注。

过分强调配合比的经济性以及低胶凝材料用量对混凝土的抗裂作用,在认识上是个误区,我们为此付出的代价是沉重的。长期以来,我国“混凝土材料设计仅是满足强度达标和坚持节约资金。混凝土超强和后期强度增长部分,被讥为浪费,都必须用大水灰比”[12]。我国坝工混凝土的水胶比,大坝外部为0.6~0.7,内部为0.7~0.8;美国则为0.4~0.45 和0.5~0.55。美国的胡佛大坝运作了50年依然如新,被各国坝工专家一致认定为长寿坝;而我国上世纪五六十年代相继建成的皖西五大名坝,曾为我国坝工专家引以为骄傲,运作40年以后,已积劳成疾,陷入危境[12]。其中的佛子岭大坝于1954年建成不久,即发现坝体产生多处裂缝[12]。

混凝土的抗渗性能和抗碳化性能取决于水化产物生成密度的大小,即混凝土的致密程度。一般而言,复合胶凝材料用量越大,水化产物总量越大;水胶比越小,充水空间越小。由此水化产物的生成密度越大,混凝土越致密。只有适宜的胶凝材料用量,才能保证混凝土一定的致密度。作者对胶凝材料用量不同的大掺量掺合料混凝土的抗碳化性能进行了研究,结果表明,混凝土的抗渗性高,其抗碳化能力就强[10]。试验结果见表1。表1的序号1 水泥用量虽然只有123kg/m3,但因为胶凝材料用量较高,水胶比较小,混凝土的充水空间很小;掺合料的活性较高,可以产生足够的水化产物将充水空间完全填充密实。混凝土的致密度很高,7d 达到了P30 级以上的高抗渗,混凝土136d 的自然碳化深度为0。序号2 和序号1 一样采用完美湿养护,由于硬化期间不失水,混凝土的抗渗能力也很强,但是由于胶凝材料用量较低,混凝土的充水空间较大,水化产物的致密程度,或者说混凝土的抗渗透能力不及序号1,106d自然碳化深度为1.8mm。序号3 的配合比与序号2 相近,但序号3 在硬化期间放任失水,存在大量连通的失水通道,抗渗性能很差,短短39d 的自然碳化深度达到了6mm。阎培渝教授的试验[13]也表明,混凝土的抗渗透能力随胶凝材料用量的降低而降低。当胶凝材料从486kg/m3降至360kg/m3时,混凝土氯离子的迁移系数提高了一倍半(为原来的2.5 倍)。

表1 混凝土的抗渗透能力和抗碳化能力与胶凝材料用量和水胶比的关系

胶凝材料用量越低,高抗渗的一、三基本条件越不容易满足。应该转变以仅满足强度达标的经济性原则来评价配合比合理性的观念。我们的国家规范和我们的高级专家都不宜过分强调配合比的经济性,因为这可能对行业做出误导。其实,容易实现高抗渗的适宜的胶凝材料用量与仅满足强度达标的低胶凝材料用量相比,所增加的材料成本在建筑总成本中所占的比例是很小的,但高抗渗提高建筑物耐久性的经济回报却是巨大的。如果因小失大,我们今后还将为此付出沉重代价。混凝土搅拌站由于企业经营的利益驱使,是要强调配合比的经济性,但这种经济性原则必须建立在混凝土可以实现高抗渗的基础上。如果混凝土偏离高抗渗太远,表明混凝土的充水空间太大,或水化产物总量太少,混凝土生产中和施工中抗质量波动的能力将变得很敏感,质量的风险加大,企业有可能付出的代价更大。

值得指出的是,适宜的胶凝材料用量是使混凝土容易实现高抗渗,并不是说其配合比就一定合理;也不是说胶凝材料用量偏低其配合比就一定不合理。配合比合理不合理,应以完美湿养护条件下混凝土3~7d 能否实现高抗渗进行判定。

(5)混凝土的高性能与高抗渗是不可分割的。

高性能混凝土是现代混凝土技术发展的重要方向,混凝土都应该高性能化。对高性能混凝土的研究风靡国内外,见解甚多。但高性能混凝土必须有高的耐久性,这一认识则是一致的。然而高性能混凝土在使用过程中也容易发生早期开裂,失去了高性能的特性,引起了人们的反思[14]。作者阐述了混凝土的高性能与高抗渗的关系,认为高性能与高抗渗不可分割[7]。高性能混凝土是容易实现高抗渗的,但如果混凝土浇筑成型以后拌合水损失,这部分混凝土的抗渗性能也会降低。失水通道产生内应力,迫使混凝土收缩而开裂。这反映出高性能混凝土也必须要实现高抗渗才能防裂,才能提高耐久性,才能得到最终的高性能。所以混凝土的高性能与高抗渗是不可分割的。

另一方面,容易实现高抗渗的混凝土,因为充水空间足够小,避免或大大减少了混凝土拌合物的泌水离析,提高了混凝土的匀质性和稳定性;适宜的胶凝材料用量保证了集料间一定的净浆层厚度,混凝土拌合物就具有良好的流动度和良好的流变特性[4],从而保证了混凝土的高工作性;有足够填充充水空间的水化产物,混凝土3~7d 实现了高抗渗,容易获得必要的早期强度。高抗渗混凝土的这些特性使混凝土具有明显的高性能特征。高抗渗的混凝土,硬化以后“无裂缝”,“零缺陷”,硬化质量优良。这种混凝土内应力小,平衡度高,体系稳定,体积稳定,耐久性好。因此混凝土的高性能与高抗渗是不可分割的。

(6)建立和保持混凝土的体系平衡,是提高硬化混凝土质量和耐久性的关键。

混凝土的理论研究应重视体系的平衡问题。混凝土早期裂缝的发生,中后期的开裂和破坏,都是体系的平衡失调、不平衡得到发展的结果。混凝土的体积稳定性问题,实际上是体系的稳定、体系的平衡问题。把握好混凝土生命过程各个阶段的体系平衡,就能够提高硬化混凝土的质量,提高耐久性。

1)混凝土浇筑成型后拌合物的体系平衡问题

泌水离析较重的混凝土,拌合物体系是一个不稳定的体系。由于充水空间较大,充水空间充盈的拌合水不能承受体系的自重。在自重作用下,多余的拌合水被挤压排出,直至充水空间小到可以承受体系的自重。这是体系由不平衡向平衡转化的一个过程。但是这种平衡是短暂的。泌水离析使混凝土内部存在粗大的泌水通道和很多薄弱结构,破坏了混凝土的匀质性。这些泌水通道和薄弱结构很难被水化产物填充密实,容易滋生内应力,破坏体系的平衡。

高性能混凝土拌合物则是一个稳定性好的平衡体系。其水胶比小,不泌水,不离析,匀质性好。充水空间足够小,能够承受体系自重,在自重作用下保持着混凝土的匀质性。这时的混凝土没有内应力,体系稳定。但是混凝土浇筑成型后如果体系失水,存在失水通道,就会产生内应力,使体系偏离原来的平衡,体系就变得不稳定。这就是高性能混凝土也容易发生早期开裂的原因。

因此,初凝前为混凝土建立一个稳定的平衡体系,对于提高硬化混凝土的质量非常重要。对于高性能混凝土,可以采用即时养护,防止拌合水损失,就可以保持体系的平衡。如果混凝土已经失水,不管失水多少,初凝前都应该采用二次抹压将失水缺陷彻底消除。消除了失水通道也就消除了内应力。失水部位的混凝土,经过抹压之后更密实,充水空间重新被拌合水全部充盈,水化产物就可以将充水空间完全填充密实,使混凝土实现高抗渗。泌水混凝土由于存在泌水通道,不宜采用即时养护。要及时将泌出在表面的水排走,初凝前对混凝土表面反复抹压,将泌水通道和失水通道封闭消除。泌水离析较严重的混凝土,内部充满缺陷,对这种混凝土最好采用二次振动工艺。只有初凝前的二次振动,才能比较彻底地消除内部深处的缺陷,提高了拌合物的匀质性,并使混凝土的充水空间变得足够小。缺陷消除了,内应力也消除了,初凝前的混凝土体系就成为一个稳定的平衡体系。

2)混凝土硬化过程中的体系平衡问题

初凝前的拌合物体系平衡,为建立硬化混凝土的体系平衡奠定了基础。从初凝开始,混凝土进入硬化阶段。这一阶段内应力的产生主要是由于拌合水损失引起的。因此,二次振动和二次抹压之后,一定要严控拌合水损失。我们强调要一边抹压一边覆盖,并接着浇水保湿,让覆盖物饱水,就是不让拌合水损失。二次抹压和覆盖完成后,对混凝土要浇足水养护,或蓄水养护3~7d,确保养护期间混凝土不失水,混凝土的整体就可以实现高抗渗,从而最大限度地消除或减小混凝土的应力。这样我们就为硬化混凝土建立了一个稳定性好的平衡体系。

3)混凝土受役期间的体系平衡问题

湿养护结束,混凝土实现了高抗渗,以良好的平衡状态进入受役期。我们所得到的混凝土,内部缺陷和应力都被减到最小,是“无裂缝”、“零缺陷”的质量优良的硬化混凝土。受役阶段的主要任务,就是努力保持硬化混凝土的体系平衡。

如同再坚硬的岩石也要被风化一样,再坚硬的混凝土也要被腐蚀。坚硬的岩石,环境介质不能渗透进内部,只能在表面微风化,这样的岩石非常耐久。我们也希望暴露在大气中的混凝土,也只能在表面微腐蚀。如此,混凝土也将如坚硬岩石般耐久。很显然,受役期间不但要保持混凝土的高抗渗,还应不断提高混凝土的密实度,不断提高抗渗性,才可以长久地维持体系的平衡,提高耐久性。

暴露在大气中的混凝土,中后期在不利的气候环境下,其拌合水仍然会损失。虽然失水不像早期那么快,尽管非常缓慢,但持续时间长,终会形成失水通道。先是表面的,再是表层的,接着向纵深发展。中后期损失的附着水、层间水、结晶水会产生更大的收缩[15],也就是会产生更大的收缩应力。另一方面,失水通道为环境有害介质进入混凝土提供了方便,水化产物受有害介质侵蚀而变质,也会产生很大的膨胀应力。这是混凝土中后期破坏体系平衡的应力来源。只有采取有效措施,防止拌合水损失,才能防止或减小应力的产生,保持体系的平衡与稳定。

从延长混凝土的平衡周期、提高耐久性的角度考虑,混凝土湿养护结束实现高抗渗以后,应对混凝土表层作封闭处理,使表层混凝土达到高的致密度,以提高其抗不平衡因素干扰的能力。在进行混凝土的配合比设计时,应充分考虑胶凝材料中后期的反应能力。混凝土硬化早期与受役阶段都不失水,就有充裕的拌合水提供后续的反应,就可以延长混凝土的生长发育期。混凝土生长发育期越长,混凝土越密实,抗渗性越强,平衡度越高,体系越稳定,耐久性越好[4,8]。

5 结语

(1)混凝土的产品质量最终体现为硬化混凝土的质量。质量优良的硬化混凝土应是“无裂缝”、“零缺陷”的混凝土。混凝土抗渗性能降低以及早期裂缝的出现,表明混凝土发育不良,硬化不良。裂缝控制问题,说到底是混凝土的硬化技术问题。应对水化产物对混凝土充水空间的填充规律作深入研究,摸清混凝土的硬化规律,才能真正掌握混凝土的硬化技术。

(2)应在实际工程中全面实现混凝土的高抗渗,利用高抗渗进行防裂。高抗渗的实现,表明混凝土的不可见裂缝和不可见孔隙缺陷都得到有效控制,使硬化混凝土“无裂缝”、“零缺陷”成为可能,从而最大限度地控制了混凝土收缩开裂。高抗渗的混凝土体系,内部应力小,平衡度高,抗不平衡因素干扰能力强。这样的混凝土体系稳定。体系稳定,体积才能稳定,如此便大大提高了混凝土的抗裂能力。

(3)材料收缩理论把混凝土的收缩分成若干种,造成收缩增大的原因更是繁多,难数其详。这些研究对于了解混凝土的收缩规律是很必要的,但很难针对性地用于解决工程实际问题。减小或补偿收缩应用了多少年,始终难以根治混凝土工程的裂与渗。高抗渗防裂则认为,收缩是应力作用的结果,应着力减小应力而不是收缩,并把拌合水损失看成是收缩开裂的总源头,因为失水通道是收缩内应力产生的母体。工程实践表明,只要有效防止拌合水损失,就可以有效防止开裂。这样就实现了混凝土抗收缩开裂复杂问题简单化。

(4)混凝土收缩裂缝的控制之所以成为长期困扰建筑界的技术难题,是因为施工中混凝土浇筑成型后,普遍存在放任失水的现象,背离了混凝土的生长发育规律,背离了抗裂与抗渗不可分割的辩证关系,使混凝土得不到正常的生长发育。只有在理论上树立拌合水在混凝土成型后不得损失的观念,实际施工中严控拌合水损失,才有可能使混凝土工程裂与渗的质量问题得到根治。如此,混凝土耐久性的质量也会大大提高。

(5)混凝土实现高抗渗必须满足的三个基本条件,反映了配合比和施工养护工艺的合理性。换言之,只要配合比和施工养护工艺都合理,我们就可以得到质量优良的硬化混凝土,可以全面提高建筑质量,促进国民经济的可持续发展。

配合比和施工养护工艺是否合理,以混凝土能否实现高抗渗和完美湿养护作衡量尺度。若生产用的配合比偏离高抗渗太远,施工养护偏离完美湿养护太远,其硬化混凝土的质量风险必然加大。

[1] 甘昌成,李建庭,吕伟强,等. 低强度高抗渗混凝土的试验研究与应用[J]. 混凝土,2003(12):37-41

[2] 甘昌成,关志文,张子庚,等. 混凝土抗裂与抗渗的辩证关系[A]. 崔源声,孙继成主编. 中国与世界混凝土进展2008[C]. 中国新闻联合出版社,2008,10:139-145

[3] 甘昌成,李建庭,吕伟强,等. 混凝土高抗渗防裂[J]. 混凝土,2007(9):16-21

[4] 甘昌成. 混凝土的充水空间与水化产物填充理论[J]. 混凝土技术,2011(2):4-11

[5] 甘昌成. 混凝土收缩裂缝的控制——混凝土硬化技术[J]. 商品混凝土,2011(1):21-27

[6] 甘昌成,李建庭,吕伟强,等. 论商品混凝土的湿养护[J]. 商品混凝土,2006(3):5-11

[7] 甘昌成,李建庭,何昌斌,等. 抗渗性是混凝土最重要的性能[A]. 2009'中国商品混凝土可持续发展论坛论文集[C]. 青岛,2009,9:138-145

[8] 甘昌成. 混凝土的体系平衡理论[J]. 商品混凝土,2011(6):22-25

[9] 甘昌成,李建庭,吕伟强,等. 大掺量掺合料混凝土配合比的合理性评价[J]. 粉煤灰综合利用,2008(3):6-11

[10] 甘昌成,麦锐,李建庭,等. 大掺量掺合料混凝土抗碳化性能的评估分析[J]. 粉煤灰综合利用,2011(3):10-16

[11] 冯乃谦,张智峰,马骁. 生态环境与混凝土技术[J]. 混凝土,2005(3):3-8

[12] 刘崇熙,汪在芹,李珍. 坝工混凝土耐久寿命问题[J]. 长江科学院院报,2000(1)、(2)

[13] 阎培渝,阿茹罕,赵昕南. 低胶凝材料用量的自密实混凝土[J]. 混凝土,2011(1):1-4

[14] 廉慧珍. 对“高性能混凝土”十年来推广应用的反思[J]. 混凝土,2003(7):10-13

[15] 王铁梦. 工程结构裂缝控制[M]. 中国建筑工业出版社,1999.