基于单刃-圆锥面刀具的三维整体外翅片成形机理*

2012-03-15万珍平卿剑波方晓明汤勇

万珍平 卿剑波 方晓明 汤勇

(华南理工大学机械与汽车工程学院,广东广州510640)

换热器是能量传递的基础设备,广泛应用于石油、化工、电力等行业.管壳式换热器由于结构坚固、具有高度的可靠性和广泛的适应性、能承受高温和高压等优点,占全部换热器用量的64%[1].换热管是管壳式换热器的关键传热元件,按翅片形式可分为光管、二维翅片管和三维翅片管[2].三维翅片管能获得更大的二次传热面,具有较高的传热系数[3-4],被Bergles[5]称为第三代传热技术.按翅片与基管的结合方式可分为焊接式和整体式,整体式翅片管结构紧凑,无接触热阻,传热效率高,符合换热器紧凑、高效、节能、节材的发展要求.切削法是加工整体式翅片管的一种有效方法.袁启龙等[6-7]提出切削-挤压成形法,利用大前角刀具切削/挤压工件表层材料形成翅片; Xia等[8]提出劈切挤压法加工整体式翅片管.但是上述两种方法仅能加工出二维整体式翅片管.Tang等[9]提出了犁削法加工三维整体外翅片,并建立了相应的数学模型.郑健燕等[10]研究了犁削法加工三维整体外翅片时的飞边形成机理;万珍平等[11]研究了利用该方法顺利成翅的条件,推导了临界进给量的计算公式.向建化等[12]研究了铜管外壁整体式三维翅片滚压-犁切-挤压复合成形时滚压参数对翅片成形的影响.Wan等[13]提出了基于变进给量的三维整体高翅片犁切-挤压成形,该方法加工出的翅片的平均高度(翅顶与基管表面的高度差)达1.58 mm.三维外翅片的犁削或犁切-挤压成形是,犁切-挤压刀具的挤压面将工件表层金属挤起形成鼓包,随着进给运动的进行,刀具顶刃将鼓包犁切开而形成翅片;翅片成形过程中挤压力越大,翅高越低.

单刃-圆锥面刀具是一种新型刀具[14],该刀具仅有一条圆弧切削刃,副切削刃被异化为圆锥面.切削时,圆弧切削刃将工件表层金属与基体分离但并不去除,被切开的表层金属在圆锥面上滑动,并在圆锥面的挤压作用下形成三维整体式翅片.文中研究了基于单刃-圆锥面刀具的翅片成形过程及圆锥面对翅片成形的影响,分析了翅片表面形貌成形机理及工艺参数对翅片形貌的影响.

1 基于单刃-圆锥面刀具的三维整体式外翅片成形过程

实验在CM6140车床上进行,原材料为紫铜管,外径12.6 mm,内径10 mm;刀具材料为高速钢(W18Cr4V);切削速度v=4.2m/min.

1.1 单刃-圆锥面刀具

传统的切削加工是靠刀具主、副切削刃的包络作用将工件表面多余的金属去除.然而,在三维整体式外翅片的加工过程中,工件表层金属需要被切开,但不能被去除,否则在工件表面无法形成所需的翅片.因此,需要对传统的切削刀具进行改进和重新设计.图1所示正是在这一要求下设计出的单刃-圆锥面刀具.由图1可见,刀具只有一条切削刃即圆弧形切削刃,副切削刃被异化成为圆锥面,所以称之为单刃-圆锥面刀具.

图1 单刃-圆锥面刀具结构示意图Fig.1 Schematic drawing of tool with single edge and cone extruding face

1.2 翅片成形过程

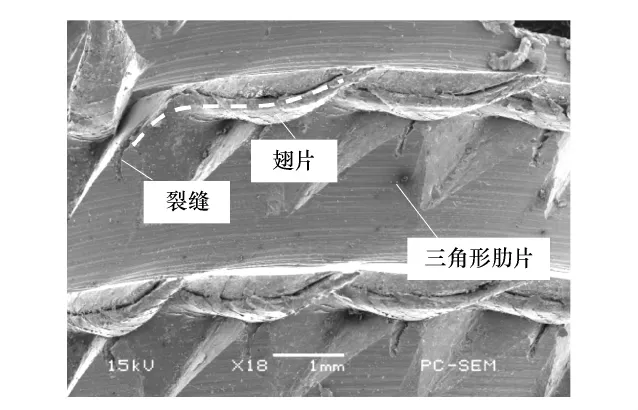

图2示出了单刃-圆锥面刀具加工三维整体外翅片时的翅片成形过程.在利用单刃-圆锥面刀具切削加工翅片前,先用滚花轮在工件表面滚压出横截面为三角形的连续的螺旋肋片.由图2(a)可见,翅片成形过程可分为表层金属被犁切、与基体分离,分离的表层金属在圆锥面上滑动、被挤压和翅片成形3个阶段.在犁切分离阶段,刀具切削刃切入工件,将工件表层金属与工件基体分开,但并不去除;在滑动挤压阶段,被犁切开的金属在圆锥面上滑动,被挤压;在成形阶段,被犁切开的金属在圆锥面上被挤压最终形成所需的翅片.图2(b)是翅片成形过程的扫描电镜图,犁切方向如图中箭头所示,虚线所示为切削刃与工件的接触线.图2(b)清楚地示出了翅片成形过程的3个阶段.

图2 翅片成形过程Fig.2 Forming process of fins

1.3 圆锥面对翅片成形的影响

刀具圆锥面对翅片的成形起着关键性作用.圆锥面半径(在后刀面内度量)过小,则类似于切削刃的钝圆半径,不但起不到挤压作用,而且会将被犁切开的金属去除.图3示出了单刃-圆锥面刀具加工的三维整体式外翅片外观及其参数定义,其中,θ表示翅倾角,h表示翅高.

表1示出了圆锥面半径(R)对翅高和翅倾角的影响.实验时,刀具主偏角kr=25°,进给量f=1.38mm/r,犁切深度ap=1.25mm.由表1看出,随着圆锥面半径增大,翅高增加.这是由于圆锥面半径增大,有利于被切开的金属在圆锥面上滑动,从而有利于翅片成形.同时,随着圆锥面半径增大,挤压作用增强,翅倾角略有增加.图4(a)-(c)分别是圆锥面半径为1.0、1.5和2.5mm的刀具加工出的翅片横截面图.从图4中可以看出,较大的圆锥面半径有利于翅片的成形.

图3 单刃-圆锥面刀具加工的三维外翅片及其参数定义Fig.3 Serrated integral outside fins manufactured by tool with single edge and cone extruding face and the definition of fin parameters

表1 圆锥面半径对翅高和翅倾角的影响Table 1 Influence of the radii of cone extruding face on fin height and inclination angle

图4 不同的圆锥面半径加工出的翅片横截面图Fig.4 Cross-section of fins formed at different radii of cone extruding face

2 翅片表面形貌

2.1 翅片表面形貌及其形成机理

翅片表面形貌极大地影响强化传热的效果.通过扫描电镜观察发现,在不同工艺参数下加工出的翅片的顶部都易出现如图5所示的裂缝.裂缝宽度在10~30μm之间,属于表面亚结构;但长度贯穿整个翅身,形成微观上的双翅片.根据气化成核理论,微沟槽结构可以增加核态沸腾的气化核心,有利于沸腾气泡的产生和脱离,强化传热.

图5 翅片顶部裂缝扫描电镜照片Fig.5 SEM photos of microcracks at the top of fins

图6 横截面为三角形的螺旋肋片滚压成形过程示意图Fig.6 Schematic diagram of rolling forming process of spiral ribs with triangular cross-section

翅片顶部裂缝的形成是滚压和犁切/挤压综合作用的结果.图6示出了滚花轮在基管上滚压出横截面为三角形的螺旋肋片的成形过程.在滚压初始阶段,铜管表层金属在滚花轮刀齿的挤压作用下逐渐隆起,形成U形凹槽,如图6(a)所示;随着挤压的深入,U型凹槽向V型槽转变,如图6(b)所示;直至V型槽两边合拢,堆积在一起,在挤压力的作用下,两侧隆起的金属紧密地接合在一起,最终形成横截面为三角形的螺旋肋片,如图6(c)所示.图7是当进给量较大(f=2.75 mm/r),犁切深度ap=0.75 mm时,加工出的外翅片的表面形貌.由于进给量较大,在相邻两排翅片之间存在未被犁切的被滚花轮滚压形成的肋片.由图7看出,未被犁切的肋片横截面存在裂缝,该裂缝与翅片顶部裂缝贯通,如图7中虚线所示.这进一步证实,滚压形成的螺旋肋片是由两边金属挤压堆积结合在一起形成的,在翅片成形过程中,肋片先是被刀具犁切开,与基体分离,然后被圆锥面挤压,在犁切和挤压双重作用下,肋片被挤压开裂形成图5所示的微观上的双翅片.

图7 翅片顶部裂缝形成过程Fig.7 Forming process of microcracks generated at the top of fins

2.2 进给量对翅片形貌的影响

不同进给速度下加工出的翅片形貌如图8所示.从图8中可以看出,随着进给量的增加,翅片间距不断增大.图9是单刃-圆锥面刀具切削几何模型,图中aw为切削宽度,ac为切削厚度,kr、k'r分别为刀具主、副偏角.由图9看出,进给量的大小决定了翅片轴向间距的大小,进给量过小,形成的翅片过于密集,大进给量犁切则能形成较大间距的翅片,但进给量过大,滚压形成的肋片不能被全部犁切,如图8(c)所示.间距的增大减少了单位长度上翅片的数量,从而减小了有效传热面积,但合适的轴向间距可以有效地增加翅片产生的漩涡,最大限度地破坏层流,形成有利于传热的湍流效果,显著增加对流传热系数[15].此外,轴向间距的大小在很大程度上影响流体经过壳程时的压力降.若轴向间距较小,翅片排列较密,流体流动阻力显著增加,壳程压力降增大.因此,必须选取恰当的进给量,以获得合适的轴向间距.

图8 进给量对翅片形貌的影响Fig.8 Influence of feed rate on fin morphologies

图9 单刃-圆锥面刀具切削几何模型Fig.9 Geometric cutting model of tool with single edge and cone extruding face

2.3 犁切深度对翅片形貌的影响

图10是在3种不同犁切深度下加工出的外翅片的扫描电镜照片,比较图10(a)-(c)可以发现,翅片形貌存在以下特点:(1)当ap=0.75 mm时,由于犁切深度较小,滚花轮滚压形成的肋片未被全部犁切开,如图10(a)中方框所示,存在明显的滚花轮滚压形成的沟槽;当犁切深度ap=0.90mm时,滚压形成的肋片剩余部分进一步减少,如图10(b)中方框所示;当犁切深度ap=1.05mm时,滚压形成的肋片已经全部被犁切/挤压,两排翅片之间形成光滑的切削表面,如图10(c)所示.(2)随着犁切深度的增加,翅片厚度不断增加,这是由于随着犁切深度的增加,被犁切的肋片厚度不断增大.(3)随着犁切深度的增加,刀具进一步切入铜管管壁,因此翅片根部与基管相连部分的高度不断增大,见图10中圆圈标示位置.

图10 犁切深度对翅片形貌的影响Fig.10 Influence of ploughing depth on fin morphologies

3 结论

(1)基于单刃-圆锥面刀具切削加工是加工三维整体式外翅片的一种有效方法,翅片成形过程分为工件表层金属被犁切,与基体分离;分离的表层金属在圆锥面上滑动,被挤压;被挤压的表层金属最终形成所需的翅片.刀具的圆锥面半径对翅片成形有较大影响,随着圆锥面半径的增大,翅高增加,翅倾角略有增加.

(2)翅片顶部有一条贯穿整个翅片的微裂缝,使翅片在微观上形成双翅片;该裂缝是滚花轮滚压和刀具犁切/挤压综合作用的结果.

(3)犁切深度和进给量对翅片表面形貌有重要影响.随着犁切深度的增加,翅片厚度增加;随着进给量增大,翅片间距增加;进给量过大或犁切深度较小时,残留有滚花轮滚压形成的肋片.

[1] 冯国红,曹艳芝,郝红.管壳式换热器的研究进展[J].化工技术与开发,2009,38(6):41-45.Feng Guo-hong,Cao Yan-zhi,Hao Hong.Research development of shell and tube heat exchanger[J].Technology&Development of Chemical Industry,2009,38(6):41-45.

[2] Bergles A E.Enhanced heat transfer:endless frontier,or mature and routine[J].Journal of Enhanced Heat Transfer,1999,6(2/3/4):79-88.

[3] Zhang Zhengguo,Ma Dabin,Fang Xiaoming,et al.Experimental and numerical heat transfer in a helically baffled heat exchanger combined with one three-dimensional finned tube[J].Chemical Engineering and Processing: Process Intensification,2008,47(9/10):1738-1743.

[4] Zhang Z G,Yu Z S,Fang X M.An experimental heat transfer study for helically flowing outside petal-shaped finned tubes with different geometrical parameters[J].Applied Thermal Engineering,2007,27(1):268-272.

[5] Bergles A E.ExHFT for fourth generation heat transfer technology[J].Experimental Thermal and Fluid Science,2002,26(2/3/4):335-344.

[6] 袁启龙,李言,肖继明,等.切削挤压复合成形技术[J].中国有色金属学报,2005,15(6):860-864.Yuan Qi-long,Li Yan,Xiao Ji-ming,et al.Cutting-press compound shaping technique[J].The Chinese Journal of Nonferrous Metals,2005,15(6):860-864.

[7] 袁启龙,李言,郑建明,等.切削-挤压翅片管成形过程的研究[J].中国机械工程,2005,16(17):1550-1552.Yuan Qi-long,Li Yan,Zheng Jian-ming,et al.Research on cutting-press chaping process of fin tube[J].China Mechanical Engineering,2005,16(17):1550-1552.

[8] Xia Wei,Wu Bin,Tang Yong,et al.On chopping-extrusion of integral-fin copper tubes[J].Journal of Materials Processing Technology,2003,138(1/2/3):385-389.

[9] Tang Yong,Liu Shudao,Xia Wei,et al.The establishment and analysis of fin formation model during ploughing process[J].Journal of Materials Processing Technology,2003,138(1/2/3):390-393.

[10] 郑健燕,汤勇,曾志新,等.外翅片管加工时飞边的形成机理[J].华南理工大学学报:自然科学版,1999,27(6):128-131.Zheng Jian-yan,Tang Yong,Zeng Zhi-xin,et al.Forming mechanism of overlap during the manufacturing of outside fin tube[J].Journal of South China University of Technology:Natural Science Edition,1999,27(6): 128-131.

[11] 万珍平,燕辉,葛子平,等.三维整体外翅片管滚压-犁切/挤压成形工艺[J].中国机械工程,2009,20 (19):2368-2371.Wan Zhen-ping,Yan Hui,Ge Zi-ping,et al.Forming process of integral serrated outside finned tube by rolling and plowing/extruding[J].China Mechanical Engineering,2009,20(19):2368-2371.

[12] 向建化,汤勇,叶邦彦,等.铜管外壁整体式三维翅片复合加工成形机理[J].华南理工大学学报:自然科学版,2009,37(9):82-87.Xiang Jian-hua,Tang Yong,Ye Bang-yan,et al.Formation mechanism of 3D integral fin on outer wall of copper tube by composite machining[J].Journal of South China University of Technology:Natural Science Edition,2009,37(9):82-87.

[13] Wan Zhen-Ping,Yan Hui,Tang Yong.Forming mechanism of integral serrated high fins by plowing-extruding based on variational feed[J].Transactions of Nonferrous Metals Society of China,2010,20(3):400-404.

[14] Wan Zhenping,Tang Yong.Production of integral serrated outside finned tube using a combined method of rolling and wedging/extruding[J].International Journal of Machine Tools and Manufacture,2010,50(5):487-490.

[15] 钱颂文,马小明,方江敏,等.三维整体针翅强化传热管的传热和压降性能研究与比较[J].化工学报,2002,53(7):700-704.Qian Song-wen,Ma Xiao-ming,Fang Jiang-min,et al.Research and comparison of heat transfer and pressure drop of integral pin-fin tubes[J].Journal of Chemical Industry and Engineering(China),2002,53(7):700-704.