轧机活套电路

2012-03-15

一、活套的作用与控制

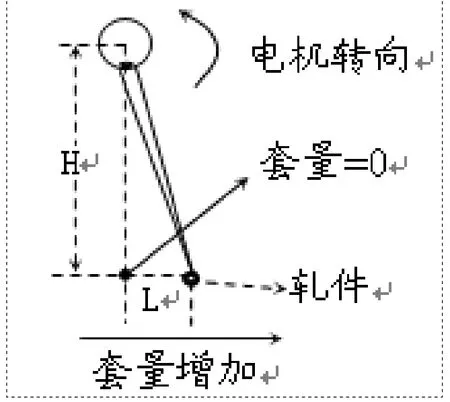

轧件在热连轧机精轧机组轧制过程中,其运行速度高、段面小,拉裂、拉断、堆叠等现象容易发生,解决的方法之一是:轧件在相邻两台轧机之间运动有一定的弯曲,即:活套。活套控制就是通过对电机转速大小的调节控制,保证两台轧机之间的轧件弯曲按预先给定的大小来变化,如图1所示。

控制方法为:当轧件的实际活套量比给定量大时,2#轧机增速弯曲度变小。反之弯曲变大。这种控制方式实际上只需控制两台轧机中第二台轧机的转速就可实现,所以活套控制电路是在两台轧机的第二台电机电气控制系统工程中。

二、系统原理

1.原理框图(见图2)

2.分析描述

位置传感器UC检测活套实际位置,发出位置脉冲u与基准脉冲器TB产生的基准脉冲Ub在逻辑组合门LG中运算,得到从基准脉冲Ub上升沿到位置脉冲u为宽度的脉冲Ut(见波型图C段、G段的Ut1、Ut2),Ut脉冲进入位置积分器WJ,作为位置积分器的积分时间;当位置积分器停止积分时,位置积分器输出电压Uj保持停止积分时的电压值直到下一个活套位置脉冲u。当实际活套量增加时,Ut加宽,位置积分器积分时间增长,输出电压值Uj增高,这样一来位置脉冲u就转换为位置积分器输出电压Uj;Uj输入运算调节器YT后,得到反映活套量实际大小并与活套给定值Ug相匹配的电压值,这个值称之为活套反馈电压值Uh(简称:活套反馈值)。

活套反馈值Uh与活套给定值Ug输入比例调节器BT中得输出ΔU,当Uh>Ug即活套实际量比给定大,ΔU=负,在经过积分器调节器JT调节后,得+Δn,因电动机速度环给定值为正,所以+Δn加在速度环上使电动机加速,活套量实际减小。反之,当Uh 本活套控制系统是一个位置随动系统。活套反馈电路中,活套传感器采样周期tu=1/100秒,即每隔百分之一秒测量一次活套位置;位置积分器虽然采用积分器(tj=R0C=0.000495秒,tj 反馈电路传递函数: 活套调节电路中,比例调节器BT(放大倍数Kb=p´R1/R0,p=R4/(R3+R4))。积分调节器JT(放大倍数KZ=R1/(P1´R0),P1=R3/(R3+R4),时间常数TZ=P2´CR1,P2=R2/(R1+R2))。 本系统中电机调速系统采用双闭环控制,电流环校正为典Ⅰ型系统,转速环校正为典Ⅱ型系统,我们选择位置环中积分位置调节器时间常数比调速系统等效环节时间常数大,调速系统等效环节闭环传递涵数可简化为一阶惯性环节。 经上述描述,活套控制系统动态结构图如图3。 图3 其中:Kd为包括传动比和单位换算在内的比例系数。 Kd=(r/i)´(U50/L50)。r为轧辊半径。i为传动比。 L50为套量L=0.5m。U50为L50对应的反馈电压值Uh,即10伏。 由于bTΣn>tu+tj,tu+tj按小惯性环节处理。取:T=bTΣn+tu+tj;K=KbKZKdKh/(aP2TZ); 开环传递涵数校正为: 此系统为典Ⅱ型系统。对于活套控制系统来说,主要要求跟随性好,超调量小,所以调校时,对预期开环特性的中频宽h选用6~8。 即:P2TZ=(6~8)T; 其控制系统对数频率特性如图4: 图4 这种三环随动系统的优点是稳定性有保证,但是它在外环校正时采用内环的等效环节,所以外环的截止频率ωC低于内环等效时间常数的倒数。这样位置环的截止频率ωC被限制的低,这就限制了系统的快速性,这在系统调校时应注意。 1.位置传感器的安装(如图5) 图5 a.根据轧钢工艺要求,活套量为0-0.5m之间。透镜鼓外遮光罩使传感器的扫描范围±αmax<±15°所以取:传感器距轧件水平面高度H=1.6m,其投影点与轧件套量零位重合,并且处于两台轧机轧件进出点的连线上投影点位于两台轧机中部。传感器扫描平面垂直于轧件水平面。 脉冲角:β=β0+2´arctg(L/H)。 其中:β0:活套位置为0m时初始脉冲角; L:活套实际值,单位m; H:活套位置传感器与轧件水平面的高度,单位m。 b.脉冲初始角等的确定: 根据上面活套位置传感器的安装示意图,选择由于传感器震动等因素使传感器检测轧件位置误认为在零点左侧0.2m,控制不失控。则脉冲初始角为: β0=2´arctg(0.2/1.6)=15。 传感器安装后,用视波器检测同步脉冲发生器输出和传感器的脉冲,调节同步脉冲发生器电阻R使轧件处于L=0时,脉冲角为: β0=15°。 移动轧件,当L=0.5m,脉冲角为: β50=150+2´arctg(0.5/1.6)=49.7°。 2.位置积分器WJ的调校计算 位置积分器输入输出电压的关系为: Uj=(β/βt)´Ur。 其中:β为脉冲角,βt为位置积分器R0C对应的角度,Ur为积分器输入电压。 由于R0=3.3k、C=0.15uF、则:tj=3.3k´0.15uF=0.495-3秒 当轧件处于L=0.5m时,轧件会在L=0.5m处来回移动,脉冲角会超过49.7°,考虑余量取:轧件处于L=0.8m,对应脉冲角:150+2´arctg(0.8/1.6)=68.13°,所以位置积分器饱和对应脉冲角βmax必须大于68.13°。 经实验并调校:位置积分器在输入电压2.8伏时,βmax=72°,输出Umax=23伏。 考虑积分器本身具有随积分时间增加,其输出有减缓的趋势,所以取输入电压Ur=2v。这样一来βmax扩展到: 8.91´23/2=102°>>68.13° 这种作法不仅提高调节余量,还使Uj随L的变化线性得到保证,也让运算调节放大器的等效放大倍数变化不是很大,便于整个调节系统的稳定。同时根据系统分析,这种三环系统调节方式对快速反应能力的限制,βmax扩展到102°,使活套在0.5m调节时,余量满足调节要求。 调整可变电阻R使输入电压Ur=2v。位置积分器的2个积分器的输入输出特性经实验并调校后一致。 1.计算后预先整定,必须做模拟验证,方法:关闭主回路,开通控制回路,用电炉丝代替轧件,从套量小于0m开始一直平行移动到大于0.5m,调校活套位置脉冲初始角及脉冲角的变化;检测:位置积分器使不饱和输出、运算调节放大器输出线性;测量活套反馈电压值与给定和计算相比较,调整参数等。 2.通过对实际轧钢过程的观察,也可调整参数,特别是对积分调节器参数调整时,应循序渐进,否则会引起振荡。传感器安装于现场,防震要求高,支架一定稳固、牢实。信号电缆敷设一定按规范要求进行,消除干扰信号。 3.h值的选取:建议后一台轧机取值比前一台轧机大,通常取大0.5。这里需要说明:这种选择方式可保证系统稳定性,但却牺牲了系统的快速反应能力,这在系统调试时应注意。 本活套控制装置已应用于钢铁公司小型材热连轧精轧部分。三、系统分析

四、活套反馈电路的调校计算

五、注意事项

六、结束语