化学-力学耦合作用下混凝土内钢筋蚀坑的演化及分布规律

2012-03-13徐亦冬钱春香孙家瑛

徐亦冬 钱春香 孙家瑛

(1 东南大学材料科学与工程学院,南京211189)

(2 浙江大学宁波理工学院绿色建材与废弃物资源化研究中心,宁波315100)

(3 东南大学江苏省土木工程材料重点实验室,南京211189)

钢筋混凝土结构耐久性是国内外学术界关注的重大科技问题,其中钢筋锈蚀是影响其耐久性的最重要的一个因素.就锈蚀钢筋自身的力学性能而言,蚀坑是最显著的影响因素.安琳等[1]针对钢筋蚀坑几何参数对力学性能的影响进行了探索,通过试验与有限元分析研究了蚀坑应力集中对钢筋力学性能的影响.金伟良等[2]则从构件研究的角度出发,比较了均匀锈蚀和坑蚀对锈蚀钢筋混凝土梁抗弯承载力的影响,定义了描述钢筋均匀锈蚀和坑蚀的参数.蚀坑的演化及其分布是判断腐蚀类型、评价腐蚀程度和研究腐蚀规律的重要依据,而目前针对混凝土内钢筋蚀坑演化及分布研究的文献相对较少,且尚无定论.李富民等[3]针对预应力钢绞线的锈蚀特性开展了试验研究,并从化学成分、晶体结构及表面几何形态方面进行了分析.马亚丽等[4-5]利用实测数据,对氯离子环境下钢筋最大腐蚀深度与平均腐蚀深度比值的概率分布进行了研究,结果表明钢筋最大腐蚀深度与平均腐蚀深度的比值在0.05 显著性水平下不拒绝正态分布和对数正态分布,其中和后者的拟合更好,但其利用国外文献资料的数据也得到了蚀坑深度不拒绝服从极值Ⅰ型分布的假设的结论.王波等[6]对氯盐环境下混凝土内钢筋蚀坑形状及分布特征进行了描述,分析得到了蚀坑生长演变的规律.但上述研究均未就化学-力学耦合作用下混凝土内非预应力钢筋蚀坑的演化及分布规律进行探讨.

本文以普通混凝土作为钢筋的载体,分别考虑外渗型与内掺型氯盐2 种化学因素及其与拉应力耦合对混凝土内钢筋的锈蚀作用,以准确反映钢筋的锈蚀特性.通过对不同锈蚀程度钢筋的蚀坑深度进行采集,分析获得蚀坑的生长演化规律;结合概率与统计知识得到不同锈蚀条件下蚀坑深度分布规律,为进一步完善钢筋力学性能退化模型奠定基础.

1 材料与试验

1.1 试件设计

混凝土强度等级为C30,一组配合比用于外渗型氯盐腐蚀,另一组配合比用于内掺型氯盐腐蚀,如表1所示.钢筋等级为HPB235,直径12 mm.钢筋混凝土试件尺寸为150 mm ×150 mm ×550 mm,保护层厚度15 mm.分别考虑不同化学因素及其与力学因素耦合对混凝土内钢筋锈蚀性质的影响,试件编号如下:RC 表示混凝土在外渗型氯盐环境下发生腐蚀,RS 表示混凝土在内掺型氯盐环境下发生腐蚀,RCL 表示混凝土在外渗型氯盐-拉应力耦合条件下发生腐蚀,RSL 表示混凝土在内掺型氯盐-拉应力耦合条件下发生腐蚀.

表1 混凝土配合比 kg/m3

1.2 钢筋加速锈蚀试验

钢筋混凝土试件在养护室标准养护28 d 后,分别在5%的氯化钠溶液和清水中浸泡12 h,然后置于烘箱中(温度(50 ±1)℃)烘12 h,使混凝土内钢筋在单一化学因素(氯盐)作用下发生锈蚀.

钢筋混凝土试件在养护室标准养护28 d 后,利用千斤顶与反力架对其进行加载,加载示意图见图1.为使试件在加载过程中不产生裂纹,荷载P为计算开裂荷载的90%.将加载好的试件分别置于用5%氯化钠溶液和清水浸湿的砂中,浸没高度为试件高度的50%,然后利用太阳灯进行干燥,使混凝土内钢筋在化学(氯盐)-力学(拉应力)耦合作用下发生锈蚀.

图1 加载示意图(单位:mm)

1.3 蚀坑深度的采集

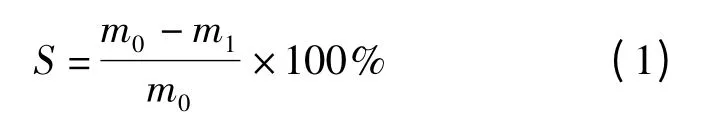

将钢筋从混凝土内取出后立即放入除锈液中,除锈液的组分为盐酸溶液+3%六次甲基四胺.除锈后称重,按下式计算锈蚀质量损失率:

式中,S 为锈蚀质量损失率;m0为钢筋锈蚀前的质量,g;m1为钢筋锈蚀后的质量,g.

参照《金属和合金的腐蚀 点蚀评定方法》(GB/T 18590—2001)[7],采用数显深度规对锈蚀钢筋表面轮廓进行测量,测量精度为0.01 mm.

2 韦伯分布原理

韦伯统计分析的基础是链的最弱链接理论,其累计分布函数如下[8]:

式中,x 为蚀坑深度;σu为位置参数;γ 为尺度参数;m 为形状参数.

在实际应用中,通常取位置参数σu=0,则式(2)简化为二参数韦伯累计分布函数,求一阶导数后可得二参数韦伯分布的概率密度函数为

形状参数m 决定了分布曲线的形态特征.当m <1 时,f(x)以直线x =0 为渐近线;m =1 时,f(x)成为指数函数;当m >1 时,曲线则呈钟形,且当m 较小时曲线呈正偏态(即曲线右侧拖尾),较大时曲线则呈负偏态(即曲线左侧拖尾).尺度参数γ 起放大或缩小曲线的作用,但不影响分布曲线的类型.

3 结果与讨论

3.1 锈蚀钢筋表面轮廓的演化

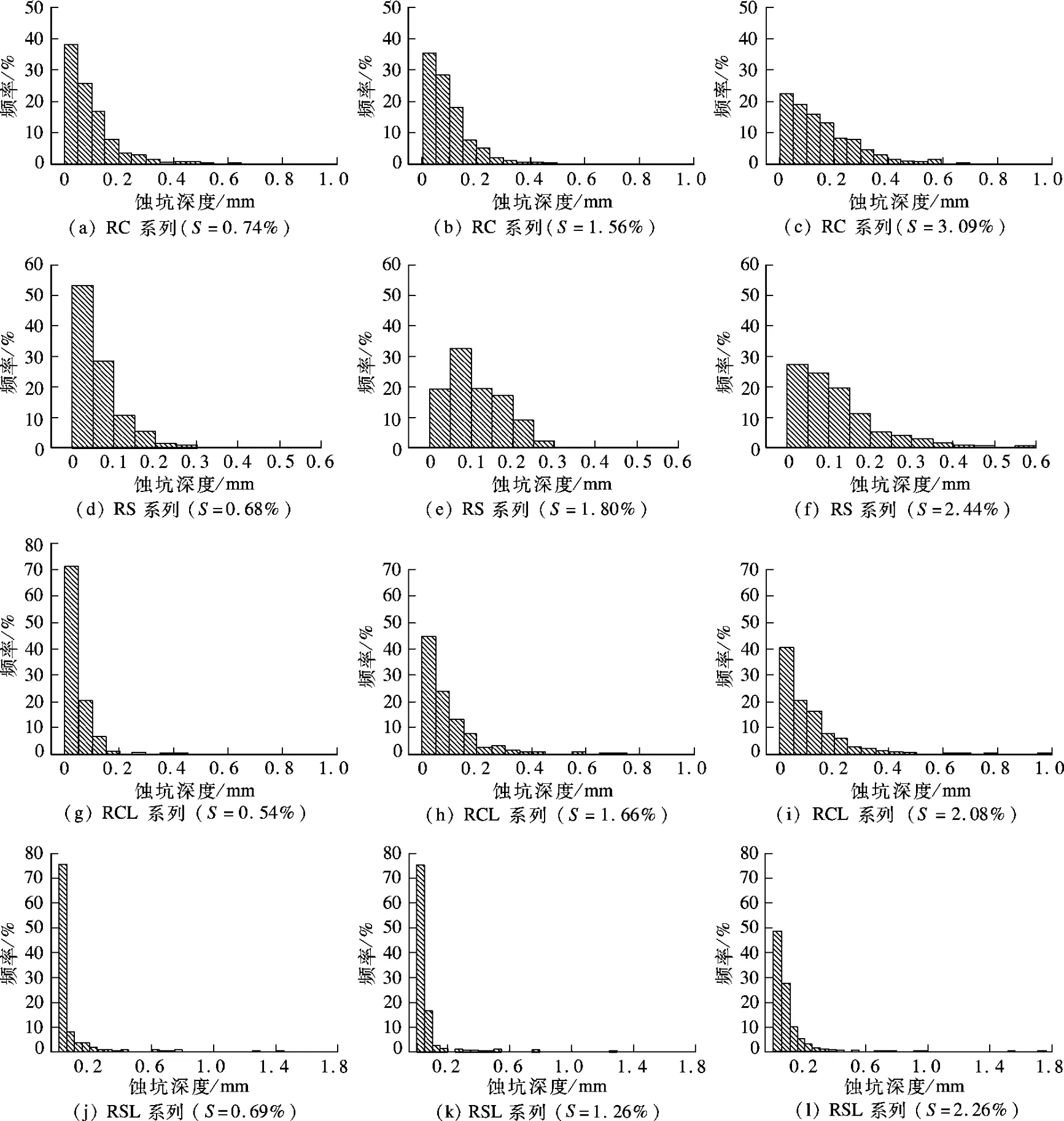

对氯盐及其与拉应力耦合条件下测得的锈蚀钢筋轮廓数据进行了频数分析.由图2可知,在锈蚀初期,深度在0.1 mm 以下的细小蚀坑以及尚未形成蚀坑的比例较大;随着锈蚀率的增加,该部分数据所占比例迅速减小,表明大量细观尺寸蚀坑迅速发展成为宏观蚀坑.氯盐侵蚀下钢筋蚀坑的演化通常可分为3 个阶段:

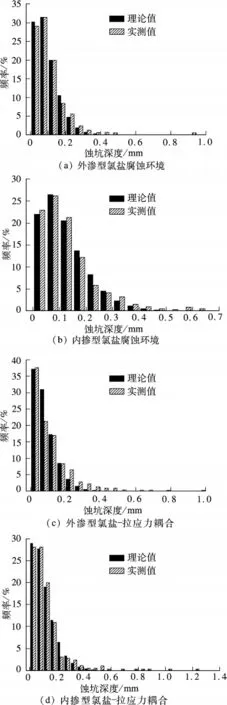

图2 不同锈蚀条件下混凝土内钢筋蚀坑深度分布

1)微观非稳态点蚀形核 在钢筋表面总是存在化学/物理性质的不均匀,较易吸附侵蚀性离子,从而穿透氧化膜侵蚀钢筋基体,但是该形核过程大多数由于腐蚀电流的波动而消亡,因而是非稳态的,所形成的微观蚀坑将成为后期蚀坑发展的基础.

2)细观亚稳态蚀坑 此阶段将产生大量深度小于0.1 mm 的蚀坑,肉眼可见,但是随着锈蚀程度的增加,数量迅速减少,因而是亚稳态的.

3)宏观稳态蚀坑 当多数细观亚稳态蚀坑生长到一定程度后,蚀坑由于再钝化而停止生长,此时形成宏观稳态蚀坑[9].

对于RC 与RS 系列化学单因素腐蚀的试件而言,在锈蚀初始阶段(S <1%)其亚稳态蚀坑约占蚀坑总数的40%~55%,最终形成的稳态蚀坑深度相对较小(本例小于1 mm).而对于RCL 与RSL 系列化学-力学耦合因素腐蚀的试件而言,由于拉应力作用将加剧钢筋表面化学/物理性质的不均匀,亚稳态蚀坑占蚀坑总数的70%以上,最终形成的稳态蚀坑深度也较大(本例达到1.7 mm),表明化学-力学耦合条件下钢筋蚀坑的分布更不均匀.其原因可能是由于钢筋内部的缺陷处发生应力集中,导致该处的缺陷扩展速度较其他部位要快,从而使得蚀坑的发展具有择优选择性.应力腐蚀的破坏作用集中在有限的一些晶界处,并且总是向垂直于外加应力的方向扩展,在应力腐蚀中起阳极作用,是容易腐蚀的区域;应力自由区起阴极作用,一般不会发生应力腐蚀[10].钢筋表面未锈蚀前原有的缺陷和锈蚀后的蚀坑都将会在外加应力的作用下产生应力集中,而且蚀坑深度越深,应力集中现象越显著[11].因此,在外加应力作用下钢筋蚀坑的分布将更不均匀.

3.2 蚀坑深度分布

以往的研究表明,蚀坑的分布形式主要有以下3 种[6,12-14]:①正态分布;②韦伯分布;③极值分布.本节通过对不同锈蚀条件下钢筋蚀坑深度的分布进行频数统计分析,并基于秩回归法与极大似然估计法,采用Weibull ++软件对数据样本进行拟合优度检验,以判定样本总体与某种理论分布模型的相符程度.该方法根据拟合度、图形拟合及似然率3 个指标的权重进行计算,指标值越小表明样本与该分布函数拟合程度越高.由表2中拟合优度检验的结果可知,氯盐环境下锈蚀钢筋蚀坑深度分布均优先满足韦伯分布.

表2 氯盐侵蚀环境下蚀坑分布拟合优度检验值

此处可结合蚀坑观测样本的P-P 图进行验证.P-P 图是根据变量的累积概率对应于所指定理论分布累积概率绘制的散点图,用于直观地检测样本数据是否符合某一概率分布.散点向平滑曲线的聚集程度越高,期望分布的适用性就越好.如果被检验的数据符合所指定的分布,则代表样本数据的散点应当基本在代表理论分布的对角线上.在本文4种不同侵蚀条件下,4 组试件RC-P1,RS-P1,RCLP2,RSL-P2 的蚀坑深度在进行拟合优度检验时,所得的秩相对较为接近,因此分别绘出其蚀坑深度的正态分布P-P 图与韦伯分布P-P 图.由图3可知,当拟合优度的秩接近时,2 种不同分布的P-P 图存在显著差异,相比较而言韦伯分布P-P 图的散点向理想分布曲线的聚集程度更高,进一步验证了拟合优度检验结果的正确性.

图3 氯盐侵蚀条件下蚀坑分布P-P 图

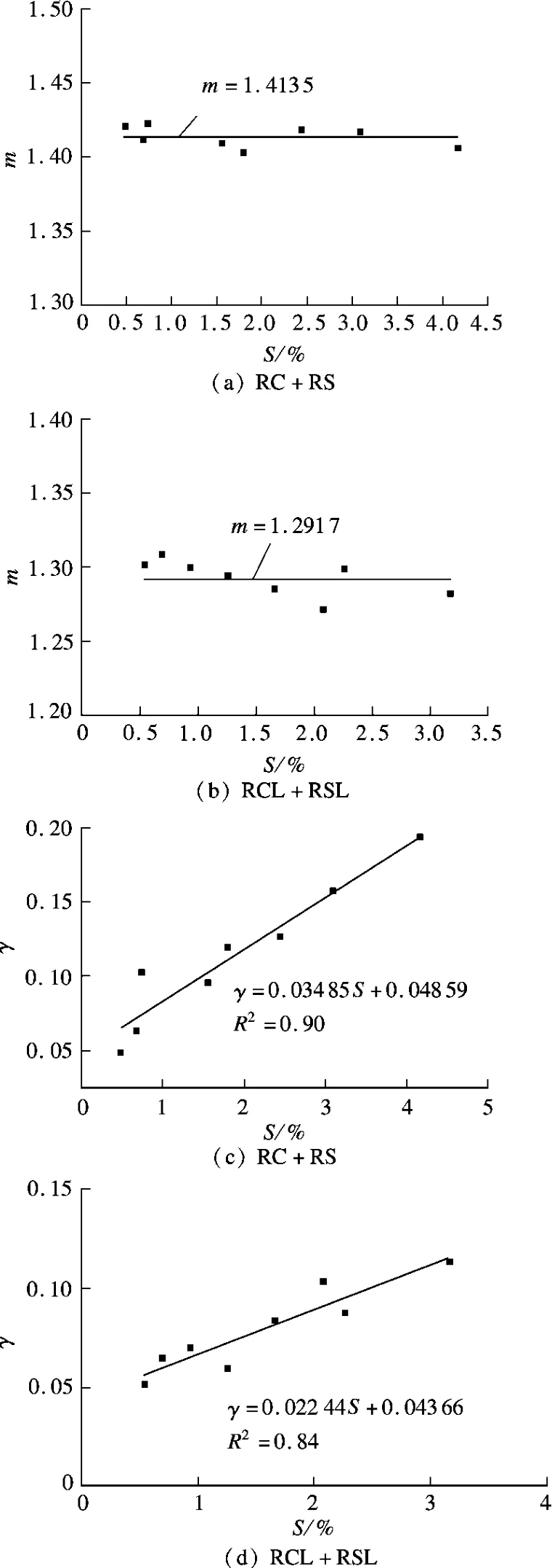

另外由图4可知,在一定的锈蚀环境下,尺度参数γ 与锈蚀率S 之间呈良好的线性关系,但形状参数m 则与锈蚀率基本无关.在单一氯盐腐蚀条件下,形状参数m 的均值为1.413 5,而在氯盐-拉应力耦合作用下,该参数显著减小.

图4 氯盐侵蚀条件下蚀坑深度韦伯分布参数与锈蚀率之间的关系

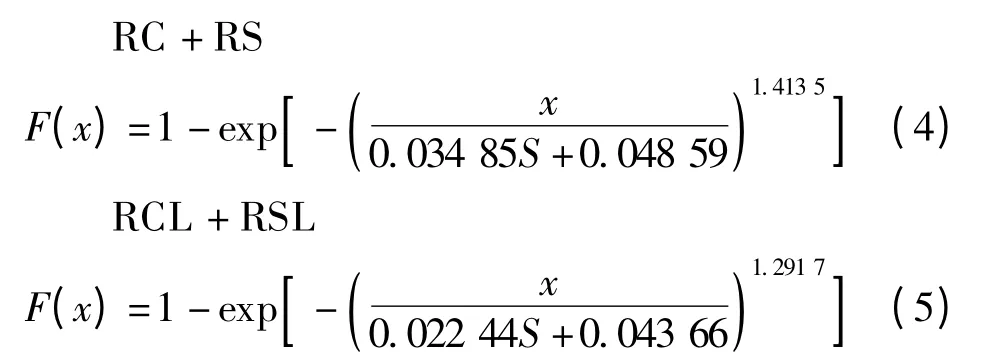

将蚀坑深度韦伯分布参数与锈蚀率之间的关系代入式(2),可得氯盐及其与应力耦合作用下混凝土内钢筋蚀坑深度的累计概率分布模型,即

利用该模型预测了氯盐腐蚀条件下钢筋蚀坑的深度.由图5可知,理论值与实测数据符合较好.

图5 氯盐腐蚀条件下钢筋蚀坑分布模型理论值与实验值对比

4 结论

1)氯盐侵蚀下钢筋蚀坑的演化可分为3 个阶段:微观非稳态点蚀形核、细观亚稳态蚀坑、宏观稳态蚀坑.在锈蚀初期,深度在0.1 mm 以下的细小蚀坑以及尚未形成蚀坑的比例较大,随后迅速发展成为宏观蚀坑.

2)单一化学因素作用下形成的稳态蚀坑深度相对较小,而拉应力的引入将使钢筋内部的缺陷处发生应力集中,加剧钢筋表面化学/物理性质的不均匀,导致该处的缺陷扩展速度较其他部位要快,从而导致宏观蚀坑深度较大,分布更不均匀.

3)无论是单一氯盐因素,还是氯盐-拉应力耦合腐蚀因素作用下,钢筋蚀坑分布均优先满足韦伯分布.在一定的锈蚀环境下,尺度参数γ 与锈蚀率S 之间呈良好的线性关系,但形状参数m 则与锈蚀率S 基本无关.据此建立了基于韦伯分布的蚀坑预测模型,预测值与实测数据符合较好.

References)

[1]安琳,欧阳平,郑亚明.锈坑应力集中对钢筋力学性能的影响[J].东南大学学报:自然科学版,2005,35(6):940-944.

An Lin,Ouyang Ping,Zheng Yaming.Effect of stress concentration on mechanical properties of corroded reinforcing steel bars[J].Journal of Southeast University:Natural Science Edition,2005,35(6):940-944.(in Chinese)

[2]金伟良,夏晋.坑蚀对钢筋混凝土梁抗弯承载力的影响[J].建筑结构,2009,39(4):100-102.

Jin Weiliang,Xia Jin.Influence of pitting corrosion on the bending capacity of reinforced concrete beams[J].Building Structure,2009,39(4):100-102.(in Chinese)

[3]李富民,袁迎曙.氯盐环境下混凝土内钢绞线的锈蚀特性试验研究[J].预应力技术,2009(4):35-40.

Li Fumin,Yuan Yingshu.Corrosion behaviour of steel strand in concrete under chloride environment[J].Prestress Technology,2009(4):35-40.(in Chinese)

[4]马亚丽,张爱林.氯离子环境下钢筋最大腐蚀深度与平均腐蚀深度比值的概率分布研究[J].工业建筑,2005,35(12):11-14.

Ma Yali,Zhang Ailin.Probability distribution research on ratio between maximum corrosion depth and average corrosion depth under chloride environment[J].Industrial Construction,2005,35(12):11-14.(in Chinese)

[5]马亚丽,王东威.氯离子环境下钢筋最大腐蚀深度分布规律研究[J].四川建筑科学研究,2009,35(1):98-100.

Ma Yali,Wang Dongwei.Research on distribution law of maximum corrosion depth of steel in the chloride environment[J].Sichuan Building Science,2009,35(1):98-100.(in Chinese)

[6]王波,袁迎曙,陈瑞.氯盐侵蚀钢筋表面的坑蚀特征及蚀坑演变规律[J].中国矿业大学学报,2011,40(2):240-245.

Wang Bo,Yuan Yingshu,Chen Rui.The character and evolution of corrosion pits on steel reinforcing bar surfaces corroded by chloride[J].Journal of China University of Mining and Technology,2011,40(2):240-245.(in Chinese)

[7]中华人民共和国国家质量监督检验检疫总局.GB/T 18590—2001 金属和合金的腐蚀 点蚀评定方法[S].北京:中国标准出版社,2001.

[8]吴琪琳,潘鼎.碳纤维强度的Weibull 分析理论[J].高科技纤维与应用,1999,24(6):41-44.

Wu Qilin,Pan Ding.Weibull analysis of carbon fibres strength[J].Hi-tech Fiber and Application,1999,24(6):41-44.(in Chinese)

[9]金伟良,袁迎曙,卫军,等.氯盐环境下混凝土结构耐久性理论与设计方法[M].北京:科学出版社,2011:164-173.

[10]冷发光,冯乃谦,邢锋.混凝土应力腐蚀研究现状及问题[J].混凝土,2000(8):6-9.

Leng Faguang,Feng Naiqian,Xing Feng.The status quo and problem of study of stress corrosion of concrete[J].Concrete,2000(8):6-9.(in Chinese)

[11]陈瑞,杨明宇,彭涛,等.钢筋蚀坑模型及其对应力分布的影响[J].徐州建筑职业技术学院学报,2009,9(1):17-19.

Chen Rui,Yang Mingyu,Peng Tao,et al.Reinforced pit model and its influences on stress distribution[J].Journal of Xuzhou Institute of Architectural Technology,2009,9(1):17-19.(in Chinese)

[12]王旭光,李翠.混凝土内钢绞线的蚀坑形状及分布特征[J].徐州工程学院学报:自然科学版,2010,25(2):37-44.

Wang Xuguang,Li Cui.Configuration and distributional characteristics of pits on steel strand in concrete[J].Journal of Xuzhou Institute of Technology:Natural Sciences Edition,2010,25(2):37-44.(in Chinese)

[13]Caleyo F,Velázquez J C,Valor A,et al.Markov chain modelling of pitting corrosion in underground pipelines [J].Corrosion Science,2009,51(9):2197-2207.

[14]Alamilla J L,Espinosa-Medina M A,Sosa E.Modelling steel corrosion damage in soil environment [J].Corrosion Science,2009,51(11):2628-2638.