大吨位短行程液压同步顶升下放系统的研制

2012-03-13周平

周平

(中交二航局第二工程有限公司,重庆 400042)

1 朝天门大桥主桥移梁施工概况

重庆朝天门大桥主桥上部结构为190m+552m+190m的三跨连续中承式钢桁系杆拱桥,跨度在同类型桥梁中居世界第一。桥面为双层,总宽36m,如图1。

图1 朝天门大桥实景图

主桥钢梁安装施工过程中,桥梁的空间位置和姿态由于安装工艺的需要或者安装误差的影响往往需要在安装的不同阶段对桥梁进行调整,其中,需要同步顶升、下放钢梁的工况主要发生在以下两阶段:

1)主桥有4个支点,边支点 P6、P9,中支点P7、P8。除P7中支点为固定球形支座,其余均为活动球形支座,只有P7中支点准确就位,以保其余支点的就位精度,才能保证全桥钢梁安装的位置精度。

钢梁是从边支点往中支点进行安装的,当北岸安装到P7墩时,由于理论计算与实际存在的偏差以及因钢梁制作、安装累计误差的影响,钢梁与固定支座之间会存在一定的水平偏差。主桥施工到18号节间时,如图2,实测钢梁相对于固定支座向南偏位27 cm,为消除钢梁安装位置误差,实现钢梁与支座的精确对位,须将钢梁整体向北水平纵向顶推27 cm。此时P7墩上下游支座反力总共为7600 t。

图2 北岸侧安装到18号节间示意图

2)中支点P7或P8墩球形支座安装后,上下游支座顶标高在会存在一定误差,导致中跨钢梁在后续中跨安装过程中往标高较低的一侧偏斜。如果偏斜值过大,则需要在标高较低一侧的支座、垫座之间加设垫板消除两支点高差,以矫正桥梁轴线偏移。

南岸侧施工曾出现了这种情况。当钢梁安装到22号节间时,如图3,发现桥梁纵向轴线往下游偏移了31mm。实测P8墩上下游支座标高相差6mm,需要用千斤顶将下游支座顶离垫座,在支座、垫座之间铺设垫板消除两支点高差。此时P8墩下游支座反力为7000 t。

图3 南岸侧安装到22号节间示意图

为了实现以上两种工况下钢梁的顶升和下放,需要在P7或P8墩顶布置一套同步顶升下放系统,这套设备需要从适用性、安全性和经济性等方面进行研制。

2 液压同步系统的设计

液压同步系统的设计流程是逆向进行的,即首先根据移梁施工对系统的要求确定系统执行元件(液压千斤顶)的技术规格,再根据执行元件确定泵站的设计。

2.1 千斤顶的设计

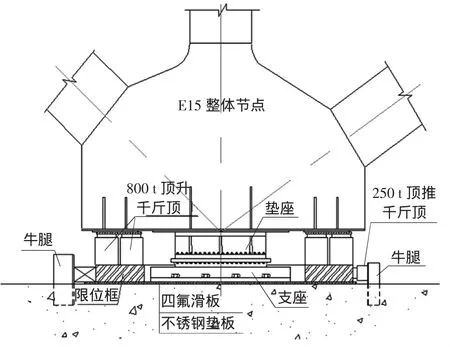

第一阶段对千斤顶设计要求:能整体承受P7墩7600 t垂直负荷;千斤顶能够同步顶升将垫座顶离支座约20 mm,移梁到位,垫座、支座螺栓孔对位成功后,再将钢梁同步缓慢下放,千斤顶布置示意图如图4。

图4 P7墩千斤顶布置图

第二阶段对千斤顶设计要求:能整体承受P8墩下游支点7000 t垂直负荷。所有千斤顶能够同步顶升和下放,需要将垫座顶离支座约20mm,加设垫板后同步缓慢下放。

综合考虑上述技术要求及通用性,决定将垂直顶升千斤顶规格设定为800 t,数量为16台,第二阶段采用其中12台千斤顶,同步顶升下放液压系统能同时兼顾上述两种工况的需要。

2.2 液压系统的设计

由于桥梁E15整体节点的刚性很强,因而只要保证输入到这一组千斤顶的液压油是同压的,即可确保每个千斤顶的同步性。所以顶升液压同步控制系统采用了同压控制。

P7主墩上下游支点间距达29m,为方便布设,采用两组泵站。由于两支点间距大、顶升行程小,顶升过程中两组千斤顶的同步要求不需要很高,所以采用两套泵站不会对安全施工造成不良影响。

曾有同类桥梁采用常规预应力张拉油泵系统进行钢梁顶升、下放,本工程没有采用,因为这种系统容易产生以下问题:

1)张拉用高压油泵由于流量较小,用在这里须采用八台(或更多)油泵并联工作,油泵之间容易产生相互干扰,而且管路太多,操作上难以做到步调一致。

2)张拉千斤顶难以确保带载下放的安全。张拉千斤顶没有平衡阀,油泵与千斤顶之间的任一高压软管爆裂,所有千斤顶都无法自锁,会带载急速下滑,酿成严重事故。

3)顶升到位后需要垂直千斤顶在持荷状态下对桥梁进行水平调整,而普通液压千斤顶在持荷状态下传递水平力是非常危险的。

为解决以上问题,确保顶升移梁安全,需采用群控泵站系统对千斤顶进行集中控制。千斤顶和液压系统进行特殊设计,具备上述功能。通过多种方案比选,最终采用了以下系统设计,如图5。

图5 液压同步顶升、下放系统原理图

千斤顶装备螺母机械锁紧装置,在千斤顶顶升到位后将螺母拧至缸体上端锁紧,将油压卸荷。这样进行水平调整时,水平力通过机械装置进行传递,可以避免对千斤顶的伤害。

2.3 泵的选择方案

泵的选择方案有两种:采用单泵系统或者双泵系统。

采用单泵系统,存在两个弊端:1)顶升、下放系统压力同为超高压,下放时不安全;2)需要外加一个换向阀实现顶升和下放动作的切换,由于换向阀的内泄会增大系统的容积损失,降低系统的工作效率。

采用双泵系统分别对千斤顶的顶升和下放进行控制则可以避免上述问题。顶升油泵和下放油泵的选型如下:

1)顶升油泵④用以向千斤顶无杆腔输入压力,控制千斤顶向上顶升。

顶升油泵的选型:由于800 t千斤顶额定油压为53 MPa,所以泵的额定油压应不小于53MPa;800 t千斤顶活塞面积约为0.16m2,如果8台千斤顶需要在30min完成20 cm行程的话,泵的排量应不小于8.5 L/min。在国内没有找到这样排量的超高压油泵,所以采用了德国HAWE公司的R11.65超高压油泵,用以向千斤顶无杆腔输入压力,控制千斤顶向上顶升。油泵额定压力为70MPa,排量达11.65 L/min,如果同时供8台800 t千斤顶工作的话,可以在约22min完成一个顶升行程200mm。

2)下放油泵⑤有两个作用:向平衡阀先导油口输入控制压力油,打开平衡阀主阀芯,让无杆腔油液回流泄菏;千斤顶依靠载荷自重回落,下放油泵向千斤顶有杆腔补充油液。

下放油泵的选型:千斤顶下放可以依靠载荷自重而不需要油压实现,所以泵的额定油压取决于平衡阀的开启压力,且应不小于平衡阀的开启压力;800 t千斤顶无杆腔有效面积约为0.05m2,如果8台千斤顶需要在30min完成下放,泵的排量应不小于2.6 L/min。考虑到通用性,选用了额定压力不小于45MPa的油泵,该油泵将来可以改作张拉油泵用。于是采用HAWE公司R2.5油泵,油泵额定压力为45MPa,流量约2.5 L/min,可以在约32min完成回落行程。

下放油泵⑤设定为低压的另一原因在于千斤顶有杆腔不能承受太大的油压,且千斤顶下放时有杆腔压力会叠加到无杆腔油压上,导致无杆腔压力增大,甚至会造成超压,对无杆腔工作不利。根据后文的介绍,选用的平衡阀其开启压力可以在4~12MPa之间,所以平衡阀开启压力应设定在其下限4MPa,下放系统安全压力大于此值设定在8MPa。

2.4 阀的选型

超高压液压阀件国内十分罕见,所以阀件全部采用了HAWE的产品。阀的选择比较简单,额定流量和额定压力确定后,就基本可以确定阀的型号。

1)两位两通电磁换向阀(带溢流阀)⑧⑨。换向阀的作用是决定泵输出油液的流向,是进入工作回路还是直接回油箱。溢流阀的作用是设定系统的最大工作压力,以保证整个系统的工作安全。

控制顶升的电磁换向阀⑧,当电磁铁未得电时,高压管路与油箱通,油压卸荷;当其得电时,切断高压回路与油箱的联系,在顶升系统建立压力。这里选用了HAWE的VB11AM-2/550-Y-1-G24换向阀,顶升溢流阀溢流压力设定为50MPa,即顶升系统安全压力为50MPa。

控制下放的电磁换向阀⑨,当电磁铁未得电时,高压管路与油箱通,油压卸荷;当其得电时,切断高压回路与油箱的联系,在下放系统建立压力。这里阀选用了HAWE的VB01AM-2/450-Y-1-G24换向阀,下放溢流阀溢流压力设定为8MPa,即下放系统安全压力为8MPa。

2)平衡阀⑦。平衡阀作用是在千斤顶回落时,维持无杆腔在一定的压力条件下卸荷,避免失压下落酿成事故。平衡阀与千斤顶之间采用连接板或者钢管进行刚性连接,确保管路安全。

这里选用了HAWE的LHTE30P-11-F平衡阀,其开启压力可以在4~12MPa之间,将开启压力值设定在其下限4MPa。由于各千斤顶的管路阻尼不一致,为了保障平衡阀开启的稳定性,该压力值也不能太小,否则会导致平衡阀开启时间不一致,各千斤顶下放动作会出现不同步。

3)安全阀⑥。这里选用了HAWE的MVP13H-480安全阀,与平衡阀一起安装在千斤顶的连接阀块上,其作用有两个:

顶升过程中,如果两组千斤顶的负荷分配不均,其中一组的负荷过大超压,则在达到安全阀的调定压力下进行高压卸荷,确保千斤顶的安全,当负荷重新分配均匀后才继续正常工作。

回落过程中,千斤顶带载开始下放的瞬间,如果平衡阀没有同时全部开启,则负荷会集中到未开启平衡阀所在的千斤顶上,从而导致该千斤顶无杆腔压力骤增,一旦达到安全阀的调定压力,则油压会通过安全阀卸荷,保护千斤顶免遭破坏。在本系统中,安全阀调定压力被设定为48MPa。

2.5 电控系统设计

液压系统控制的操作平台采用电控,让集中控制得以实现。另外电路设计考虑了顶升和下放系统的互锁,即在其中一个系统工作时必须保证另一系统处于卸荷状态。

3 施工效果

第一阶段的施工如图6(a)所示,垂直千斤顶在顶升过程中,液压同步系统工作正常平稳。当移梁到位,垂直千斤顶在下放过程中,有4台千斤顶上的安全阀出现超压泄荷情况,经分析原因是:这4台千斤顶的平衡阀在下放瞬间没有与其余12台的平衡阀同时打开,导致这4台千斤顶负荷增加而发生超压泄荷,由此可见设置安全阀的必要性。

图6 液压同步系统布置

注意到千斤顶在同步下放过程中,系统油压始终保持在4MPa,且无法调高,说明下放油泵⑤的输出流量小于千斤顶下腔泄油的流量,使上腔补油不及,压力无法建立到8MPa的调定值。由于开启压力调定的微小差别以及管路阻尼的影响,有4只平衡阀始终未能打开。所以在系统设计时,应详细计算下放速度,并根据下放速度选择下放油泵的排量,才能在下放过程中建立起可靠的系统压力开启平衡阀,这也是本系统所存在的一点不足。

第二阶段的施工采用了12台800 t千斤顶,如图6(b),在南岸下游E15节点的四角分别布置3台800 t千斤顶。由于顶升行程不高,且更好地确保同步,使用1台泵站进行控制。施工过程与第一阶段的顶升下放过程类似,这里不再赘述。

4 结语

移梁施工是朝天门大桥施工的重大举措之一,本系统是此项施工得以顺利实施的基础和硬件保障。本系统适用于大吨位、短行程、刚性物体的同步顶升和下放,且对大吨位同步顶升下放系统的设计、施工有着重要指导意义,本系统还实现了一些技术突破和技术创新:

1)同步顶升、下放荷载达7600 t,国内鲜见。

2)采用超高压、大排量液压泵站对群控千斤顶进行集中控制。

3)在大吨位千斤顶上采用平衡阀和安全阀相结合的安全保护装置,确保整个顶升下放过程的安全。

[1] 张利平.液压气动系统设计手册[M].北京:机械工业出版社,1997.

[2] 张利平.液压站设计与使用[M].北京:海洋出版社,2004.

[3] 张岚,王海霞,刘宇辉.新编实用液压技术手册[M].北京:人民邮电出版社,2008.