原子氧辐照碳/酚醛复合材料的表面形貌及其演变机理研究

2012-03-13詹茂盛郭丹丹

詹茂盛, 郭丹丹, 王 凯

(北京航空航天大学材料科学与工程学院,北京100191)

碳/酚醛复合材料由于其良好的耐烧蚀性而被用作防热复合材料使用,保护航天器中的金属或非金属结构,然而当航天器在低地球轨道(LEO)中运行时,原子氧以7~8km/s的相对速率撞击飞行器表面,且原子氧本身是一种强氧化剂,这足以使复合材料树脂基体的化学键断裂并发生氧化[1,2]。众多研究表明[3~5],原子氧会剥蚀树脂基体,破坏树脂与纤维的黏结,造成航天器材料的质量和厚度损失,降低其可靠性和寿命。

航天器常采用碳/酚醛复合材料作为烧蚀型防热材料,其烧蚀机理属于炭化烧蚀型,即以自身质量的消耗吸收热量以此降低材料内部的温度,达到防热的效果。而酚醛树脂之所以能保持高的炭化率是因为其炭化时由—CH2—自由弯曲连接起来的苯环平面之间进一步缩合稠环化时,再形成新的五元环及六元环结构的立体位阻效应小,从而易于生成炭质材料的乱层结构[6~8],使炭化过程稳定。因此,有必要考察原子氧对碳/酚醛复合材料剥蚀行为和微结构的影响,从而为该类复合材料在LEO环境中的服役寿命评价和耐原子氧能力的提高奠定基础。

本工作拟采用原子氧地面模拟的加速侵蚀实验,从质量损失、表面形貌以及化学结构变化等方面研究碳/酚醛复合材料在原子氧环境中的微结构演变,得出碳/酚醛复合材料与原子氧的作用机理。

1 实验部分

1.1 原材料与试样制备

日本东丽公司T300碳纤维;国产氨酚醛树脂。

酚醛树脂由氨酚醛树脂粉经180℃模压成型,再置于真空干燥箱,在180℃下处理5h,样条尺寸为60mm×10mm×5mm。

碳纤维的辐照试样是通过将两束10mm长的碳纤维于玻璃板上均匀铺成10mm×10mm的试样,再进行原子氧辐照。

碳/酚醛复合材料由氨酚醛树脂和T300碳纤维斜缠成型;试样尺寸为10mm×10mm×5mm。

1.2 原子氧辐照

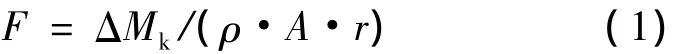

原子氧实验前将材料裁成1cm×1cm大小的正方形试样,60℃真空干燥8h后进行20h的原子氧暴露实验,期间每隔一定时间对试样称重,考察质量损失(Δm)与暴露时间(t)的关系。原子氧设备的真空室工作气压为0.15Pa,放电电压120V,放电电流为140mA。在样品盘不同位置放置标准Kapton试样用于计算原子氧通量与累积通量,计算公式如下:

式中:F是原子氧累积通量,atoms/cm2;ΔMk是质量损失,g;ρ是材料密度,g/cm3;A是试样面积,cm2; r是材料剥蚀率,cm3/atom。对于Kapton薄膜来说,ρ=1.4g/cm3;r=3×10-24cm3/atom。

质量损失率按式(2)计算:

式中:Mi为第i时刻试样的质量;M0为老化前试样的质量;S为试样的表面积。

1.3 表面形貌观察

采用CS3400型扫描电子显微镜观察原子氧辐照前后试样表面形貌的演变。

1.4 化学结构表征

采用美国Nicolet公司Nexus-470型傅立叶红外光谱仪,对辐照前后的酚醛树脂试样进行傅里叶变换衰减全反射红外光谱(ATR-FTIR)分析。

采用PHI-5300 ESCA型X射线光电子能谱仪对辐照前后的碳纤维和酚醛树脂进行XPS分析。测试条件为:主真空室压强为1.33×10-8Pa;分辨率为0.8eV;采用Al/Mg双阳极靶。

2 结果与讨论

2.1 质量变化

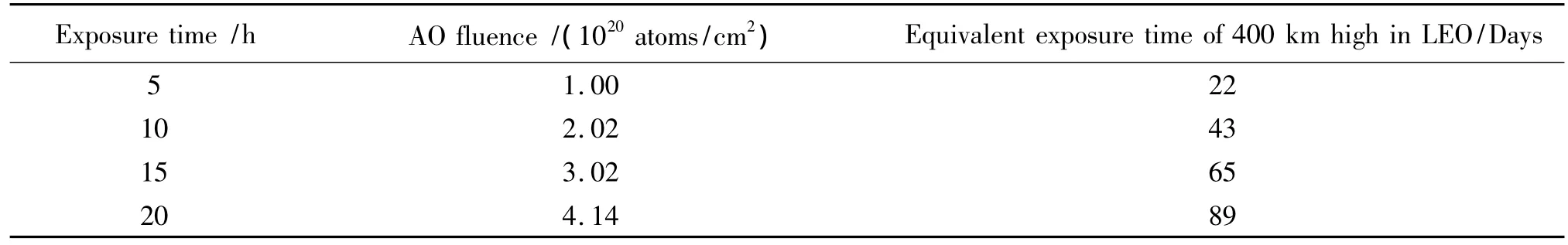

表1是由Kapton薄膜质量损失为参照计算所得各辐照时间点的原子氧通量;图1是碳纤维、碳/酚醛复合材料和酚醛树脂在原子氧环境中的质量损失率曲线。结果表明:随原子氧通量的增大,三者的质量损失率增大,这主要是因为原子氧具有很强的氧化性,可与材料直接发生氧化反应,产生小分子挥发份,导致材料质量的损耗。

表1 原子氧暴露试验各时间点的原子氧通量Table 1 The AO fluence of the atomic oxygen exposure test

图1 碳纤维、碳/酚醛复合材料和酚醛树脂的质量损失率变化曲线Fig.1 Mass loss of phenolic resin,carbon fiber and composites after atomic oxygen exposure

复合材料的质量损失率远远大于树脂和纤维,当原子氧通量为4.14×1020atoms/cm2时,碳/酚醛复合材料、酚醛树脂和碳纤维的质量损失率分别为6.63mg/cm2,3.02mg/cm2和2.90 mg/cm2。这可能是因为复合材料在成型加工过程中存在缺陷,这一方面可能导致复合材料在测试环境下发生真空脱气,导致质量损失,另一方面,使原子氧与复合材料接触的实际面积增大,且更容易进入材料内部,导致复合材料的质量损失率最大。

此外,酚醛树脂的质量损失率与原子氧通量近似成线性关系,而碳纤维和复合材料则表现出明显的非线性,其实验前期的质量损失率明显大于后期。这是因为酚醛树脂组分单一,因而表现出线性质量损失行为。对碳纤维而言,非线性的质量损失行为可归因于其表面的上浆剂首先被氧化剥蚀,而上浆剂的氧化剥蚀速率相对于碳纤维本体更高。复合材料由树脂和纤维组成,前期剥蚀的主体是树脂以及部分碳纤维,而后树脂逐渐减少,裸露的碳纤维成为剥蚀的主体,因此这两者的质量损失速率都存在一个转折,即前期聚合物(树脂和上浆剂)的剥蚀使其产生的质量损失速率与后期纤维本体的剥蚀产生的质量损失速率不同。

2.2 表面形貌演变

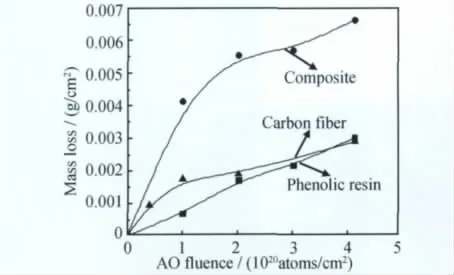

图2 经原子氧辐照的碳/酚醛复合材料表面形貌SEM图 (a)未辐照;(b),(c)20hFig.2 SEM photographs of the carbon fiber/phenolic resin composites (a)before exposure;(b),(c)20h

图2是碳/酚醛复合材料原子氧辐照前后的表面形貌变化图。由图2a和图2b可知,未经原子氧辐照的材料,纤维与纤维之间存在树脂黏结作用,实验中所用的复合材料是整体斜缠成型的,且将其裁成了10mm×10mm的试样,因此导致试样中存在纤维断裂,经原子氧辐照后,树脂被氧化和剥蚀,导致纤维与纤维之间失去了树脂黏结;由图2c可知,原子氧辐照后,纤维表面变得粗糙,20h后纤维的形状已不再呈圆柱形,这说明碳纤维在原子氧环境中也会发生剥蚀,结合图2b可知,后期碳纤维成为原子氧剥蚀的主体;上述两者的综合作用导致复合材料产生质量和厚度的损失,且由图2a可知复合材料表面粗糙,原子氧的接触面积大,导致其质量损失率大。综上所述进一步证实了前述对质量损失原因的分析。

为了研究酚醛树脂和碳纤维与原子氧的作用机理,对辐照前后的酚醛树脂和碳纤维进行了SEM表面形貌观察,结果如图3和图4所示。

图3 经原子氧辐照后酚醛树脂表面形貌SEM图 (a)未辐照;(b)5h;(c),(d)20hFig.3 SEM photographs of phenolic resin (a)before exposure;(b)5h;(c),(d)20h

图3是酚醛树脂经原子氧辐照的表面形貌图,由图可知,经原子氧辐照的纯树脂表面由于氧化和剥蚀出现了孔洞,这与其他材料经原子氧辐照后的“绒状”表面不同[9,10],且时间越长,表面剥蚀越严重。

根据B.A.Banks提出的“掏蚀”模型[11~14]可知:未辐照的酚醛树脂表面平坦光滑,原子氧撞击到材料表面可能与树脂发生氧化反应,产生小分子气体逸出,破坏树脂表面的光滑性,也可能不与材料反应直接从表面反射,经过一定时间后与原子氧发生反应或撞击的地方会形成表面缺陷,使其更容易捕捉原子氧,且不断与基体发生反应,从而形成了孔洞;孔洞形成之后,原子氧能够与其壁多次碰撞,由于在开口处逃出角很小而最后被凹角捕获,使其在孔内发生氧化剥蚀,最后以周围未侵蚀材料的消耗为代价,坑蚀不断扩展。

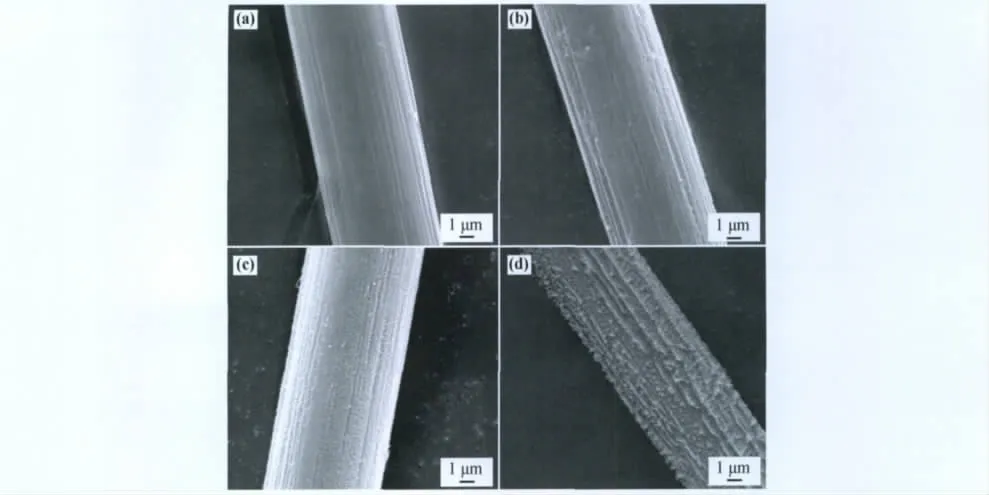

图4 碳纤维原子氧辐照后表面形貌变化 (a)未辐照;(b)5h;(c)10h;(d)20hFig.4 SEM photographs of the carbon fiber(a)before exposure;(b)5h;(c)10h;(d)20h

图4表示碳纤维表面形貌随原子氧辐照时间的变化,通过对比可知,未辐照的碳纤维表面分布着或深或浅的沟槽;原子氧辐照后,首先被氧化和剥蚀的是纤维表面的上浆剂,表面变得粗糙,沟槽的深度和宽度都增大,待上浆剂脱落后,原子氧侵蚀碳纤维本体,容易被沟槽捕捉,并在其中不断反应或反射撞击槽壁,使其变薄消失,最终导致沟槽变浅成细纹,且数量不断增大,20h后纤维被严重氧化和剥蚀,尺寸变小,且失去了原来的圆柱状,同时能明显地观察到沟槽的宽度变大,并蜿蜒崎岖的分布在纤维表面。

根据前述可知:原子氧环境中纤维表面的上浆剂首先被剥蚀,5~10h内原子氧剥蚀对残余的上浆剂进行剥蚀以及开始侵蚀碳纤维本体,而后纤维本体成为原子氧剥蚀的主体,这也证实了对图1中实验现象的分析。

2.3 原子氧氧化机理

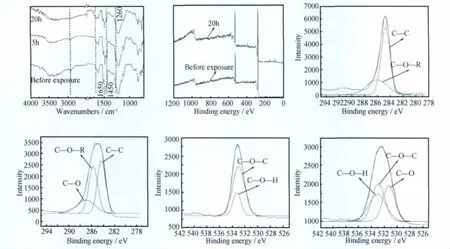

为了研究原子氧与酚醛树脂的氧化作用,对酚醛树脂进行了傅立叶变换衰减全反射红外光谱(ATR-FTIR)和XPS分析,图5a是辐照前后酚醛树脂的红外光谱图,图5b~f分别是辐照前后酚醛树脂XPS全谱以及C1s谱和O1s谱分峰情况,表2是辐照前后酚醛树脂表面元素含量变化。

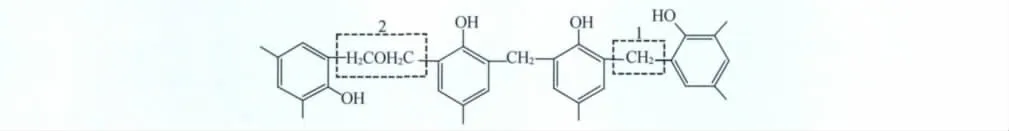

由图5a推测酚醛树脂的分子结构如图6所示,通过对比可知,经原子氧辐照后,在1650cm-1处出现了羰基峰,且1450cm-1处的亚甲基峰减小,说明酚醛树脂中的亚甲基能被氧化成羰基;同时1260cm-1处的醚键峰减小表明原子氧能使醚键发生氧化裂解反应[15,16];此外,对比图5c~f可知,酚醛树脂经原子氧辐照后在287.1eV(—C═O)出现了新峰,说明氧化产生了羰基,同时由表2可知,辐照前后树脂中—C—O—C—的含量由76.3%变为了34.8%,说明醚键含量的减小,从而进一步证明了红外分析结果。

综上所述,经原子氧辐照后酚醛树脂中的亚甲基(如虚框1所示)会被氧化生成羰基,而酚醛树脂之所以能保持高的炭化率是因为其炭化时由—CH2—自由弯曲连接起来的苯环平面之间进一步缩合稠环化时,再形成新的五元环及六元环结构的立体位阻效应小,从而易于生成炭质材料的乱层结构[6~8],使炭化过程稳定,因此亚甲基的氧化会增大树脂炭化时新的五元环及六元环结构形成的立体位阻效应,从而影响树脂的成炭率,降低碳/酚醛复合材料的耐烧蚀性,除此之外,酚醛树脂中的醚键(如虚框2所示)也能与原子氧作用发生氧化裂解,这是树脂表面氧元素含量增大以及树脂发生质量损失的主要原因。

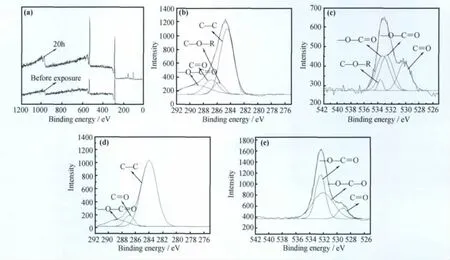

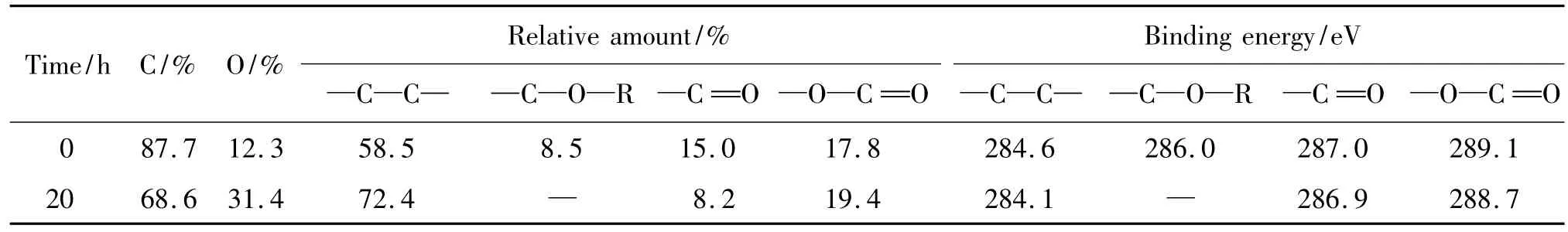

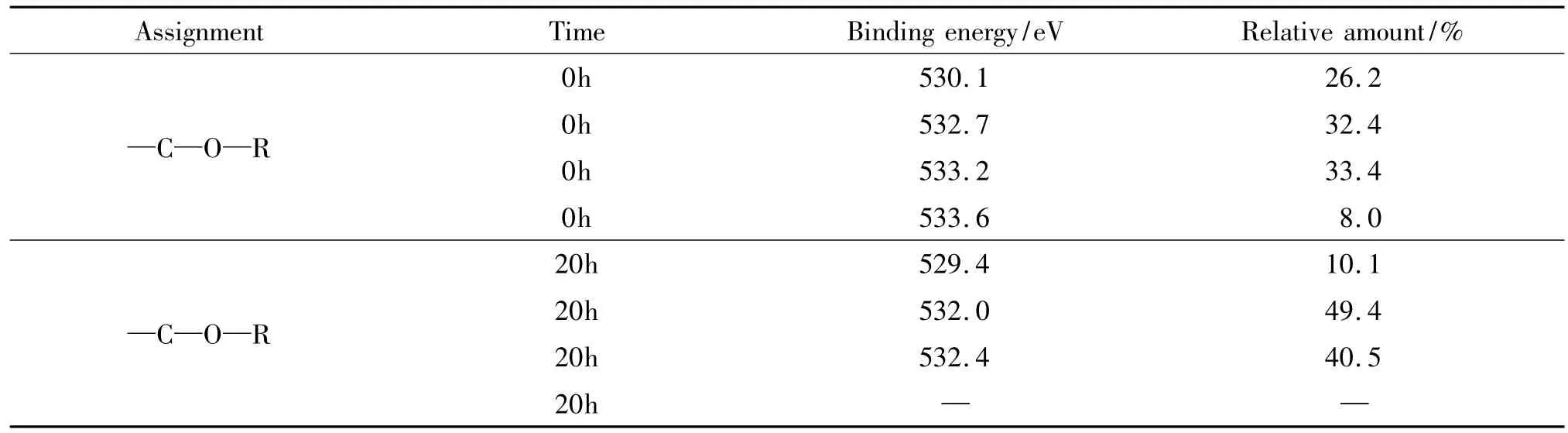

为了研究原子氧与碳纤维的作用机理,对辐照前后的碳纤维进行了XPS表征,图7是原子氧辐照前后碳纤维表面元素的XPS全谱以及C1s和O1s谱图,表3和表4是碳纤维辐照前后表面C和O元素的结合态及其相对含量;由表3可知,辐照20h后碳纤维表面的氧元素含量增大,由辐照前的12.32%增大为31.45%。

图5 酚醛树脂辐照前后FTIR和XPS谱图 (a)未辐照试样的红外图;(b)XPS全谱;(c)辐照前XPS C1s谱; (d)辐照后XPS C1s谱;(e)辐照前XPS O1s谱;(f)辐照后XPS O1s谱Fig.5 FTIR and XPS spectra of phenolic resin before and after exposure (a)FTIR spectra before exposure; (b)XPS survey spectra;(c)XPS C1s spectra before exposure;(d)XPS C1s spectra after exposure; (e)XPS O1s spectra before exposure;(f)XPS O1s spectra after exposure

表2 酚醛树脂辐照前后表面元素含量变化Table 2 Variation of surface chemical compositions of the phenolic resin observed from XPS

图6 酚醛树脂分子结构Fig.6 The molecular structure of phenolic resin

图7 辐照前后(即辐照0h和20h)碳纤维表面XPS谱图(a)碳纤维辐照前后XPS全谱;(b)辐照前XPS C1s谱; (c)辐照前XPS O1s谱;(d)辐照后XPS C1s谱;(e)辐照后XPS O1s谱Fig.7 XPS spectra of carbon fiber before and after exposure (a)XPS survey spectra;(b)XPS C1s spectra before exposure; (c)XPS O1s spectra before exposure;(d)XPS C1s spectra after exposure;(e)XPS O1s spectra after exposure

表3 碳纤维辐照前后表面C元素的结合态及其相对含量Table 3 Variation of C in carbon fiber observed from XPS

表4 碳纤维辐照前后表面O元素的结合态及其相对含量Table 4 Variation of O in carbon fiber observed from XPS

对未辐照的碳纤维表面C1s谱进行分峰如图7b所示,由图可知:在284.6eV(—C—C—),286.0eV (—C—O—R),287.0eV(—C═O)以及289.1eV (—O—C═O)[17,18]等四处存在峰,说明纤维表面含有上述各基团,这主要是由于纤维表面存在上浆剂。由图7d可知,辐照20h后286.0eV(—C—O—R)处的峰消失了,说明表面上浆剂中的—C—O—R在原子氧环境中被氧化和剥蚀了,但是—O—C═O和—C ═O峰依然存在,这可能是原子氧在与碳纤维的石墨结构发生氧化反应时生成了O—C═O和—C═O基团。由图7c和d可知O1s谱与C1s谱结果一致,进一步证实了上述结论。

此外,对比表3和表4可知,原子氧辐照20h后碳纤维表面—O—C═O之O1s结合能由532.7eV和533.2eV减小为532.0eV和532.4eV,且—C═O中O1s峰也向结合能低的方向移动,这是由于—C═O和—O—C═O中的碳氧双键与石墨结构中的苯环形成共轭结构,体系电子发生离域作用,使—O—C═O和—C═O中元素的电子结合能减小,这也进一步说明了原子氧对碳纤维的氧化,最终导致辐照后纤维表面氧元素含量增大。

3 结论

(1)在原子氧环境中,酚醛树脂和碳纤维均被氧化和剥蚀,当原子氧通量为4.14×1020atoms/cm2时,碳/酚醛复合材料、酚醛树脂和碳纤维的质量损失率分别为6.63mg/cm2,3.02mg/cm2和2.90 mg/cm2,复合材料中的孔隙和界面增大了原子氧的剥蚀面积。

(2)树脂和碳纤维与原子氧的作用符合“掏蚀”模型,树脂表面出现孔洞,酚醛树脂中亚甲基和醚键易被原子氧氧化,碳纤维表面的上浆剂在原子氧环境中首先被剥蚀,而后裸露的碳纤维本体与原子氧作用导致纤维截面不再呈圆形,且尺寸减小,表面出现浅而宽的沟槽,纤维表面出现大量—O—C═O和—C═O基团。

(3)原子氧对酚醛树脂的氧化剥蚀,一方面会使亚甲基氧化成羰基增大树脂炭化时新的五元环及六元环结构形成的立体位阻效应,从而影响树脂的成炭率,降低碳/酚醛复合材料的耐烧蚀性,另一方面也会降低树脂与纤维的黏结,同时暴露在原子氧环境中的碳纤维也会被氧化剥蚀而降低其对复合材料的增强效果。

[1]REDDY M R.Review effect of low earth orbit atomic oxygen on spacecraft materials[J].Journal of Materials Science,1995,30(2):281-307.

[2]ZHAO X H,SHEN Z G,XING Y S,et al.A study of the reaction characteristics and mechanism of Kapton in a plasma-type groundbased atomic oxygen effects simulation facility[J].Journal of Physics(D):Applied Physics,2001,34(15):2308-2314.

[3]WANG M Z,ZHAO X H,SHEN Z G,et al.Effects of plerospheres on the atomic oxygen resistance of a phenolic resin composite[J].Polymer Degradation and Stability,2004,86(3):521-528.

[4]HAN J H,KIM C G.Low earth orbit space environment simulation and its effects on graphite/epoxy composites[J].Composite Structures,2006,72(2):218-226.

[5]王明珠,赵小虎,沈志刚,等.微珠提高玻纤维环氧树脂抗原子氧剥蚀的研究[J].北京航空航天大学学报,2003,29(12):1064-1067. (WANG M Z,ZHAO X H,SHEN Z G,et al.Experimental investigations of improving AO-resistant characteristics of glass fiber/epoxy resin composite filled with superfine ceno spheres[J].Journal of Beijing University of Aeronautics and Astronautics,2003,29(12):1064-1067.)

[6]WANG Y Q,WANG A S D.On the topological yarn structure of 3-D rectangular and tubular braided performs[J]. Composites Science and Technology,1994,51(4):575-586.

[7]马伟,王苏,范秉诚,等.酚醛树脂激波管试验的高温热解研究[J].航空材料学报,2008,28(2):91-94. (MA W,WANG S,FAN B C,et al.Pyrolysis study of phenolic formaldehyde resin at high temperature by shock tube test[J].Journal of Aeronautical Materials,2008,28 (2):91-94.)

[8]张杰,黄玉东,刘丽,等.超声处理对酚醛树脂及纳米分散的影响[J].航空材料学报,2005,25(5):42-45. (ZHANG J,HUANG Y D,LIU L,et al.Effect of ultrasonic treatment on the phenolic resin and nanometer dispersion[J].Journal of Aeronautical Materials,2005,25(5): 42-45.)

[9]ZHAO W,LI W P,LIU H C,et al.Erosion of a polyimide material exposed to simulated atomic oxygen environment[J].Chinese Journal of Aeronautics,2010,23(2):268 -273.

[10]BITETTI G,MARCHETTI M,MILETI S,et al.Degradation of the surfaces exposed to the space environment[J]. Acta Astronautica,2007,60(3):166-174.

[11]多树旺,李美栓,张亚明.空间材料的原子氧侵蚀理论和预测模型[J].材料研究学报,2003,17(2):113-121. (DUO S W,LI M S,ZHANG Y M.Erosion theoretical and predictive models of atomic oxygen for space materials in low earh orbit[J].Chinese Journal of Materials Research,2003,17(2):113-121.)

[12]De GROH K K,BANKS B A,MCCARTHY C E.Misse 2 peace polymers atomic oxygen erosion experiment on the international space station[J].High Performance Polymers,2008,20(4/5):388-409.

[13]BANKS A,MILLER K,DE GROH K.Low earth orbital atomic oxygen interactions with materials[R].NASA/ TM,2004.

[14]ZHAO X H,SHEN Z G,XING Y S,et al.An experimental study of low earth orbit atomic oxygen and ultraviolet radiation effects on a spacecraft material-polytetrafluoroethylene[J].Polymer Degradation and Stability,2005,88(2):275-285.

[15]KLEIMAN J I,TENNYSON R C.Protection of materials and structures from the low earth orbit space environment[M].The Netherlands:Kluwer Academic Publishers,1996.

[16]MASAHITO T,OKOTA K.Atomic oxygen-induced polymer degradation phenomena in simulated LEO space environments:How do polymers react in a complicated space environment?[J].Acta Astronautica,2008,62(2/3): 203-211.

[17]LEE W H,LEE J G,REUCROFT P J.XPS study of carbon fiber surfaces treated by thermaloxidation in a gas mixture of O2/(O2+N2)[J].Applied Surface Science,2001,171(1/2):136-142.

[18]ZHOU J H,SUI Z J,ZHU J,et al.Characterization of surface oxygen complexes on carbon nanofibers by TPD,XPS and FT-IR[J].Carbon,2007,45(4):785-796.