6061-T4铝合金搅拌摩擦焊T型接头缺陷及性能

2012-03-13杨新岐徐效东张照华

周 光, 杨新岐, 徐效东, 张照华

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津300072)

T型接头(简称T接)是铝合金薄板结构组装中的重要连接形式,在航空航天、汽车工业及高速客车车体制造等领域具有广泛应用,但是目前国内尚未见到把FSW技术应用到T型接头工艺的研究报导[1]。而近年来国外T型接头FSW已引起人们普遍关注并进行了基础研究。Buffa[2~7]等对同种和异种铝合金分别采用搅拌摩擦焊T型连接,并致力于T型接头力学性能研究。他们的研究表明:在相同焊接条件下6082同种铝合金T型接头,无论从接头抗拉强度系数还是焊接缺陷消除方面都明显好于2024铝合金T型接头;圆锥形搅拌头焊接的6082铝合金T型接头拉伸性能高于圆柱形搅拌头焊接的接头,且当搅拌头的倾角为3°时无缺陷接头的抗弯性能最好;采用较小的轴肩焊接2024-T4与7075-T6组成的异种材料T型接头时,常会出现隧道及孔洞等缺陷,采用较大轴肩焊接可消除隧道缺陷并可得到抗拉强度稍低于 2024母材的 T型接头。Donati[8]同样也指出采用大轴肩焊接可获得高的抗拉强度。Tavares[9,10]等对6056/7075两种铝合金构成的T型接头进行了FSW力学性能测试,发现T接壁板方向的拉伸性能与6056铝合金对接接头性能相当,但是T型接头的伸长率急剧下降;而沿T型接头垂直于壁板方向进行三点弯曲试验时,其抗弯强度也只有6056铝合金对接接头的一半。虽然这些结果对研究生产具有较好的指导作用,但是,关于T型接头研究报导相对还是较少。

本研究对工业上广泛应用的6061-T4铝合金进行搅拌摩擦焊T型接头焊接研究。详细探讨了焊接速率及旋转速率对T型接头焊接缺陷及力学性能的影响。

1 实验

实验材料为3mm厚6061-T4(固溶处理+自然时效)铝合金,其化学成分如表1所示。

搅拌工具由H13工具钢制备,其轴肩直径为12mm,搅拌头为锥形,其长度为5mm,根部直径为6mm,顶端直径为3mm,搅拌工具倾角为2.5o。

T型接头构件由尺寸为300mm×60mm的长方形壁板和尺寸为300mm×65mm筋板焊接而成,如图1所示。为了实现焊接过程,设计研制了专用的铝合金T型接头FSW夹具装置,夹具圆角半径采用2.5mm。焊接时对铝合金表面进行打磨除去表面氧化膜,在铣床改进的FSW焊机上安装特制的夹具装置来固定壁板和筋板完成T型接头构件的焊接,焊接工艺参数如表2所示。

焊后截取各个参数下试样的横截面用光学显微观察可能存在的隧道缺陷,并对不规则的缺陷采用带标尺高倍放大拍照,而后分割成规则图形求出缺陷的近似面积。用维氏硬度计测量沿焊缝截面硬度分布,加载载荷为3kgf,保载为15s,最后用线切割把焊件切成宽为25mm的试样,每种工艺参数下5个试样。其中2个沿着壁板方向拉伸,另外3个沿着筋板方向使用特制夹具拉伸,加载采用力-位移控制的方式,加载速率为1mm/min。

表1 AA6061铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of AA 6061 aluminum alloy (mass fraction/%)

图1 FSW T接示意图Fig.1 Sketch of the FSW T-joint

表2 焊接工艺参数Table 2 Welding parameters

2 结果与分析

2.1 焊接缺陷

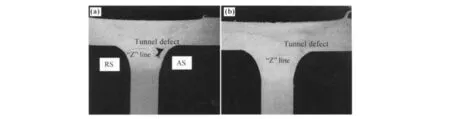

金相观察表明,在所研究的全部工艺参数范围内,T接壁板焊缝不存在任何焊接缺陷;但在筋板焊缝前进侧(AS)圆角过渡边缘都出现不同程度的隧道缺陷。典型的隧道缺陷如图2所示。从采用放大后分割计算所得到的隧道缺陷面积来看,ω/v= 1008/218 r/mm时缺陷最大,约为0.467mm2,而在ω/v=1541/142 r/mm时存在最小隧道孔洞缺陷,其面积仅为0.0036 mm2。

图2 典型的隧道缺陷和“Z”线 (a)ω/v=1008/218 r/mm;(b)ω/v=1541/142 r/mmFig.2 Typical tunnel defects and“Z”line (a)ω/v=1008/218 r/mm;(b)ω/v=1541/142 r/mm

为了定量研究隧道缺陷面积(A)随工艺参数的变化趋势,绘制了A随ω/v的变化图,见图3。图3表明当v不变时,缺陷面积随着ω增加急剧降低。由于FSW焊接过程中,焊接压入量(Plunge depth)变化很小(表2),可以近似认为FSW焊接线能量与ω/v呈正比关系。若保持v不变、ω增大可使焊接线能量明显增加,从而使得金属塑性流动体积增大,同时在搅拌工具的挤压和顶锻作用下,塑性金属向圆角过渡区填充更加充分,缺陷面积将明显减小。但在实验过程出现了ω/v=1541/142 r/mm缺陷面积比ω/v= 2256/142 r/mm稍大的反常情况,这可能与焊接过程中ω/v=2256/142 r/mm出现的异常塑性搅动有关,具体的原因有待进一步研究。

另外实验还发现,T接焊缝区存在类似对接焊缝中出现的“弱连接”线痕迹,即贯穿T接筋板焊缝截面的“Z”曲线[11~13]。但受到锥形搅拌头向下的挤压作用,“Z”线位置已偏移原始连接界面,下移到T接筋板焊核中,且工艺参数对“Z”线的形貌和位置影响不大,见图2。“Z”线在后退侧(RS)圆角区域较为明显并且向左下角倾斜,而前进侧“Z”线较模糊且近似为水平直线(图2)。“Z”线是一种“弱连接”线痕迹,但可显示T接中金属流动,即后退侧圆角区域金属向下流动较前进侧圆角区向下流动明显。

图3 隧道缺陷面积与焊接工艺参数关系Fig.3 Relationship between tunnel defects area and welding parameters

2.2 硬度分布

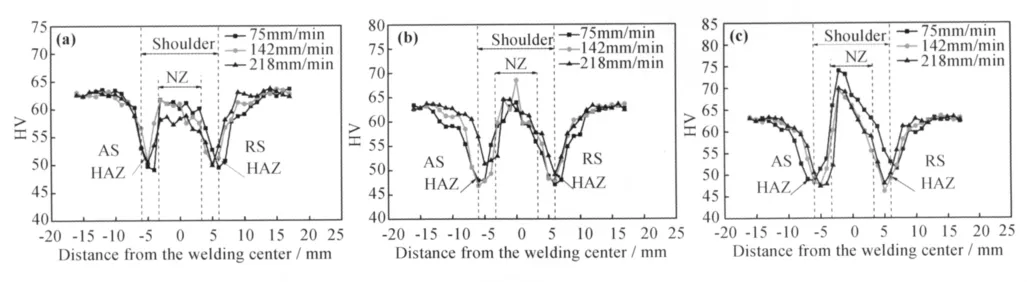

图4表示不同工艺参数下沿T壁板焊缝横截面中心的硬度分布。焊缝两侧由于受热产生明显的软化。软化区最低硬度基本上都位于轴肩下方,对应于微观组织中的热影响区(HAZ),其中ω/v=2256/142 r/mm对应的软化作用最明显,硬度最低,为46.2HV,与母材62.7HV相比下降了25.4%。当旋转速率ω由1008r/min增加到2256 r/min时,热输入增加,热影响区变大,软化区域的范围有所扩大(如图4a,b和c)。焊核区由于晶粒细化引起硬度上升,同时由于受到靠近前进侧焊核部位的晶粒变形大,畸变能增加,加工硬化等原因的影响,致使靠近前进侧的焊核硬度稍高于靠近后退侧的焊核硬度,且焊核区硬度随ω增大显著增高。这是因为ω=2256 r/min对应接头的热输入比ω=1008 r/min和ω=1541 r/min接头要多,焊核区晶粒可能会相对较大,包含的无强化相区域会相应减少,而无强化相区域多少将会显著影响细小晶粒材料的硬度但对较大的晶粒影响较小[14],从而致使ω=2256 r/min的硬度最高,超过母材16%以上。

图4 T接壁板焊缝显微硬度分布 (a)ω=1008r/min;(b)ω=1541r/min;(c)ω=2256r/minFig.4 Hardness profiles along the skin section of T welded joints (a)ω=1008r/min;(b)ω=1541r/min;(c)ω=2256r/min

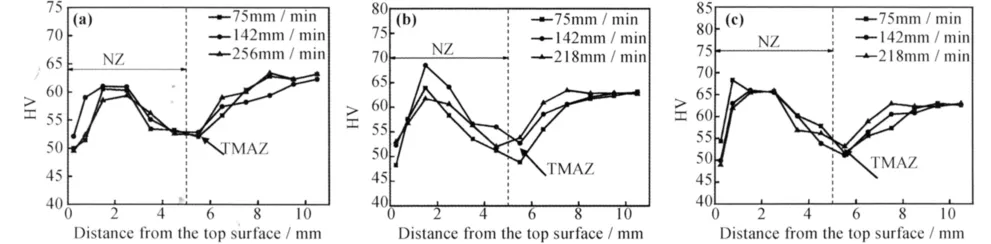

图5表示沿T接筋板焊缝横截面中心的硬度分布。可以看出,不同工艺参数下硬度分布近似呈现“N”形。壁板焊核表面轴肩热作用大导致硬度降低,ω由1008r/min增加到2256r/min时,表面最低硬度稍有减少。同时受筋板焊核与母材过渡热力影响区(TMAZ)位置强化相部分溶解的影响也出现一个低硬度区域,但各个工艺参数对此区域的最低硬度变化影响不大,其硬度约为52HV,与母材相比降低17%,这与筋板处热力区热输入较小有关。两个低硬度区之间受到动态再结晶形成的细小晶粒影响出现一个随转速增大而升高的高硬度区。

无论是壁板上的HAZ的软化还是筋板上的TMAZ的软化都将有可能是影响其强度变化的原因。

2.3 拉伸性能

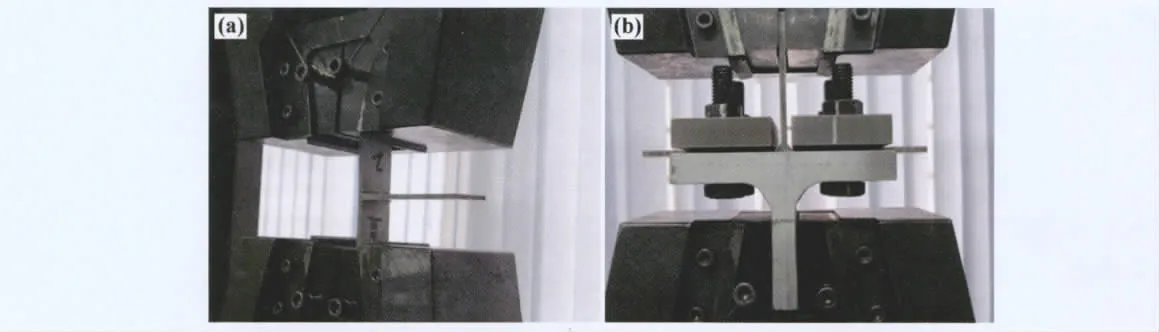

为了评价焊接隧道缺陷、“Z”线及局部组织软化对T型接头力学性能的影响,测试了拉伸性能。图6a沿壁板方向(T)拉伸测试装卡图,6b沿筋板方向(L)拉伸测试装卡图。抗拉强度的结果见图7。

图5 T接筋板焊缝横截面显微硬度分布 (a)ω=1008r/min;(b)ω=1541r/min;(c)ω=2256r/minFig.5 Hardness profiles along the stringer section of T welded joints (a)ω=1008r/min;(b)ω=1541r/min;(c)ω=2256r/min

从沿T方向拉伸的结果来看,当旋转速率由1008r/min变到2256r/min,强度稍有上升,但所有的强度都在170~180MPa之间波动(图7),这与壁板在焊前就是一个整体有关。其中,ω/v=2256/218 r/mm时,接头抗拉强度可达到母材的73.8%。各个工艺参数下接头强度下降与前面讨论的硬度下降相当(硬度下降20%~25%),且断裂位置位于轴肩下方硬度最低的区域,因此可以说明组织软化区是引起T方向拉伸强度降低的原因。另外在本实验中发现,当ω/v>10r/mm时断裂多发生在前进侧硬度最低区域;而当ω/v<10r/min时都在后退侧硬度最低区域断裂。无论是在前进侧还是后退侧断裂,断口均呈锯齿状或与加载方向成45°夹角剪切状(图8a)。

图6 T型接头中加载方式 (a)沿壁板方向(T)(b)沿筋板方向(L)Fig.6 Loading methods for T-joints (a)along skin direction(T);(b)along stringer direction(L)

图7 T型接头的抗拉强度Fig.7 Tensile strength of T-joints

沿L方向加载时,除转速为1008r/min的抗拉强度变化较大外,其余抗拉强度变化在185~201MPa之间(图8)。其中ω/v=1008/75 r/mm时,抗拉强度仅为母材的63%,这不仅与该工艺参数接头中存在较大隧道缺陷有关,还与存在较严重的未焊合开裂缺陷有关。但其他工艺参数下接头抗拉强度变化相对差异较小,在实验范围内ω/v=1541/218 r/mm时接头沿L方向抗拉强度最高,为201.4MPa,约为母材的83.5%。L方向加载除强度比沿T方向加载变化大之外,其断裂位置也呈现多样化。在低转速下(1008r/min)沿L方向加载,不是断裂在筋板的软化区,而是断裂在两板的结合面(bonding face)处,这是由于存在较大隧道缺陷和圆角未熔合形成有效冶金连接共同作用的结果,此时宏观断口中间部分呈现正断模式,两侧呈现剪切断裂模式,筋板从壁板中拔出(图8b)。但当转速升高到1541r/min和2256r/min时,断裂多出现在筋板上硬度最低的软化区而不是有小隧道缺陷和“Z”线的位置,少量出现在壁板上焊核与热力影响区的过渡区。在筋板软化区宏观断口呈现剪切断裂方式并伴有颈缩现象(图8c);而那些少量断裂出现在壁板焊核和热力影响区位置(图8 d),可能是由于该区域晶粒存在明显的差异以及装夹夹具对壁板剪切作用造成的复合拉剪断裂。由不同转速下L方向加载强度的变化和断裂位置的不同,可以得出低转速条件(1008r/min)下强度的降低是由隧道缺陷引起的;高转速下(1541r/min,2256r/ min)虽然存在较小的隧道缺陷和“Z”线,但对静载强度几乎无影响,强度降低是由局部组织软化引起的。

图8 典型的断裂方式 (a)T方向加载,ω/v=2256/142 r/mm;(b),(c),(d)L方向加载,ω/v分别为1008/75 r/mm,2256/142 r/mm,1154/142r/mmFig.8 Typical fracture modes of T-joints (a)loading along T direction with ω/v=2256/142 r/mm;(b),(c),(d)loading along L direction with ω/v equal to 1008/75 r/mm,2256/142 r/mm,1154/142r/mm respectively

3 结论

(1)当v不变时T接焊缝前进侧圆角过渡处容易产生随ω/v增大而减小的隧道缺陷,后退侧圆角区易出现清晰的“Z”连接线。

(2)T接壁板上出现两个随ω增加明显扩大的软化区和一个显著提高硬度的焊核硬化区;筋板热力区上出现一个对焊接参数不敏感的低硬度区域,其最低硬度与母材相比降低17%。

(3)热影响区组织软化是造成所有接头沿T方向抗拉强度下降的主要原因,断口以剪切断裂为主,在工艺参数为ω/v=2256/218 r/mm时强度达母材的73.8%;ω=1008r/min下L方向加载的低强度归因于较大的隧道缺陷,断口为正切混合型,而组织软化区是引起ω=1541r/min和ω=2256r/min对应的接头强度降低的主要原因,断口以切断模式为主,并伴有有限的颈缩现象,在所有参数中ω/v=1541/ 218r/mm对应接头沿L方向强度最高,约为母材的83.5%。

[1]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering(R),2005, 50(1/2):1-78.

[2]FRATINI L,BUFFA G,FILICE L,et al.Friction stir welding of AA6082-T6 T-joints:Process engineering and performance measurement[J].Proceedings of the Institution of Mechanical Engineers Part B-Journal of Engineering Manufacture,2006,220:669-676.

[3]BUFFA G,FRATINI L,MICARI F,et al.Material flow in FSW of T-joints:experimental and numerical analysis[J]. International Journal of Material Forming,2008,1(Suppl 1):1283-1286.

[4]BUFFA G,CAMPANILE G,FRATINI L,et al.Friction stir welding of lap joints:Influence of process parameters on the metallurgical and mechanical properties[J].Materials Science and Engineering(A),2009,519(1/2):19 -26.

[5]FRATINI L,ACERRA F,BUFFA G,et al.On the FSW of AA2024-T4 and AA7075-T6 T-joints:An industrial case study[J].International Journal of Advanced Manufacturing Technology,2010,48(9/10/11/12):1149-1157.

[6]FRATINI L,BUFFA G,SHIVPURI R.Influence of material characteristics on plastic mechanics of the FSW process for T-joints[J].Materials&Design,2009,30(7):2435 -2445.

[7]FRATINI L,BUFFA G,MICARI F,et al.On the material flow in FSW of T-joints:Influence of geometrical and technological parameters[J].International Journal of Advanced Manufacturing Technology,2009,44(5/6):570-578.

[8]DONATI L,TOMESANI L,MORRI A.Structural T-joint produced by means of friction stir welding(FSW)with filling material[J].International Journal of Material Forming,2009,2(Suppl 1):295-298.

[9]TAVARES S M O,CASTRO R A S,RICHTER-TRUMMER V,et al.Friction stir welding of T-joints with dissimilar aluminum alloys:Mechanical joint characterization[J].Science and Technology of Welding and Joining,2010,15(4):312-318.

[10]TAVARES S M O,AZEVEDO P C M,EMILIO B,et al. Friction Stir Welding of T-Joints in Dissimilar Aluminum Alloys[C]//2008 ASME Mechanical Engineering Congress and Exposition,Proceedings of IMECE2008.Boston,2009,4:265-273.

[11]DI S S,YAND X Q,FANG D P,et al.The influence of zigzag-curve defect on the fatigue properties of friction stir welds in 7075-T6 Al alloy[J].Materials Chemistry and Physics,2007,104(2/3):244-248.

[12]DI S S,YANG X Q,LUAN G H,et al.Comparative study on fatigue properties between AA2024-T4 friction stir welds and base materials[J].Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing,2006,435:389-395.

[13]SANDSTROM R,ERICSSON M,JIN L Z.Fatigue properties of friction stir overlap welds[J].International Journal of Fatigue,2007,29(1):57-68.

[14]SATO Y S,URATA M,KOKAWA H.Parameters controlling microstructure and hardness during friction-stir welding of precipitation-hardenable aluminum alloy 6063[J].Metallurgical and Materials Transactions(A): Physical Metallurgy and Materials Science,2002,3(3): 625-635.