一种厚壁双曲率补强板的成型工艺研究与实践

2012-03-12丁海明汤刚

丁海明 汤刚

(山东核电设备制造有限公司,山东 海阳 265118)

1 概述

大型压力容器的开孔补强常采用整体补强的方式,补强板的形状应与壳体形状一致,以保证容器强度可靠性;容器封头的补强板一般具有厚壁、双曲率等特点,成型困难。本文主要针对位于椭球形封头上的整体补强结构的补强板成型工艺进行了研究与实践。

补强板的成型方法主要有整体模压成型、点压压制成型;整体模压的方法主要适用于大批量、中薄壁、热压成型的补强板;对于小批量、厚壁、冷成型要求的补强板一般采用点压成型工艺。点压成型不仅具有模具简单、操作方便等优点[3],还能大大降低对设备(压机)的要求、降低成本、提高效率。本文将介绍一种点压成型压制补强板的成型工艺。

2 模具设计

模具包括上模和下模,模具尺寸需要根据补强板大小、强度等因素而定;对于双曲率补强板,模具不易超过补强板长度太多;模具表面应光滑过渡,并打磨棱角,避免表面颗粒或棱角破坏补强板表面。模具设计过程中,需要考虑其与设备(压机)的联接,联接要简单、操作方便,上、下模具示意图如图1。

图1 上、下模示意图

随后,将模具安装到设备(压机)上,并保证上下模具平行。

3 压制过程描述

3.1 压制前准备工作

补强板边缘处理及清洁:为避免压制过程中补强板表面受力不均造成边缘拉裂现象,压制前需要将补强板边缘切割面打磨光滑,棱角磨钝,去除火焰等切割时产生的沟痕;为防止表面熔渣或颗粒嵌入补强板,需要清洁上下表面,如图2所示。

补强板标记:采用钢针等工具在补强板上表面的横向及纵向进行均分划线,并在厚度截面用记号笔做出标记,便于压制时查看和校准压制方向,如图2所示。在补强板内表面采用样冲点标注0°、90°、180°和270°方向,便于在以后的加工或安装过程中确定方向及补强板中心。

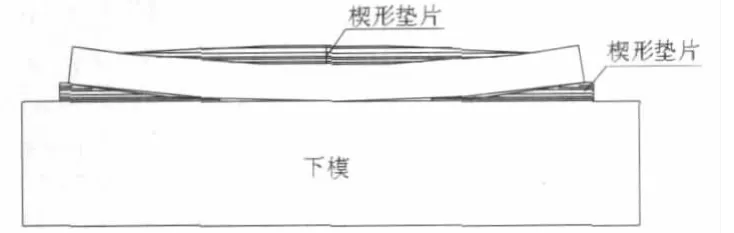

楔形铁皮准备:将白铁皮切成三角形,并按照图3进行折弯,折弯完成后,铁皮一侧较厚,另一侧较薄。

图2 补强板压制前标记图

图3 楔形铁皮折弯示意图

形状测量样板准备:根据补强板两个主要方向曲率要求,采用精密设备制作相应的形状测量样板,并进行标定。

3.2 压制小曲率方向

将补强板吊至下模,调整补强板小曲率方向与上下模垂直,启动下模平台,使上模尽量靠近补强板端部;从补强板一端开始压制,以图2划线为基准,每隔一定间距压制一次,直至压制完成为止;为防止补强板内表面出现较大压痕,应在补强板内表面与上模之间垫薄铁皮;压制时应边压制边用样板测量,直至补强板整体曲率合格,压制过程中应时刻注意上下模与母线平行。如果小曲率压制时出现压制过深的情况可暂时不用处理,因为在压制大曲率时小曲率方向会有所展开,待大曲率压制完成后再进行矫形。

3.3 压制大曲率方向

小曲率方向压制完成后,将补强板旋转90°,此时补强板与上下模之间将存在一定的间隙,压制时将制作好的楔形铁皮插入补强板与上下模具之间的间隙,由于铁皮较易被压缩,所以插入的铁皮必须足够厚,如图4所示。

图4 插入楔形铁皮示意图

压制过程与小曲率方向压制相同,每隔一定距离压制一次,边压制边用样板测量,直至曲率合格。大曲率方向压制完成后,用样板检查两个主要方向上的曲率是否符合技术要求或规范要求[1][2],如果某个方向或区域不符合要求,需要根据实际情况进行再次压制或矫形处理。

3.4 压制过程问题处理

在压制过程中可能会出现压制过深的情况,这种情况可以用反变形的方法进行处理。将压制过深的部位至于平台上部,在补强板上表面合适的位置放置两块方铁,再加压使其产生反变形;由于压制时补强板受力复杂,反变形与正常压制变形不是绝对的相反,这将导致反变形效果不是很理想,所以压制过程中,一定要控制好设备(压机)压力,尽量避免反变形操作。

结语

通过点压成型工艺实践:为小批量、厚壁、双曲率补强板制造提供了一种模具简单、成本低廉、实用性强的工艺方法;压制过程中尤其要注意上下模具与被压制方向保持垂直,并加强压力控制,尽量减少反变形操作。

[1]美国机械工程师学会(ASME)锅炉及压力容器规范2001版包括2002增补,第Ⅲ卷“核电厂部件,MC级部件”,第1册NE分卷.

[2]GB 150-1998,钢制压力容器[S].

[3]吴涛.球形封头冷压成形制造方法[J].石油化工设备技术,2008(6).