高压辊磨机安装施工技术

2012-03-10张伟许鹏

张伟 许鹏

(陕西建工集团设备安装工程有限公司,陕西西安 710000)

1 工程概况

高压辊磨机用于金属矿石破碎,可实现简化碎矿流程、多碎少磨、提高系统生产能力、改善磨矿效果或选别指标,解决了困扰矿山企业的难题,得到了矿山企业的认可。

高压辊磨机主要由机架、辊子、减速器、传动机构、液压系统、润滑系统及冷却系统组成,比国产辊磨机具有重量重、体积大、组装相对复杂、技术要求较高等特点。

高压辊磨机自重约121 t,额定功率2×750 kW,额定转速18.46 r/min,最大可调转速21.65 r/min,最小可调转速10.80 r/min,单位挤压力4 400 kN/m2,总挤压力6 600 kN,预设辊缝间隙7 mm,安全离合器断离扭矩9 200 N·m。

安装高压辊磨机重点和要点在于基座、机架的调整,辊子辊胎内孔加热及辊子的组装精度保证。

2 工程特点

1)垫铁位置地面的研磨采用角向磨光机械研磨,比手工研磨节约时间,提高品质。

2)采用液压电动扭力扳手紧固螺栓,比以往手工紧固螺栓节约时间,螺栓的紧固力均匀。

3)利用液压螺母安装及拆除轴承,比手工击打工效高,精度易控制,且不易损坏轴承。

3 工艺原理

高压辊磨机是一种基于层压粉碎原理开发的新型矿岩(物料)高效、节能粉碎设备,颗粒在粒群中的相互挤压下遭到粉碎,各颗粒由于所受压力大小的差异而产生不同程度的粉碎,这使颗粒强度大大降低,对后续粉磨工作极其有利。设备在运转中,各部位受力和振动很大。要求高压辊磨机各机械部位牢固可靠,辊轮、螺栓等紧固、配合紧密。安装质量的好坏,直接影响到设备正常的使用和整个粉磨系统的能量消耗。

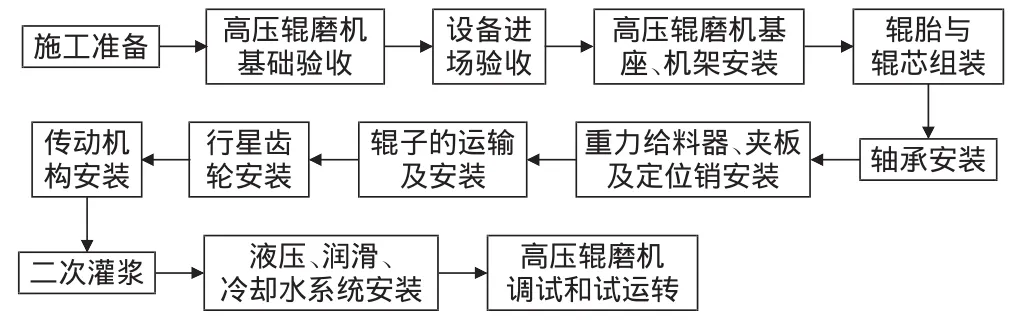

4 施工工艺流程

施工工艺流程见图1。

图1 施工工艺流程图

5 工程关键性技术

5.1 高压辊磨机基础验收

高压辊磨机基础除承受设备自身重量外,还要承受工作时所产生的振动力,因此安装前应对高压辊磨机基础进行严格的检查,除按照规范验收,必须查验基础的强度是否满足设计要求外(基础施工方出示检测报告),还应满足如下要求:

1)基础表面应平整,无露筋、裂纹、孔洞、蜂窝、麻面等现象;

2)基础的纵横中心线和标高均符合设计规定;

3)预埋螺栓套管的垂直度误差不得大于5/1 000,全长不得大于10 mm。

5.2 设备进场验收

根据业主或设备厂家提供的发货单和装箱单,结合设备说明书,对运输到现场的设备,打开包装箱,进行清点和外观检查。

设备开箱检查认可后,应认真整理有关的各种资料,办理验收手续,参加验收各方代表应签署验收记录。

5.3 高压辊磨机基座、机架安装

1)基座安装。

安装前将基座下接触面的防锈油用煤油清洗干净,接触面应无毛刺,然后将基座放在布置好的垫铁基板上用0.02 mm塞尺检查接触面的间隙,间隙小于0.02 mm为合格。基座与垫铁基板的接触面达到总面积的80%。

垫铁布置好后,在垫铁上方放上垫铁基板,将基座放在垫铁基板上,穿入地脚螺栓,找正找平。基座与垫铁基板之间用0.02 mm塞尺检查。局部塞入部分不得大于边长的1/4,塞入深度不得超过侧边长的1/4。

用水准仪粗调整两个基座的水平度,使水平度偏差小于2 mm。

用煤油清洗基座与机架接触面,完成后,把机架安装在基座上,用手带紧机架与基座的连接螺栓。

调整垫铁,用0.02 mm的塞尺检查基座与机架之间的间隙,小于0.02 mm为合格。

间隙调整完成,利用梅花扳手和液压电动扳手分4次紧固螺栓,紧固前在螺栓上涂上螺纹紧固胶,紧固胶能防止机械振动使螺栓松动。

2)机架安装。

a.用煤油清洗机架的辊子滑轨(精加工面),清洗完成后检查辊子滑轨,滑轨应无毛刺和损伤,用洁净的干布(丝绸或无尘布)擦拭干净滑轨面。

b.用水平尺分别放在滑轨上,找出4个角的最低点,调整垫铁,反复查找最低点,使四个滑轨初平。

c.初平后,把框式水平仪纵向、横向各放一个进行测量,纵向采用10 mm×3 000 mm的直尺垂直放在两个滑轨之间。利用大锤和小锤敲击垫铁,纵向、横向水平度误差不得大于0.02 mm。

d.精平完成后,点焊垫铁的侧面。

e.利用梅花扳手和液压电动扳手分4次紧固螺栓,紧固前在螺栓上涂上螺纹紧固胶,紧固胶能防止机械振动使螺栓松动。

f.记录检查结果,并报于相关单位签字认可。

5.4 辊胎与辊芯组装

1)组装前先测量辊胎的内径、辊芯的外径,辊胎的内径用内径千分尺进行检查,分度值为0.002 mm,外径千分尺适合此辊芯的国家标准外径千分尺为1 000 mm~1 500 mm,分度值为0.01 mm,分度值太大,采用设备自带专门测量辊芯的工具,测量分为上、中、下三部分,每部分又分为A,B,C三点,测量数据取平均值,测量的结果辊胎的内径小于辊芯的外径 0.2 mm~0.5 mm为合格,合格后进行下一步。

2)利用液化气燃烧器热装辊胎(见图2)。

图2 利用液化气燃烧器加热辊胎

3)用煤油清洗辊芯上的防锈油,辊芯上应无毛刺,然后把辊芯竖立在搭设的支架上,用水平尺调整辊芯的垂直度,擦拭少量的润滑油。

4)辊芯调整完成后进行辊胎的组装,吊装前,用丙酮擦拭加热内部,吊装离开10 cm,用水平尺调整辊胎的水平度,调整合格后快速套在辊芯上。

5)辊胎下部用四个螺旋千斤顶支撑住,通过调整四个螺旋千斤顶调整辊胎与辊芯的上下距离,用深度千分尺进行测量。要求上下距离误差不得大于0.02 mm。

6)利用空压机快速冷却辊胎边缘,通过辊胎内孔收缩达到与辊芯定位,之后自然冷却。

5.5 轴承安装

1)辊子冷却后,把辊子放倒,用水平尺调整辊颈的水平度,要求水平度不得大于0.2 mm;

2)用煤油清洗辊颈上安装轴承的部位及轴承各部件,检查辊颈安装部位有无毛刺,处理合格后,在辊颈上涂上润滑油;

3)根据图纸上的位置安装防尘密封环;

4)利用液压螺母安装轴承,轴承各部件上有钢印记,安装时认真核对印记,保证安装方向正确。

5.6 重力给料器、夹板及定位销安装

重力给料器安装在高压辊磨机上,侧板为活动侧板,可通过螺栓调节大小,从而实现给矿量的大小;夹板安装在重力给料器的侧面,隔绝重力给料器下以及往下至压辊正面压辊间隙的空间;定位销的作用是通过销子固定动、定辊之间的间隙。

5.7 辊子的运输及安装

轴承箱安装完成后进行辊子的运输,为防止轴承局部受力,损伤轴承,根据轴承座的尺寸,利用轴承座的螺栓孔,加工专用吊装梁,这样就能把辊子的两个轴承座连接成一个混体,使轴承座受垂直力。

在辊子运输到现场前,打开机架的支腿,支腿下有螺栓,用框式水平仪通过螺栓调整支腿的水平度,水平度偏差不得大于0.02 mm,调整完成后,在支腿滑轨和机架滑轨上涂抹润滑脂,将辊子吊装到机架支腿上,拆除吊装梁,移入辊子,安装完成。

5.8 行星齿轮安装

首先对行星齿轮箱进行清洗,行星齿轮箱洁净度要求高,采用丙酮或98%酒精进行清洗。行星齿轮与辊颈之间的配合为紧配合,辊颈与行星齿轮的间隙很小,在夏天时由于天气比较热,行星齿轮的间隙较大可直接进行安装,在冬天则要对行星齿轮进行加热,加热采用500 W白炽灯或500 W碘钨灯全封闭进行加热,当温度达到要求时进行安装。安装前用丙酮或98%酒精对辊颈和行星齿轮进行再次清洗。安装行星齿轮前用框式水平仪对辊颈进行测量,行星齿轮用三个倒链吊起,中间一个采用10 t倒链,侧面两个采用5 t倒链,先用三个倒链调整行星齿轮的上下高度,再用两个侧面倒链调整水平度。调整水平度时,在行星齿轮内部放置一个框式水平仪,根据上述测得的辊颈的偏差调整行星齿轮的偏差,调整完成后,平行移入即可。采用梅花扳手和液压电动扳手分4次紧固张紧螺栓。

5.9 传动机构安装

安装电机底座,穿入地脚螺栓,找正、找平。用0.02 mm的塞尺测量电机底座与基板的间隙,合格后将垫铁侧面点焊。用煤油清洗电机和电机底座接触面的防锈油,完成后,安装电机,根据规范要求找正、找平,纵向、横向偏差不得大于2 mm,水平度偏差不得大于2 mm。调整完成后采用梅花扳手和液压电动扳手分4次进行紧固,紧固前在螺栓上涂上螺纹紧固胶,紧固胶能防止机械振动使螺栓松动。

紧固完成,连接万向轴,万向轴螺栓用手动扭力扳手进行紧固。

5.10 二次灌浆

精平完成后,进行二次灌浆,对高压辊磨机机体基板、电机基板等底座浇灌高强度无收缩水泥并捣实。二次灌浆的混凝土强度应比设备基础强度高一级。

注意:二次灌浆工作必须一次连续完成,不允许多次间断进行。

5.11 液压、润滑、冷却水系统安装

油路系统中的管道全部为不锈钢管道,油路施工重点为对管道的脱脂、钝化,保证润滑油管路的洁净。

将需要脱脂、钝化的管道浸入槽中,浸泡8 h后捞出,用压力不低于2 mg/cm2的洁净水冲洗管道内外表面后,用脱脂或无脂的软料抽拉管道内部,自然风干或用无油压缩空气吹干后,用无脂布包扎管道两端待用。

5.12 高压辊磨机调试和试运转

1)高压辊磨机电气装置安装完成后,进行高压辊磨机的单体调试,主要调试电机正反转、液压系统、润滑系统及冷却水系统运转是否正常,其安全连锁装置、控制器、限位、信号和照明部分是否灵敏、可靠。

2)高压辊磨机的试运转包括空负荷试运转、负荷试运转。试运转时,邀请业主、监理、当地技术监督部门有关人员参加。

3)高压辊磨机空负荷试运转。

首先必须在不带联锁功能时,分别测试液压系统、润滑系统、压辊驱动单元、主驱动油冷却系统等驱动单元和设备部件。

检查所有的驱动和性能:空载运行高压辊磨机至少5 h;检查空载时的高压辊磨机是否有不正常的噪声、振动或者发热。

高压辊磨机空载试运行合格后,即可准备负荷试车。在对满载下加工物料的高压辊磨机进行运行调试时,必须注意氮气蓄能器的氮气压力;检查/调节安全联轴节的分离扭矩;液压缸排气;预加压力95巴、运行压力120巴~220巴。

6 质量控制

6.1 质量控制标准和规程规范

GB 50300-2001建筑工程施工质量验收统一标准;GB 50231-2009机械设备安装工程施工及验收规范;GB 50236-2011现场设备、工业管道焊接工程施工及验收规范;GB 50303-2002建筑电气工程施工质量验收规范;GB 50150-2002电气设备交接试验标准; GB 50276-98破碎、粉磨设备安装工程施工及验收规范。

6.2 关键部位的质量控制措施

1)安装前应对高压辊磨机基础进行严格检查。

2)根据制造厂提供的垫铁布置图,在基础上划出垫铁的位置;且垫铁安装符合规范要求。

3)高压辊磨机基座、机架安装:基座与机架之间的间隙、机架的水平度进行检查,所测数据符合设备技术文件要求。

4)辊胎与辊芯组装:组装前先测量辊胎的内径、辊芯的外径,辊胎的内径用内径千分尺进行检查,分度值为0.002 mm,外径千分尺适合此辊芯的国家标准外径千分尺为1 000 mm~1 500 mm,分度值为0.01 mm,分度值太大,采用设备自带专门测量辊芯的工具,测量分为上、中、下三部分,每部分又分为A,B,C三点,测量数据取平均值,测量的结果符合设备技术文件要求。辊胎的加热采用液化气燃烧器进行加热,加热到要求温度后进行组装。

5)辊子的运输及安装:运输辊子时,为防止轴承局部受力,损伤轴承,根据轴承座的尺寸,利用轴承座的螺栓孔,加工专用吊装梁,这样就能把辊子的两个轴承座连接成一个混体,使轴承座受垂直力。

6)行星齿轮安装:根据辊子辊颈轴颈的水平度偏差调整行星齿轮的水平度偏差,利用三个吊链进行调整。

7)二次灌浆:高压辊磨机精平完成后,进行二次灌浆,对高压辊磨机机体基板、电机基板等底座浇灌高强度无收缩水泥并捣实。二次灌浆工作必须一次连续做完,不允许中断多次进行。