大型数控强力旋压机关键零件制造工艺研究*

2012-03-09邹小堤张明庆何毅斌

邹小堤 黄 照 桂 林 张明庆 何毅斌

(武汉重型机床集团有限公司1) 武汉 430205) (武汉工程大学机电学院2) 武汉 430073)

(武汉理工大学智能制造与控制研究所3) 武汉 430063)

我国航空、航天、火箭、导弹、兵器等军事工业和通用机械、汽车等民用工业正迅猛发展,对关键零部件的可靠性、稳定性、耐疲劳性能的要求越来越苛刻.在这些关键零部件的加工过程中,采用旋压加工制造工艺完成薄壁回转体零件成形的优势越来越明显,对旋压技术和大型数控强力旋压机床的需求越来越迫切.西方工业发达国家将此类设备列为战略性物资严加管理,严禁向我国出口,因此,研制大直径、大推力、全数控的旋压机床,对满足国内军用、民用的工业需求,推动我国旋压加工技术的发展和打破国外对该技术的垄断等都将具有非常重要的意义[1].

本文针对我国航天领域亟须的大型数控强力旋压机的关键零件的制造加工工艺进行研究.其加工对象是大型导弹发动机壳体、大型运载火箭、洲际导弹直筒段等典型薄壁回转体零件的旋压成形.加工零件成形壁厚为3mm、高度为3 000mm、收口壁厚公差±0.5mm、表面粗糙度Ra3.2μm.

1 大型数控旋压机床国内外发展现状

近20年来,由于科学技术的进步,旋压成形加工技术无论在机床设计制造、基础性理论、旋压工艺,以及工程应用研究等方面都获得了创新性持续发展[2-5],出现了许多新型高精度数控旋压机床,目前旋压机床的发展重点是系列化和标准化.美国、德国、日本、西班牙和加拿大等工业发达国,已生产出先进、标准化程度高、系列化的数控旋压设备,其旋压工艺稳定,产品规格品种齐全.这些旋压设备已基本定型,应用范围广泛.

世界著名的旋压机床制造厂家德国LEIFELD公司的ST系列强力旋压机床,功率强劲,适用于制造高精度薄壁空心筒形结构件,能旋压长度超过10m的工件,管/筒壁厚度最大可减少90% 以上;其新近推出的ST 650H9100-4RS,具有可变的成形加工长度、高的制造质量、强的零件加工灵活性和低的生产成本,被加工零件的正向旋压成形长度可达9m、反向旋压成形长度可达13m以上,其最大轴向行程达9 100mm,可承载质量达4t的工件.

美国制造的最大400t双轮立式旋压机,可对任意合金筒形件进行旋压加工,对某些精密件收口壁厚公差可达±0.38mm,表面粗糙度Ra3.2μm.

日本东芝机械公司制造的高效率旋压机将液压仿真与数控技术相结合,热加工旋压成形各种形状的高压气瓶.

目前,国际先进水平的大型数控强力旋压机床,可旋压加工最大直径为6m的零件,旋轮施加压力可高达到数百t.

我国的旋压加工技术基本上始于20世纪60年代初,为了解决某些产品成形问题,部分军工部门(主要是航空航天领域)开始应用旋压技术加工诸如飞机副油箱、发动机燃烧室等产品,开始采用自制的简易旋压设备加工产品.航空航天、兵器和机械制造部门先后研制了多台旋压设备,在一定程度上解决了某些关键零件的加工问题.北京航空制造工程研究所先后研制了PX系列普通旋压机床和SY系列强力旋压机床.随后,北京有色金属研究总院、北京航空航天大学、西安重型机械研究所、青海重型机床厂、福建机械科学研究院、长春兵器五十五所、武汉重型机床厂等单位也有旋压设备问世.这些机床大多为简单的机械或液压仿形机床.

20世纪90年代之前,国产旋压机床主要为基于液压仿形技术为主,90年代之后才开始进行数字控制技术的旋压机床开发研制,产品多为中小规格、中低档范畴,在旋压推力、回转直径、零件长度、控制精度、自动化水平和设备可靠性等许多方面与国际先进水平相比,都存在着较大差距,远不能适应我国国民经济发展和军工事业发展的需要.特别是在基础理论、旋压工艺和工程技术应用研究方面至今仍然是薄弱环节,这已成为影响我国高中档数控旋压设备使用效率和旋压加工技术进一步推广应用的制约因素.

国内旋压设备经过40多年的发展,设计水平和制造水平明显提高.旋压机床的品种逐渐趋于完备,涉及强力旋压机床、普通旋压机床、内旋压机床、热旋压机床、轮辐旋压机床、皮带轮旋压机床、封头旋压机床以及其他的专用旋压机床.随着设计理念和方法的进步,国产旋压设备具有良好的性价比,其精度和性能已基本接近国际先进水平.特别是国际化采购渠道的畅通,使国产旋压机床具备了参与国际竞争的能力与水平.但在高档大型数控强力旋压机床设备设计制造、工程技术应用领域与国际先进水平相比仍有较大差距,远不能适应我国国民经济发展和国防事业发展的迫切需求.

虽然近些年来我国陆续从国外引进了多台数控旋压机床,但多为小型旋压机床(其加工直径大多在650mm以下,单轮推力在300kN以下),无法满足国内航天、航空和兵器制造业用户对能加工口径大于800mm以上大型数控强力旋压机床的迫切需求.

2 大型数控强力旋压机床关键零件制造工艺研究

主轴作为大型数控强力旋压机的核心部件,其加工精度将直接影响到机床的工作精度.由于这种机床的主轴属于超长、超重、高精度、高硬度的轴类零件,如何保证其制造精度,是加工制造过程中的难点.

由于主轴的毛坯为锻件,锻造后毛坯的内部存在大量锻造内应力,若不及时消除,会对加工产生影响.因此,在制造工艺上安排主轴锻造后进行正火处理,消除内应力,为机械加工作好准备.

2.1 加工工艺制定

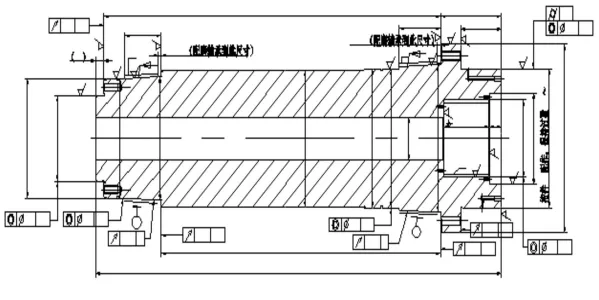

主轴的加工分为粗加工和精加工.根据主轴的结构(见图1)、特点、加工精度要求,在工件粗加工后、精加工之前,安排适当的热处理工序,有效地消除工件的残余应力,以提高主轴的加工精度和尺寸稳定性.主轴精加工时,在确定机床 、刀具、切削参数、工件的定位夹紧形式等方面都要以减小加工变形、保证加工质量为前提,同时要兼顾加工效率.

图1 旋压机床主轴结构

2.2 精加工技术工艺

车削和磨削加工是轴类零件主要的精加工方式.磨削加工主要用于难以切削的、高硬度材料的精加工.如淬硬钢的精加工,车削加工通常主要用于轴类零件淬硬前的加工,但随着现代制造技术的发展,越来越多的新型刀具材料不断被运用在数控机床上,特别是数控车削上,数控硬车削(以车代磨)在实际生产中的应用越来越广泛.一般认为淬硬钢硬度达45HRC以上的车削加工即为硬车削.因此,该主轴的精加工方式有2种方案:方案一,硬车削;方案二,磨削.

方案一的加工特点是生产效率高、锥面编程加工方便,但是硬车削要求机床系统必须有足够的刚性和精度,同时要求作为硬车削的刀具耐热性和耐磨性要好.而且在实际运用中涉及到工件的装卡、转速及程序等问题,掌握不好,会严重影响加工效率和精度,特别是在深孔加工时,硬车削效果不好.

方案二的加工特点是操作简单,加工精度高,且设备带有自动修复砂轮装置,加工质量稳定,但生产效率较低.

为了保证主轴淬火面的精度,综合各方面因素,主轴的精加工方式选择方案二.

2.3 加工环境

主轴的精加工安排在数控重型磨床上,该设备安装在空调厂房内,加工温度、湿度恒定,周边设备均为精加工设备,无强烈振源,设备带有冷却装置,加工过程中进行冷却,能减小加工过程中的热变形,良好的加工环境保证了主轴的最终加工精度.

2.4 装卡方式

精加工主轴的数控重型外圆磨床带有内磨头附件,既可以磨削外圆,又可以磨削内孔.由于主轴两端的外圆需要磨削,因此不能选择“夹-卡”方式.为此,在工艺上设计了2个工艺堵,一个紧固在主轴小头端,用于机床卡夹,另一个置于主轴大头端,用于机床尾座顶住工件;主轴中部架设中心架,防止主轴因自重变形.主轴外圆磨完后,尾座后移,取下大头端的工艺堵,在尾座端上利用内磨头来磨削大头端内孔,在一次装卡下完成主轴内、外圆的精加工,避免因多次装卡带来的找正误差,提高了主轴的加工精度.

2.5 制造加工工艺路线

1)备料、锻造毛坯.

2)热处理 正火,消除锻造内应力(便于切削).

3)划线 划找正线、小头端中心孔线.

4)打中心孔 上镗床,平端面打小头端中心孔.

5)粗车 粗车各外圆及端面,在大头端打引孔.

6)套料 按大头端引孔套中心孔.

7)半精车 采用“一夹一顶”的定位-夹紧方式,车削各外圆、端面.

8)中热处理 调质.

9)半精车 半精车各外圆、端面、内孔,留磨削余量.

10)镗钻 上镗床,钻各螺孔.

11)热处理 外锥面硬度50~55HRC;内孔硬度45~50HRC.

12)精磨 精磨各外圆、端面、锥面及内孔至图纸要求:外圆按工作台内孔实测尺寸配磨,保证过盈0.01~0.03mm;锥面与轴承配磨,接触面积不少于85%.

13)精车 按螺母配车螺纹,按工艺螺纹环规配车螺纹.

14)钳工 去毛刺,锐角倒钝,涂防锈油,打工件号.

15)检验.

2.6 加工结果

通过对影响大型数控强力旋压机关键零件加工精度各种因素的分析和解决方案的研究,在关键零件加工时,严格按照加工工艺的要求执行,并控制检测过程,得到关键零件的最终加工精度如下:主轴各外圆、内孔的尺寸公差均在图纸要求范围之类,粗糙度均为Ra0.2~0.4μm,与中心轴线的同轴度为0.01~0.015mm,2处1∶12外锥面的跳动为0.012mm,与轴承涂色检查,接触面积为85%,各端面的跳动为0.01~0.013mm.

3 结束语

旋压设备的制造应与旋压工艺密切结合,工艺需求是推动旋压设备发展的源动力.我国航空航天、兵器事业的迅速发展,一些直径越来越大、精度越来越高的薄壁回转体零件的需求日益旺盛,这对旋压设备的大型化提出了更高的要求.旋压机的大型化发展趋势又对其零件的机械加工提出了更大的挑战,本项目研制的大型数控强力旋压机关键零件的制造在这方面做出了有益的探索,取得了满意的效果,获得了宝贵而丰富的经验,为更大型旋压机的制造提供了借鉴.

[1]吴立波,张治民.旋压设备工艺研究[J].锻压装备与制造技术,2006,41(2):25-27.

[2]王雅君,林春庭,李继贞.大型立式强力旋压机的研制[J].航空制造技术,2011(17):62-65.

[3]侯红亮,余肖放,王耀奇.国内旋压设备及其相关技术的发展与现状[J].锻压装备与制造技术,2009(4):16-19.

[4]侯清海,王永军,王俊彪,等.普通车床改造成数控旋压机的关键技术研究[J].机床与液压,2006(10):233-235.

[5]王成和,刘克璋.旋压技术[M].北京:机械工业出版社,1986.