原料药合成车间工艺设计讨论

2012-02-27徐健

徐 健

(江苏正大天晴药业股份有限公司,江苏连云港 222006)

1 问题的提出

当前,我国药品生产企业非常重视各种制剂药品的上游产品——特色、创新原料药的生产,纷纷建设较大规模的原料药生产基地,以提升企业的核心竞争力。化学合成原料药由于广泛使用有机溶剂及酸碱等物料,具有易燃易爆、易腐蚀中毒、易产生怪异气味等特点。在原料药合成车间的设计方面应本着安全、环保、符合GMP规范、节能的原则,注重操作的安全环保化、密闭管道化、精细集约化。现就原料药合成车间的设计事项作以下分析,以探讨其中内在规律。

2 问题讨论

2.1 车间建筑外形

由于原料药合成车间通常使用和产生闪点较低的液体物料、爆炸下限较小的气体物料,因此其火灾危险性类别非常严格,对其建筑各构件的耐火等级、每个防火分区的最大允许面积、防火间距等均有严格的要求。原料药合成车间考虑到易燃易爆等特点,应采取安全可靠的防爆、泄爆、通风、安全疏散等设施[1]。在车间建筑外形方面,宜选择长条形状。利用进深较小的建筑易于实现有效泄爆及较短逃生路线,并可尽量利用自然通风和采光,从而达到安全、节能的目的。将易潮湿机组,如:水环式真空机组、热水循环机组等布置在条形车间后侧,缩短此类机组与使用点之间的距离,实现干湿区域既有效分隔又间距较短,便于互动操作并减少管道阻力。另外,考虑到在车间内部要设置若干非防爆功能间,如:人员进出通道、更衣、洗手等房间,以及分析检验、空调动力等房间。采用条形车间外形就可灵活采用纵向防爆墙分隔防爆区与非防爆区。

在化学合成工艺中,有些特殊操作如:酰化、投加氢化钠等反应,具有特别易腐蚀、导致中毒及爆燃等特点,对此类工艺操作应予以重点防控。针对此类操作一般采用单独设置小合成间,将其与常规化学合成操作间分开,并采用各自独立的通风系统,缩小相对重点防控操作区域的面积大小,灵活有效地实现分区管理。图1为原料药化学合成车间工艺平面示意图。

图1 原料药化学合成车间工艺平面示意图

2.2 刺鼻腐蚀液体物料投加

在化学合成反应中,经常会往反应釜中投加若干易腐蚀、刺鼻、导致中毒等特点的液体物料,特别是有些反应要求慢速滴加,整个加料过程会持续较长时间。如果采用敞口方式投加,对操作人员及环境都会造成有害影响,而且会对产品质量造成潜在的污染风险[2]。在此类液体投料过程中,为了保护人员、环境及产品质量,有效降低操作区域内的刺鼻气味,一般可采用高位罐密闭投料系统。此高位罐一般为耐腐蚀的PP塑料材质,顶部有2个接口:分别为进料口以及平衡通气口,罐底为出料口。高位罐进料口采用管道及阀门连接至室外或通风良好处,用于从大宗液体储罐中吸取料液至高位罐。高位罐出料口通过阀门及视镜连接至反应釜液体进料口。高位罐平衡通气口通过平衡气管连接至反应釜通气口,在连接管道上采用三通形式,接入真空、氮气、放空、安全阀、真空压力表,即可用于高位罐及反应釜之间平衡通气实现密闭管道加料,又可现实真空、氮气、放空的共享,减少不必要的管道敷设。图2为刺鼻腐蚀液体物料高位罐密闭投料示意图。

2.3 合成间双路排风

化学合成车间由于合成操作区易燃易爆的特点,虽然正常操作时房间换气次数未作强规限制,但是发生事故等紧急情况时,在通风方面需要不低于12次/h的换气次数。在合成车间由于人员的现场操作频繁,在正常情况下的排风应以有效排除合成操作产生的异味为目的,最大限度地降低异味对人员的影响。所以,在合成车间设计中,应尽可能采用密闭化设备及操作,减少敞口式或打开设备进行操作的方式,以便降低异味排放点的数量,并且可以有效避免人员操作及环境对产品造成的污染。

图2 刺鼻腐蚀液体物料高位罐密闭投料示意图

在难以避免的异味排放点采用近距离局部强效排风形式,将异味消灭在产生的初期阶段,杜绝异味的扩散、弥漫。这样才能有效保护操作人员的健康安全,并可对异味集中收集处理,如:采用酸雾吸收塔、碳纤维废气吸收塔等装置,防止异味在未经处理的情况下就释放大气,降低其对大气环境的污染影响。这种排风系统,本文将其命名为设备有机排风,需要较高的风压,但其风量一般不用达到12次/h的换气次数[3]。为了满足事故排风的强规要求,故需另外增设1套排风系统,用于发生事故时的房间通风,本文将其命名为房间事故通风系统。房间事故通风系统的排风口一般在合成车间均匀布置即可,不需要高风压,但其风量应满足与设备有机排风系统同时启动时换气次数不低于12次/h的强规要求。

2.4 反应釜釜顶接口分配

在化学合成车间通常需要使用搪玻璃反应釜,这种反应釜按照国标在小容积规格下,釜盖上可用的开孔接口较少。如50 L、100 L搪玻璃反应釜,如按照国标制造,釜盖上仅有3个可用开孔接口(不含测温接口及中央搅拌接口)。在合成反应中经常会出现反应釜较小但操作功能较多的情况,如:回流、浓缩、液体进料、固体投料、测温,真空吸料、氮气压料等功能,这样出现釜顶开孔接口不足的情况。在反应釜釜顶接口分配及管道连接方面,应本着紧凑集约,小功能让大功能,尽量不重复功能的原则。一般可将真空、氮气、放空、安全阀、真空压力表通过四通连接只占用1个接口。如果反应釜已接有浓缩真空功能,则在釜顶上就不必再接真空管道。如果反应釜已接有回流放空功能,在釜顶上就不必再接放空管道。一般可将回流、浓缩合并占用1个接口,观察视镜及固体投料合并占用1个接口。搪玻璃反应釜由于釜内较暗,为了便于观察釜内情况,一般需要将视灯和观察视镜分开对角放置,在釜顶接口实在不足的情况下,为保证其它重要功能能够实现,可取消固定的视灯口,将其改用手持式,或采用防爆手电,通过观察视镜口即采光又观察。另外,在釜顶接口分配中,宜将真空放空氮气等阀门尽量靠近观察视镜一侧,以便于在真空、放空、氮气压料时观察釜内物料情况。图3为搪玻璃反应釜釜顶接口分配示意图。

图3 搪玻璃反应釜釜顶接口分配示意图

2.5 冷却水系统及冷冻水系统

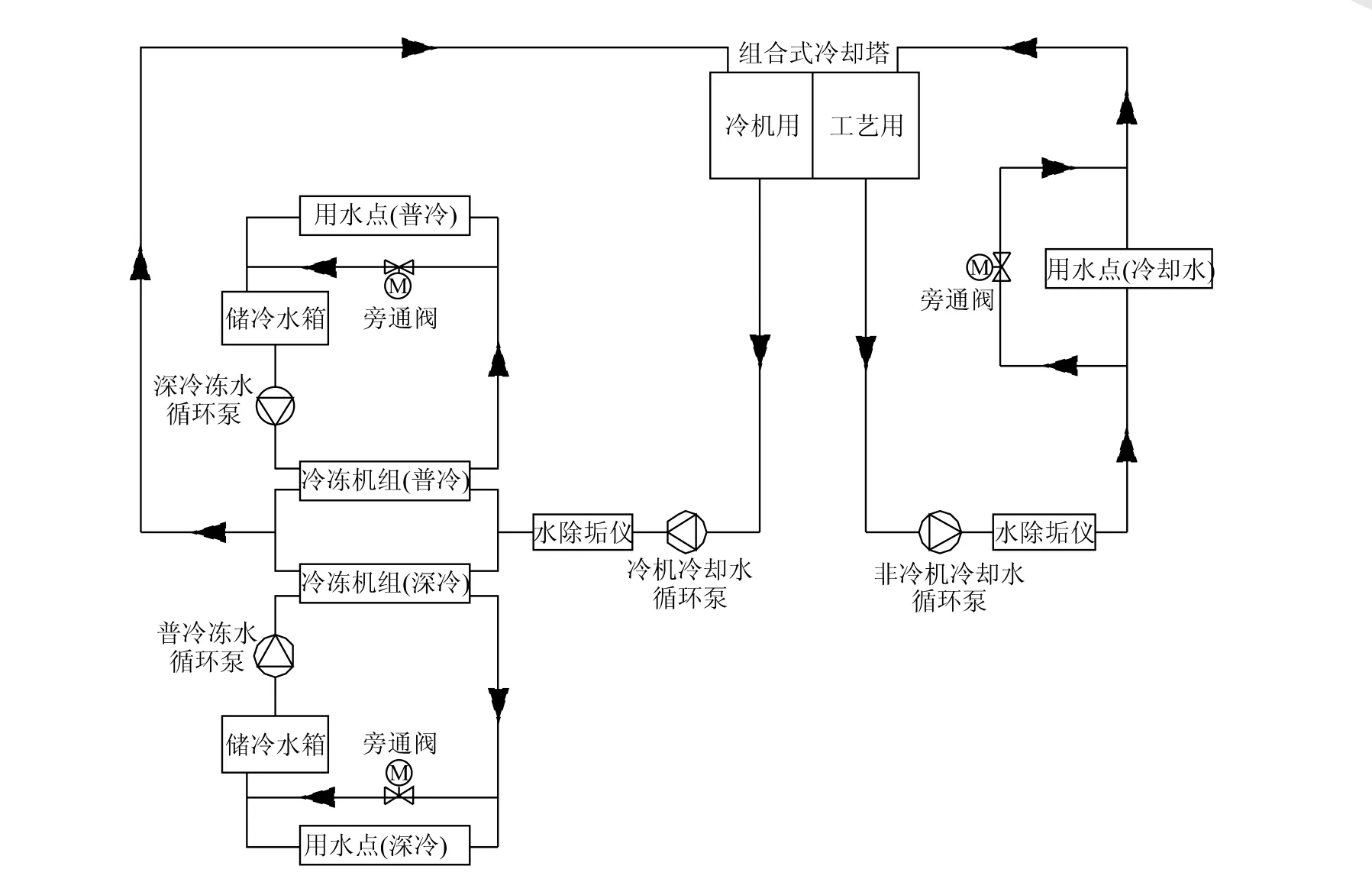

在化学合成车间,通常会用到冷却水和冷冻水介质。在回流、以及反应釜需要降至常温的情况下,需要冷却水介质,在采用制冷机组制备冷冻水时一般也会用冷却水,这样冷却水就产生了2种用途,工艺用以及冷机用。在合成车间的冷却水系统的设计上,如果只采用1套冷却水系统,共同给工艺以及冷机用,易造成工艺用冷却水与冷机用冷却水之间的相互抢水干扰。一般可采用2套冷却水系统,1套给冷机用,1套给工艺用。在选择冷却塔时,采用整体双组合形式,以便于安装及日常维护管理。在使用冷冻水介质时,有些工序需要的冷冻水温度较低,有些工序则不需要太低温度的冷冻水,故经常会出现2种温度的冷冻水系统。另外,由于反应釜夹套经常会通入多种介质实现升温及降温的目的,考虑到一些冷冻水介质如乙二醇在反应釜夹套使用时,如果遇到反应釜调整釜内温度更换夹套介质时,需要回收乙二醇冷冻液,以节约成本、减少浪费。为了便于回收冷冻水以及降低冷机的启停频率,需要在冷冻水循环系统中设置冷冻水储存缓冲水箱。在选择冷冻水箱时,也可参照冷却塔模式选择整体双组合式,分别给2种不同温度的冷冻水系统使用,以便于安装及日常维护管理。图4为冷却水与冷冻水系统示意图。

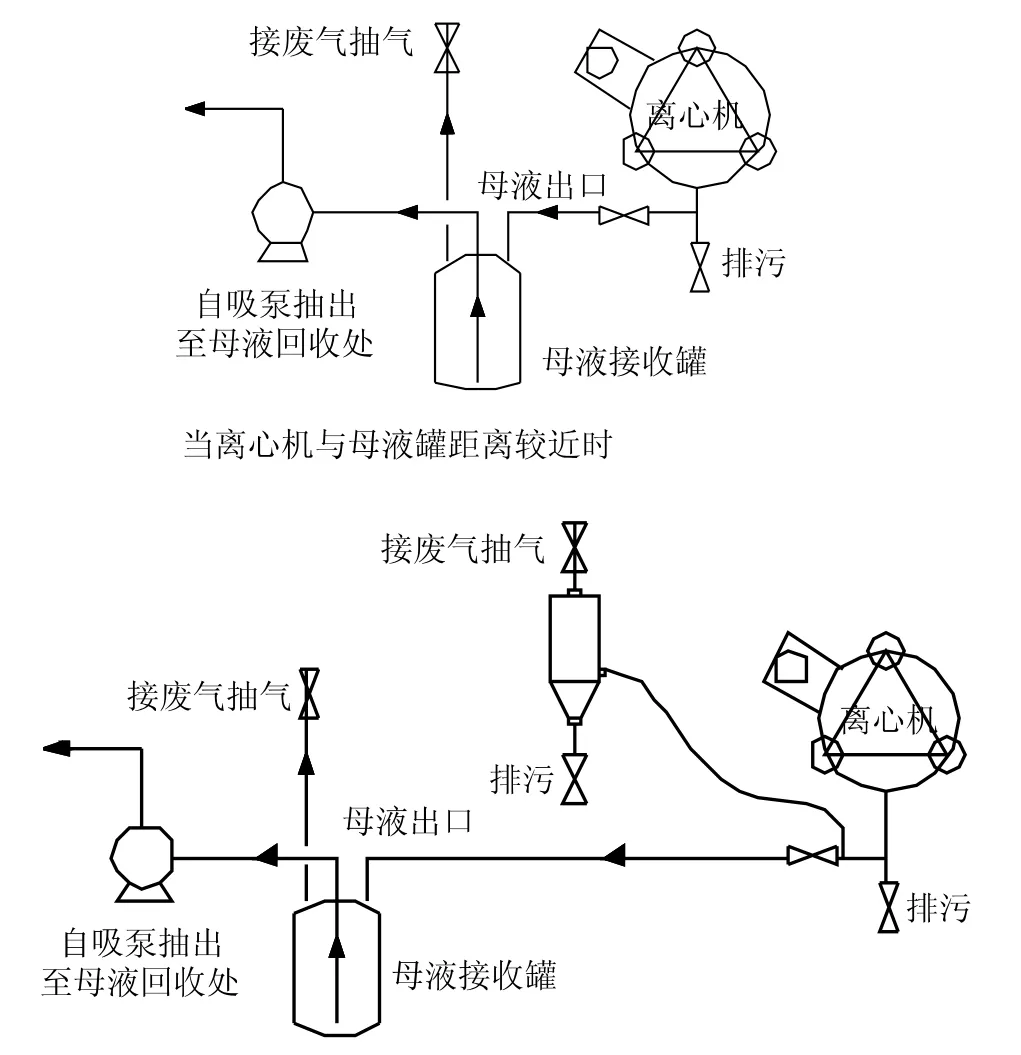

2.6 离心甩滤

在化学合成工序中,通常会出现采用有机溶媒结晶,然后离心机甩滤及甩滤后物料干燥等操作。在离心机甩滤过程中,由于采用有机溶媒,经常会散发异味,特别是有腐蚀刺鼻物料的离心甩滤,虽然采用衬四氟离心机防止腐蚀,但是刺鼻异味会严重影响离心机操作人员的健康。并且离心甩滤的过程中,经常需要收集母液再回收利用。为了防止异味蔓延,以及便于母液回收,一般可采用离心机密闭化甩滤装置。将母液接料罐安装在离心机下侧,可采用母液罐半地埋或其它方式,使得离心机排母液口高于接料罐母液进口,尽量依靠母液自身重力顺利流入接料罐,以防母液排放不畅导致离心机甩滤异味加重。在母液罐顶密闭连接有废气抽气口,将离心甩滤的废气抽走。当母液接料罐与离心机相距较远时,宜在离心机与母液罐之间的连接管道上增设三通,采用一个类似旋风除尘器的抽气缓冲罐,将离心机甩滤时的异味尽可能抽走,最大限度地减少离心甩滤现场的异味,减少对操作人员及环境的不良影响。图5为离心机密闭化甩滤示意图。

图4 冷却水与冷冻水系统示意图

图5 离心机密闭化甩滤示意图

3 结束语

在原料药合成车间工艺设计中,应结合原料药合成工艺,将安全、环保、GMP规范、节能等法规严格、灵活地运用,做到不违反强规,最大限度地减少化工异味,避免对操作员工及环境造成不良影响,真正做到原料药合成的清洁生产。这就要求在原料药合成车间工艺设计中,尽量采取密闭化、管道化的操作措施,做到精工细作,从而实现一个与员工健康及环境保护和谐一致的原料药合成车间。

[1] GB50016-2006,建筑设计防火规范[S].

[2] 中国药品生产质量管理规范[S](2010版).北京:国家食品药品监督管理局,2011.3.1.

[3] GB50019-2003,采暖通风与空气调节设计规范[S].