干燥机的内加热构件讨论

2012-02-27沈善明

沈善明

(上海三明蒸发干燥研究所,上海 200232)

1 概述

各式间接蒸汽加热干燥机不需要空气作载热体,排出的尾气中没有夹带热量的热空气,故不存在载热体带走热损失的问题,间接蒸汽加热干燥机就成了节能型干燥机,它的热效率至少是空气直接加热干燥机热效率的1倍以上。由于间接蒸汽加热干燥机全依靠加热面积和干燥物料热交换,使湿物料中的水分加热蒸发干燥,所以,一台间接加热干燥机的干燥能力和干燥效率,也全依靠加热面积的大小和结构。

耙式真空干燥机是很典型的间接蒸气加热干燥机,它是带加热夹套筒体内设搅拌耙结构的真空干燥机。定型的耙式真空干燥机规格是φ1 000 mm× 2 000 mm,主要用于染料和染料中间体干燥,迄今还在生产。该规格干燥机蒸汽加热夹套的加热面积为6.28 m2,容积为1.57 m3。按规定的容积装料系数为0.5,所以,实际起到干燥的加热面积仅3 m2左右。因为面积小干燥效率较低,难满足较大规模生产的需要,常常只能在一个厂房内设许多台相同规格的耙式干燥机,进行并联操作去满足同一个产品的产量需要。

为何不提供规格更大的耙式真空搅拌干燥机,来改变如此明显落后的生产格局,这是由于该型干燥机结构很难放大所致[1,2]。因为这种夹套结构单纯靠扩大筒体直径(D)来放大加热面积,会得到一种很尴尬的结果,如果直径扩大一倍到φ2 000 mm,则面积也扩大一倍到 12.56 m2,但它的容积是按直径(D)的二次方扩大,所以,容积就扩大到6.28 m3。如果用干燥设备单位容积V(m3)所拥有的单位面积F(m2)的F/V值来表示干燥设备的干燥能力,则放大前的F/V值为4 m2/m3,而放大后的F/V值就快速下降到2 m2/m3,使本来干燥效率不高的耙式真空干燥机的干燥效率进一步下降。即简单地通过扩大直径来达到扩大加热面积,会严重地影响干燥设备的干燥效率,形体庞大的干燥机会出工不出力地磨洋工,带来动力的极大浪费。当然也可以将筒体长度加长一倍,但这种小加热面积的干燥机搅拌轴长度达4 m,在结构上太不合理。所以,耙式真空干燥机的结构形式不变是出于无奈。

2 不满足现状求发展

在我初涉干燥机时,一面看到大量国产耙式真空干燥机几十年不变的落后,另一面又看到洋品牌大型蒸汽加热干燥机单台加热面积几十上百倍大于耙式真空干燥机。究其结构原因,洋品牌大型槽式干燥机无一例外,都在利用干燥机内部空间发展各式各样的内加热构件来扩大加热面积。如:槽式转盘加热干燥机在旋转轴上设密集大直径薄形空心加热转盘,每块转盘有两个加热面,在十几m长的轴上设几十片加热转盘后,干燥机的加热面积立竿见影就扩大到几百m2,使耙式真空干燥机相形见绌。显然,间接加热干燥机大型化的唯一途径是从速开发内加热构件。

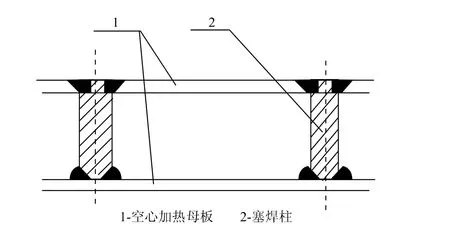

洋品牌槽式转盘加热干燥机的结构我们很难照搬,因为我们还不掌握在一根很长的旋转轴上焊接许多块空心加热转盘,不掌握焊接后旋转轴的热变形校正技术,但又不甘心在此困难面前认输。于是就反其道而行之,将槽式转盘加热干燥机的动和静的部件对换,动的部件使之变成静的,原来静的则变成动的。如:将空心加热转盘不再焊接在旋转轴上,而与槽体加热夹套焊接固定,原来静止的刮板紧固在旋转轴上,起推动物料前进和并在与空心加热盘相对旋转运动中刮除固定加热盘上的粘附物料,在旋转轴上采用非热加工的紧固技术,旋转轴就不再受焊接热变形的影响。一种可以大幅度扩大加热面积的我们命名为(固定)板式加热搅拌干燥机[3]诞生了。在这种干燥机中采用了传统塞焊加强结构的空心加热平板。在干燥技术还来不及暴露包括内加热板加强结构等问题前,技术开发工作只能草草收场。传统塞焊加强结构空心加热板的结构如图 1所示。

3 从好奇到用心研究双锥真空干燥机

在许多年前的药机设备展览会上展出最多、最普遍的干燥机要数双锥真空干燥机。看到双锥真空干燥机有这么大的市场感到好奇,想必有它的优点,值得去学习和研究。

首先,双锥真空干燥机也是属于节能型间接加热干燥机,结构上能在旋转动态条件下进行抽真空和加热,也可干净利落一次性加料和卸料而减少操作性污染,尾气经过滤排出最大限度减少产品损失。随着深入研究,也看到了双锥真空干燥机和耙式真空干燥机一样属于夹套加热结构,同样存在加热面积的放大问题。于是就将在板式加热搅拌干燥机研制时来不及在内加热构件上用心下的功夫,转移到双锥的内加热构件开发上来。

图1 传统塞焊加强结构空心加热板结构图

双锥真空干燥机干燥面积大型化开始时也是采用塞焊加强结构的空心加热板,这种结构加热板早就应用在药品真空干燥箱中,在板式加热搅拌干燥机中可能是加热板的厚度较厚,塞焊孔的焊接坡口加工规范,以及认真对待空心板内较高操作压力的危险性,所以,内加热板都经历了试压和生产的考验。但在作真空干燥和加热板中作常压低温饱和蒸汽加热的内加热板塞焊结构加工时,竟发生过多次焊接质量事故。归纳原因有:

(1)加热板采用≤3 mm不锈钢薄板,薄板上的塞焊孔坡口难按规范加工,从而影响了焊口的焊接质量;

(2)焊工思想上轻视真空操作压力而马虎从事;

(3)药机设备的焊口都打磨抛光,结合以上存在质量隐患更容易暴露出焊接质量问题的严重性。

在双锥真空干燥机日趋要求加热面积大型化面前,塞焊结构内加热板的质量问题变得越发突出,已严重影响双锥真空干燥机加热面积大型化发展。因为一台大型双锥真空干燥机中加热板的面积上百m2,板上有几千个塞焊点,只要其中有一个塞焊点焊接质量出了问题,一个焊接点爆裂,不仅仅是一块加热板的问题,而是影响整个干燥机的正常运转问题,特别是这种内加热板很难修复。

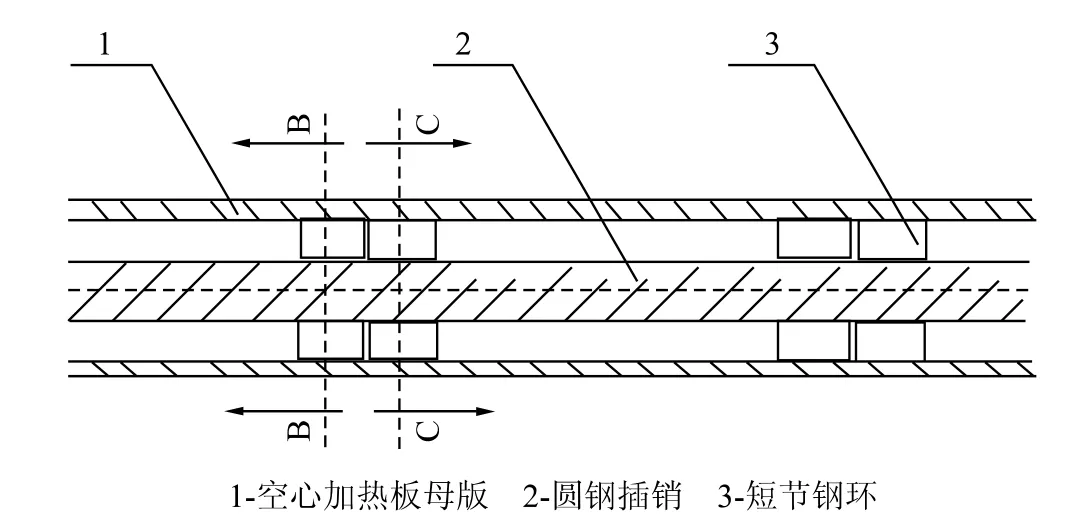

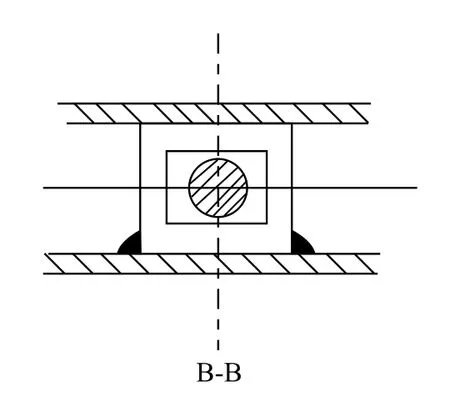

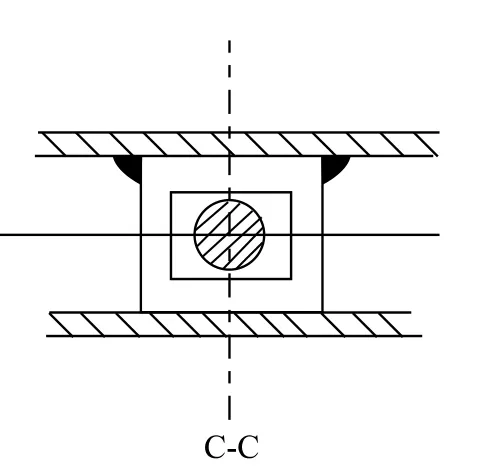

4 开发不破坏加热板母材的无损内加强结构替代塞焊加强结构

上面提到的塞焊加强结构的要害问题都出在加热母板上的打孔、开坡口和焊接上。所以,提出开发一种不破坏母板的无损加强结构的内加热板[4]。经过长时间的不懈努力,终于开发出了这种无损加强结构的内加强结构。它的结构如图 2,3,4 所示,在内加热板中按塞焊加强结构的要求布点,每一点上设一对短节钢环(3),每对短节钢环(3)中一侧的一个钢环焊接在一块加热板(1)上,而另一节钢环则焊接在另一块加热板(1)上,合上两块加热板后再在一排排短节钢环(3)中插入元钢插销(2),就可以将空心加热板的两块板紧紧锁在一起。无损加强结构内加热板确实是一种替代传统塞焊加强结构的较好的结构加强方法,特别适用于药机设备,它的母板表面完全不受焊接的影响,也不再存在塞焊结构的各种弊病引发的焊接质量事故。但它也存在短节钢环布点划线工作量大和很高准确性的要求,焊接的工作量也很繁重。

图2 无损加强结构的内加强结构图

图3 内加强结构剖面图

图4 内加强结构剖面图

5 开发不需要内加强结构的内加热板

鉴于无损加强结构内加热板的焊接工作量很大,自然会影响干燥设备的造价。为此就想到了能否开发一种不需要内加强结构的内加热板。我们曾开发了一种狭幅楔形内加热板[5],它的结构如图 5所示。

图5 狭幅楔形内加热板结构图

狭幅楔形内加热板由薄板折成,直接密集焊接在双锥真空干燥机的加热夹套内壁上,因为加热板的幅度较狭,能承受工作压力而不需要结构加强处理。虽然相邻内加热板的密度可以缩得尽可能地小,但由于受加热板狭幅的影响,严重阻碍了加热面积的扩大,特别是加热板直接焊接在锥体的加热面上,使这部分加热面积失去了原来应有的加热功能。

6 开发扁圆管内加热构件

在干燥机内加热构件上除了空心加热板外,更多的干燥机是直接利用圆形无缝钢管。考虑到圆形管对旋转运动中干燥物料的接触和对物料流动的影响,我们是否可给予改善,于是就想到如将圆形无缝管改形成扁圆形管子,在加热面积不变的条件下毋须作结构加强仍能保持较高的耐压强度,扁圆管子有利于和旋转中物料接触和热交换,有利于减低磨擦阻力。在这样的原则指导下,将扁圆管组合焊接成内加热构件,其结构如图 6 所示,扁圆管内加热构件[6]全由扁圆管构成,通过蒸汽凝水联通口(2)与加热夹套(1)沟通,它既不需要任何内加强结构措施,又具有耐压强度大和加热面积大的优点,材料易得,加工简单,造价便宜,特别是清洗方便。

扁圆管内加热构件的开发成功为双锥真空干燥机加热面积大型化创造了条件,结合已开发的无隐患真空密封件和低温蒸汽发生器,构成了扁圆管内加热双锥真空干燥机。

图6 扁圆管内加热构件结构图

7 历经曲折磨难内加热技术反璞归真

在一次扁圆管内加热构件作图时,忽觉得根本没必要将扁圆管截断再焊接成扁圆管内加热构件,而完全可以将扁圆管直接作为加热元件焊接到双锥体上,使历经多年遭受许多曲折磨难的内加热技术反璞归真。

直接用扁圆管作内加热元件的扁圆内加热管双锥真空干燥机[7]的结构如图 7所示。

图7 双锥真空干燥机结构图

8 结束语

在我退休后参加干燥机技术开发以来已有许多年,在这许多年时间中,可以说很多的时间是花在了干燥机加热面积的大型化上面,在干燥机内加热构件的开发上走了许多的弯路。这只能说自己能力低下是主要原因,幸自己还有一点自知之明,相信只要加倍努力奋斗去弥补自身能力不足的缺点,一定能为干燥机事业做出点滴贡献。

[1] 沈善明,解学友. 双锥真空干燥机的结构、节能和用材的讨论[J].医药工程设计,2009,30(1):6-9.

[2] 沈善明,解学友. 传统双锥真空干燥机需要升级改造[J]. 医药工程设计,2010,31(4):3-4.

[3] 沈善明,汪树华. 多用途板式加热搅拌干燥机的开发和应用[J]医药工程设计,1994,14(3):5-10.

[4] 沈善明. 无损加强结构加热板:中国:200820154931.7[P].

[5] 沈善明. 狭幅楔形内加热干燥机:中国:201110085611.7,201120097969.7[P].

[6] 沈善明. 扁圆管内加热构件:中国:201120223174.6[P].

[7] 沈善明. 扁圆管内加热双锥真空干燥机:中国:201110177756.X,201120285200.8[P].