浅谈覆盖件的冲压成型CAE分析技术

2012-02-20贾磊

贾 磊

(商丘工学院,河南 商丘 476000)

目前覆盖件及模具的设计制造工艺、先进装备及CAD/CAM的应用已取得了重要进展,缩短了设计制造周期、提高了产品的质量、减轻了劳动强度,但我国CAE的发展略显滞后。从模具开发的整个过程来看,设计初期的模具工艺结构、冲压工艺参数的合理选择,能有效地减少调试修模工作量,缩短了开发周期,降低模具成本。因而,推广应用先进的CAE技术,研究板料冲压的仿真成形是摆在覆盖件及模具行业面前的非常重要的课题。

1 CAE技术简介

CAE是计算机技术和数值分析技术相结合而形成的新兴学科。CAE的核心是数值计算方法,特别是有限元方法。经过几十年的发展,CAE已经达到了较高的水平,许多大型的通用分析软件已相当成熟并商业化。CAE软件分析的对象也逐渐由线性系统发展到非线性系统,由单一的物理场发展到多场耦合,并在航空航天、机械、汽车、船舶、建筑、电子等领域获得了成功的应用。

CAE(Computer Aided Engineering)是用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应、热传导、三维多体接触、弹塑性等力学性能的分析计算以及结构性能的优化设计等问题的一种近似数值分析方法。

2 CAE技术的发展

CAE,即计算机辅助工程,是指使用计算机对产品进行建模,模拟其在真实环境下的运行并观察其反映的过程。CAE与CAD/CAM的不同之处在于,CAD/CAM主要用于解决产品的结构设计和生产制造的问题,而CAE主要用于对产品进行模拟和分析,属于更高层次的应用。

CAE的理论基础起源于二十世纪40年代。1943年,R.Courant首次提出了有限元分析,即FEA的概念。Courant采用了基于变分的Ritz①方法,得到了振动系统的近似解。随后,1956年Turner等发表文章对该方法进行了详细的描述。1964年,Besseling元方法是基于变分原理的Ritz方法的另一种形式,从而使Ritz方法的所有理论都适应于有限元法,确认了有限元法是处理连续介质问题的一种普遍方法。

二十世纪70初,受计算机的限制,CAE主要用于航空航天、国防、核工业等领域,分析的范围也很有限。随着计算计技术的广泛使用和发展,有限元方法也迅速发展起来。以此理论为指导,FEA已由平面问题发展到空间问题,由线性系统发展到非线性系统;分析的领域从固体力学扩展到流体力学、传热学和电磁学等领域。将FEA逐渐由传统的分析和校核扩展到优化设计,并于CAD结合,形成现在CAE技术的框架。

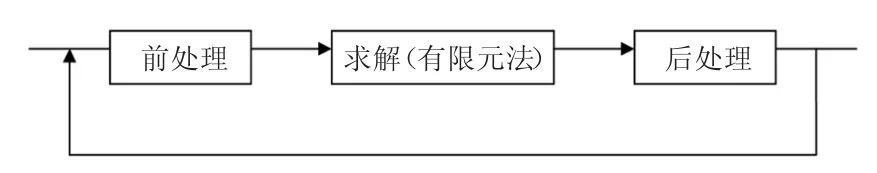

应用CAE软件对产品进行模拟和分析时,一般要经历如图1所示的步骤,即前处理,求解和后处理。

图1 CAE的一般步骤

3 CAE技术的应用及发展

3.1 CAE技术的应用发展

传统的产品设计方法是产品设计完之后生产样板,然后进行测试,其主要缺陷是在已经进行大量投入之后才能发现问题的所在,并需要进行大量的的后续修改工作。CAE的最大好处在于在概念设计阶段就可以对产品进行性能模拟,而不需要做样板,从而可以将产品的设计周期较传统模式提高40%~70%,大大缩短产品的设计开发周期,降低成本,提高产品的性能和质量。

除此之外,CAE还可以在产品的工作原理、工作性能、结构已经确定的情况下,通过模拟给出产品的最高性能;在产品工作原理不变的前提下,借助CAE计算分析指导产品中某些部分进行修改,以期得到更加优良的性能;对失效的产品进行分析,找出其失效原因,从而进行改进;另外,CAE软件在产品优化设计上的应用也不断扩大,从最初的几十个变量发展到上万个变量,从最初的结构尺寸参数优化,到现今的结构形状优化等。

综上所述,CAE的应用不仅可以在设计阶段发现产品的缺陷,缩短开发周期,降低设计成本,而且可以对现有产品进行优化和失效分析,从而提高产品的性能和质量,大大提高企业产品的市场竞争力。随着计算机技术向更高速、更小型化的发展和分析软件的不断完善,CAE的应用将越来越广泛。

3.2 覆盖件的CAE发展及应用

板料成形数值模拟研究始于20世纪60年代,之前人们主要用试验分析的方法了解塑性成形的性能,为设计提供依据。在20世纪70年代中期到80年代中期,主要是建立一些简单的有限元分析模型和应用,包括二维平面问题和轴对称问题,这阶段大多采用薄膜单元。20世纪80年代中后期开始三维板料成形分析研究,各种板壳单元被应用于成形分析。1973年,技术专家采用刚塑性有限元法模拟了板料冲压成形过程。1976年,技术人员用弹塑性有限元法模拟圆形板料在半球形凸模作用下的胀形和拉延过程。1978年,采用完全球冲头胀形及冲压成形过程,计算得到的应变分布与实验结果吻合较好。1980年,OH.S.I用刚塑性有限元法对成形中的拉弯进行分析。此时,人们从简单的轴对称胀形分析开始发展到三维形状零件的拉延分析,从薄膜单元发展到一般单元和蜕化壳元,发展了材料模型,如:刚粘-塑性、弹粘-塑性、结晶-塑性和速度敏感材料模型,从粗糙到逐步精确的接触摩擦模型,有限元显式积分算法也开始应用。20世纪80年代,板料冲压有限元数值模拟得到了迅速的发展。人们在1982年开发出了一套预测板料成形成败的软件,福特汽车公司的研究人员也从1980年开始就覆盖件成形分析的弹塑性有限元法展开研究,研制了MTL-FRM系统,并在实践中应用。20世纪90年代中期以后,人们除了继续以往的研究之外,很大部分注意力转向了解决实际加工中的工艺和技术问题,如多步成形、回弹起皱、压边控制、坯料形状、工艺设计及优化、复杂零件成形等。

目前世界各大汽车公司对板料冲压成形模拟都相当重视,欧美,日本等发达国家在汽车主要覆盖件开发过程中100%要经过仿真检验。很多实用的商业化模拟软件也在实践中得以应用。通用板料成形模拟软件如:ANSYS、ABAQUAS、MARC、AL GOR;专用板料成形模拟软件如:LS-DYNA、Dyanform、Auto-Form、PAM-STAMP等。

4 结束语

CAE从60年代初在工程上开始应用到今天,已经历了50多年的发展历史,其理论和算法都经历了从蓬勃发展到日趋成熟的过程,现已成为工程和产品结构分析中(如航空、航天、机械、土木结构等领域)必不可少的数值计算工具,同时也是分析连续力学各类问题的一种重要手段。随着计算机技术的普及和不断提高,CAE系统的功能和计算精度都有很大提高,各种基于产品数字建模的CAE系统应运而生,并已成为结构分析和结构优化的重要工具,同时也是计算机辅助4C系统(CAD/CAE/CAPP/CAM)的重要环节。随着CAE技术的广泛飞速发展,汽车覆盖件的数字化设计与制造借助CAE技术的发展已成为必然趋势。

[1]胡玉海.车辆结构强度基本理论与CAE分析技术[M].重庆大学出版社,2009.

[2]陈炎嗣等.冲压模具设计与制造技术[M].北京出版社,2000.

[4]郭春生等.汽车大型覆盖件模具[M].国防工业出版社,2001.