浅谈CNC机床加工中的主要误差及改善方法

2012-02-20王志学

王志学

(辽宁工程职业学院,辽宁 铁岭 112000)

机床精密程度,作为评判制造业发展程度的一个重要参考指标,是每一个国家都致力去提高和完善的。机床在使用的过程中,因为其本身由于制造能力造成的不可避免的误差,以及在长时间使用后磨损所造成的误差,会影响零件的加工精度。通过科学的方法,找出机床所存在的误差并加以改善,来提高机床精度,对制造业的发展有着举足轻重的作用。

CNC机床的加工精度,主要由数控系统的控制精度和机床的机械精度共同组成的。数控系统的精度高低、伺服控制的方法是否调整到最优,直接影响CNC机床的加工精度。

1 CNC机床加工中的主要误差

1.1 主轴的回转误差

机床主轴回转误差,实际上就是主轴在回转过程中,实际回转轴线相对于理论回转轴线的漂移,其对被加工工件的加工精度有着重大的影响。机床主轴的回转误差主要有3种形式:纯轴向窜动、纯径向跳动和纯角度摆动。而这3种形式在产生误差的过程中,往往是相互共存的。

1.2 导轨的误差

机床导轨副是实现直线运动的主要部件,其制造和装配精度,是影响直线运动精度的主要因素,是机床上确定各机床部件相对位置关系的基准,也是机床运动的基准。因此,机床导轨误差对零件的加工精度产生直接的影响。在加工过程中,导轨误差将会对水平面内和垂直面内直线度产生影响,同时也对导轨面间平行度和主轴轴心线平行度产生影响。

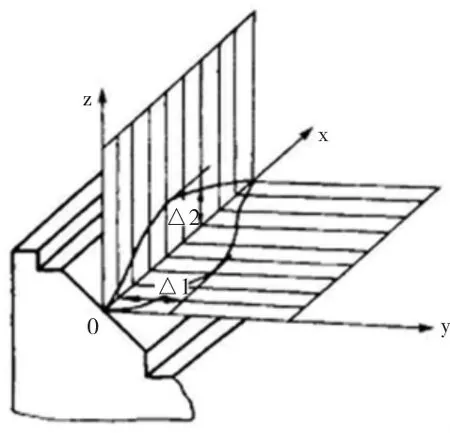

卧式车床导轨(如图1)在水平面内的直线度误差△1,会导致被加工工件在表面的法线方向上产生误差,降低了加工精度。而在垂直面内的直线度误差△2可引起被加工工件的形状误差和尺寸误差,不过影响要比△1小得多。

图1 卧式车床导致直线度误差

1.3 传动链误差

机床的传动误差,是指在机床传动链的输入轴驱动完全准确且为刚性的条件下,其输出轴的实际位移与理论位移之差。由于机床各个元件在动力传动过程中,必然存在着配合误差和其他误差,导致了传动链误差的存在,而这些误差又会反映到被加工工件上,造成被加工工件出现形状误差和尺寸误差等。

1.4 滚珠丝杠误差

滚珠丝杠作为现代机床的重要进给部件,其自身精度对加工精度有很大的影响,尤其是在开环和半闭环系统中,对定位精度影响很大。尽管现代制造业不断发展,滚珠丝杠的制造精度也得到不断地提高,但是制造误差总是不可避免的。而且在长时间使用后,滚珠丝杠必然会产生磨损,造成精度下降。

1.5 机床地基造成的误差

地基是整个机床的支撑平台,而机床安装的好坏,直接影响其寿命和加工精度。若机床安装不正确,即使导轨加工精度很高,也很难达到预期的目的。尤其当机床安装在靠近热源或者温度变化大、周围湿度大、粉尘浓度大、距震源近的地方,将会使机床的误差变大。

2 机床精度检测的常用方法

2.1 常规检测方式

通常情况,可以运用直尺、方规、千分表、百分表等进行精度检测,不过这种检测方式只适合进行单一精度指标的分散测量,而且检测精度不高。

2.2 系统伺服硬件、检测软件的检测方式

运用CNC系统自身的伺服硬件和检测软件,进行精度检测,虽然其不能对机械精度进行检测,但检测精度很高,且可对二轴插补轨迹进行检测,检测结果反映了伺服精度。

2.3 激光干涉仪、球杆仪检测方式

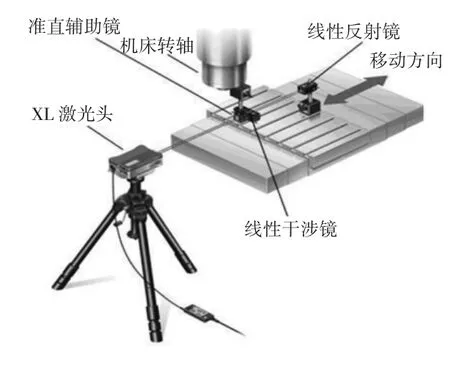

运用激光干涉仪(如图2)、球杆仪(如图3)进行精度检测,这种检测方式兼具了第二种检测方式的优点,同时,能够对伺服、机械精度进行检测,反映伺服、机械的总体精度。由于通过这种检测方式得到的检测结果,更具直观性和准确性,所以是目前较常用的检测手段。

图2 激光干涉仪

图3 球杆仪

3 提高CNC机床精度的主要方法

3.1 采用硬件方法对CNC机床进行修复

常见的CNC机床改造方法如下所述。

(1)修复机床主轴精度。主轴主要传递动力供工件旋转、刀具进退、刀架运动,是整个机床的心脏,对加工品质和生产率有重要影响。所以,修复主轴的精度,对于提高整个机床精度起着重大的作用。为了确定修复方案,对于那些精度超差的主轴,我们应该对其拆卸以后再进行全面检查。

(2)修复机床导轨精度。机床导轨用于对零部件进行支撑和导向作用,导轨在空载和在切削条件下运动时,都应具有足够的导向精度,其是机床几何精度的基础。所以,在长时间使用后,为了达到预定的精度要求,就要对导轨精度进行修复。对于CNC机床,我们可以采用粘结法来修复机床导轨精度,通常是在动导轨上粘结聚四氟乙烯软带。这种修复方法,简化了工艺,缩短了制造周期,能快速地修复机床精度,提高生产效率。

(3)减小传动环节的间隙。CNC机床上使用的齿轮精度等级通常都比较高,能在结构上达到无间隙传动。因而在更换机床主要齿轮时,为了保证机床加工精度,必须确保所换齿轮能够满足CNC机床的使用要求。对于蜗轮蜗杆传动,一定要调整好蜗轮蜗杆的反向间隙。此外,对于同步齿形带,还要对齿轮进行适当的调整,减小传动过程产生的误差。

(4)修复或更换滚珠丝杠。在解决滚珠丝杠引起机床精度降低的问题时,可以分为两种情况:其一,是误差在允许的范围内;其二,是误差超出允许的范围内。

对于前一种,我们可以先进行修复,修复不成功再进行更换;而第二种情况,我们必须更换新的滚珠丝杠,才能保证它的定位精度。尤其是在半闭环系统中,丝杠起到了传动和标尺的作用,只有保证了滚珠丝杠的精度,才能使工作台的精度得到保证。

(5)完善机床地基的设计与制作。机床地基的设计,包括地基类型的选择、钢筋混凝土结构的确定、地脚螺栓预制孔的形式与位置以及电气箱、液压箱、恒温油箱、冷却箱、排屑装置、气源出口、电源出口隔震槽的位置等,设计时要综合考虑以上各个因素的影响,尽可能地完善机床地基的设计。同时还要严格按地基图要求制作地基,不得擅自设计或按想象简单地制作地基,否则会造成机床安装后水平走失、相关精度无法保证、运行不稳定等严重后果。

3.2 采用软件方法对机床进行修复

误差补偿是移动运动副使刀具和工件在空间误差的逆方向上有一相对运动而实现的。在早期的误差补偿研究中,误差是通过离线修改CNC代码而实现的。现在主要有两种误差补偿方法:反馈中断法与原点平移法。

(1)反馈中断法。是将相应信号插入伺服相同的反馈环中而实现的。它通过对计算机在编码器获取的反馈信号进行补偿,能够实时调节机床导轨位置。这种方法的优点是,适用性强,范围广,可用于任何机床,包括一些老式机床。不过,这种方法需要特殊的电子装置将相位信号插入伺服环中。而这种插入有一定的复杂性,操作时必须谨慎小心,才能避免机床本身的反馈信号与插入信号产生干涉。

(2)原点平移法。是先检测出机床的误差,再通过CNC控制器接收由误差量转化成的补偿信号,之后通过I/O口将控制系统的参考原点进行平移,并将其加入到伺服环的控制信号中,从而实现误差量的补偿。这种方法的优点是,不会对机床的坐标值和控制器上执行的程序产生影响,但要改变CNC控制器中的可编程控制器单元。所以缺点就是不能适用于一些适用老式控制器的机床。

4 结束语

随着现代制造业的发展,更多更先进的CNC机床将会被研发出来,从而也会造成机床误差的多样化。因此我们必须在实践中,不断探索不断发现,在生产的过程中,不断论证不断改善,才能有效地降低误差,提高机床精度。

[1]丁向阳,等.机械加工常见异常现象分析及解决方法[M].北京:机械工业出版社,2007.

[2]朱仕学.前馈控制对数控机床加工精度影响的研究[J].制造业自动化,2009,(8):56-58.