浅议样车侧围总成制造效率的提高

2012-02-20张惠立

张惠立

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

样车制造工作,是每一个汽车公司研发新车型、新产品最重要的工作内容之一,是将新车型从虚拟的数模转变成实物实车的工作。

在当今竞争激烈的汽车市场中,为不断地满足市场需求,上汽通用五菱汽车股份有限公司在成功推出五菱之光、五菱荣光、五菱宏光等畅销车型之后,又开始多款新车型的研发工作。由于项目多,制造周期要求较短,需要同时开展制造样车的工作。因此,迫切需要提升样车制造效率,来满足各项目的造车需求,其中提升侧围总成的制造效率,是提升整个样车制造效率和缩短样车制造时间的重要工作之一。为此,我们在试制车间就某项目样车侧围总成制造效率提升问题,特别成立了一个攻关小组——试制攻关小组。详细信息如表1所列。

表1 试制攻关小组信息

1 现状分析

随着上汽通用五菱汽车股份有限公司的快速发展,公司每年都需要不断地开发出新产品,满足市场的需求。自2009年起,上汽通用五菱汽车股份有限公司技术中心每年都开展5个以上的新产品车型的研发项目,如图1所示。

图1 年项目数量统计示意图

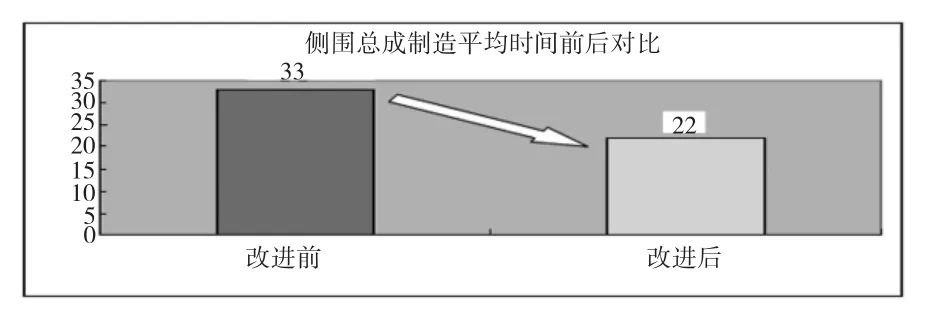

根据项目的总体开发计划,要求样车每套左右侧围总成的制造时间在22 h以下,制造效率比以往项目提高30%以上。下表为公司以往各项目样车侧围总成制造所需时间,平均值为33 h,目标值与平均值相差11 h,未能达到该项目的要求,如图2所示。

图2 新旧样车侧围总成制造时间比较图

1.1 现状调查

按以往样车制造方式进行侧围总成焊接工作,无专用拼装夹具来进行夹紧和定位,仅靠零件相互之间比对进行测量计算;然后用大力钳夹紧,如果装配中某一零件不合规范,又需将全部零件打散,重新将装配测量,这样反复多次的装配、测量、核对,占用较长的时间。因此,零件反复装配夹紧测量,是影响整个侧围总成制造周期长的工作内容之一,用时7 h,占整个侧围总成制造时间的21%。

由于装配零件与工作平台紧贴,空间较小,焊接方式只能使用CO2气体保护焊接方式。但是焊接后容易变形,关键尺寸难以保证,合格率低,需要返修,焊接及返修时间也需要比较长的时间。因此,侧围总成焊接及返修,也是影响整个侧围总成制造周期长的工作内容之一,用时14 h,占整个侧围总成制造时间的43%。

以往改进前左右侧围制造时间累计33 h,具体如表2所列。

表2 改进前侧围总成制造时间分布

1.2 原因分析

通过分析比较某项目样车侧围总成制造的各项工作内容所用时间,找出侧围总成制造时间,主要受零件多次装配夹紧测量和侧围总成焊接及返修的工作时间较长影响,分别为7 h、14 h,所用时间之和为21 h,占整个侧围总成制造时间的63.6%,如图3所示。

图3 各工作内容占用时间分配表

下面从人、机、料、法、环等方面着手,分析影响这两项工作时间的末端因素,如图4所示。

图4 影响工作时间末端因素

1.3 确认要因及解决对策

通过对上述原因的分析,分辨了原因的主次要因数及对主要原因的解决方案。

(1)测量工具不合格。对现场所使用直尺、卷尺、三坐标等检测设备检查,设备都经质量部检测合格,并贴有合格标签,在有效期内。因此,不存在测量工具不合格原因。

(2)员工缺乏培训。通过对现场操作成员调查,参与左右侧围改制的员工都有技师资格证书,而且参加过 N107、N300、N300L、N109 等项目样车侧围的制造工作,经验丰富。员工培训不到位不是主要原因。

(3)无工装夹具。通过调查分析N107、N300、N109、N300L项目的样车左右侧围制造与软工装侧围制造情况比较,在物料都到位情况下,在装配夹紧这一工作步骤所需时间上,有工装夹具保证的软工装装配夹紧时间平均为1 h,而样车由于反复对位、反复装配夹紧所需时间平均为7 h。因此,无工装夹具是主要原因。

(4)焊接方式不合理。通过对 N300、N109、N300L项目样车的焊接工艺进行分析,发现它们的焊接方式都是大量使用CO2气体保护焊进行焊接,基本未使用高效率电阻点焊的方式进行焊接,根据现场试验和查询相关资料证明,电阻点焊比CO2气体保护焊效率提高2倍左右。因此,焊接方式不合理是主要原因。

(5)设备选用不合理。通过调查分析N300、N109、N300L项目的样车侧围制造与软工装侧围制造情况比较,其中用CO2焊机焊接的侧围总成焊接变形量大,返修调整工作时间长,而用悬挂点焊的侧围总成变形量小,返修调整的工作时间短。因此,焊接设备选用不合理是主要原因。

(6)返修工具不足磨损。通过对原N300、N109、N300L项目样车侧围制造情况调查分析,每个项目的侧围制造用时,员工都可以更换已磨损返修工具,或者领取新的工具。因此,返修工具不足、磨损不是主要原因。

(7)场地不足。针对这次某新车型侧围总成制造工作,项目单独划分有一块场地,完全满足制造要求。因此,场地不足不是主要原因。

根据找出影响侧围总成制造时间的3个主要原因,制定出相应的对策,如表3所列。

表3 要因解决对策

2 实施对策

2.1 制定计划

为了使QC攻关活动顺利开展,实现既定目标,攻关小组制定了详细的活动计划,如图5所示。

图5 工作计划

2.2 制定改进目标

重点对零件多次装配夹紧测量和侧围总成焊接及返修两项工作改进:

(1)考虑设计专用工装夹具,改善装配夹紧方式,缩短装配测量时间。

(2)局部焊接改用效率高的点焊方式,缩短焊接时间及返修时间。

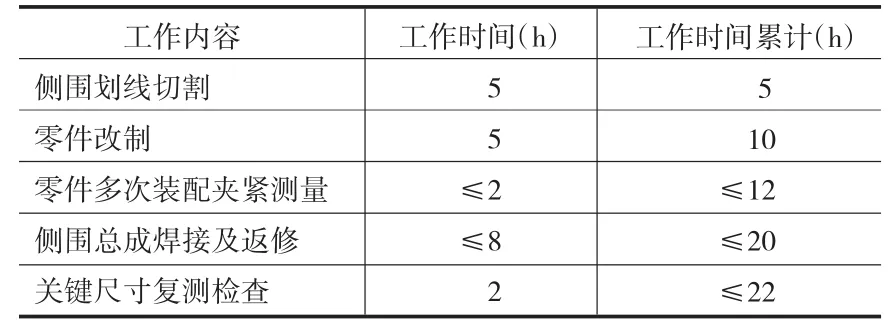

通过改进,使整个侧围总成的制造时间≤22 h,如表4所列。

表4 改进后侧围总成制造时间

2.3 对策实施

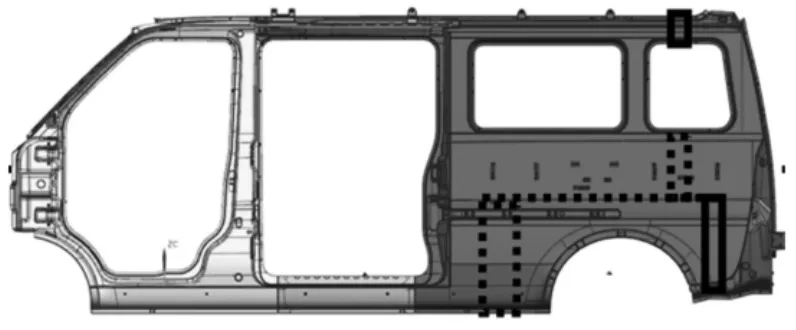

(1)对原N300L左右侧围夹具进行改造。2010年11月,完成对某项目的侧围总成UG数模分析,重新设计过渡板,调整侧围后轮罩和D柱焊合件的定位单元。12月完成夹具零件的加工制造及安装调试。改进前后对比如图 6(a)、(b)所示。

图6 改进前后夹具对比图

(2)2010年11月,完成某项目侧围总成制造工艺分析,制定新BOP工艺流程,确定新焊接方式。将原来全部用CO2焊接改为局部用CO2焊接固定,其它改用电阻点焊的焊接,定出能电阻点焊的焊点,如图7所示。

图7 新焊接方式焊接

(3)2011年1~4月,在改用电阻点焊方式的焊接设备时,用悬挂点焊机替换CO2气体保护焊机。

2011年1月~4月,通过对某项目样车侧围总成的制造过程进行跟踪调查,对前6台MC01、02、03、04、05、06样车侧围总成制造时间进行统计。其中,制造时间及效率统计,品质合格率统计如表5、表6所列。

表5 制造时间及效率统计

表6 品质合格率统计

侧围总成制造平均时间前后对比如图8所示。

图8 侧围总成制造平均时间改进前后对比

3 结束语

通过这次QC攻关活动,不但解决公司某项目样车侧围总成制造效率问题,缩短了新产品研发周期,使公司能更快、更多推出新车型,满足社会需求。具体效益体现于经济效益及社会效益方面。

在经济效益方面:

节约左右侧围拼台制造费40万元;

节约人工费13.68元/(人·小时)×11小时×3人×50=22 572元;

投入过渡板材料及加工费2 400元;

经济效益=400 000+22 572-2 400=420 172元。

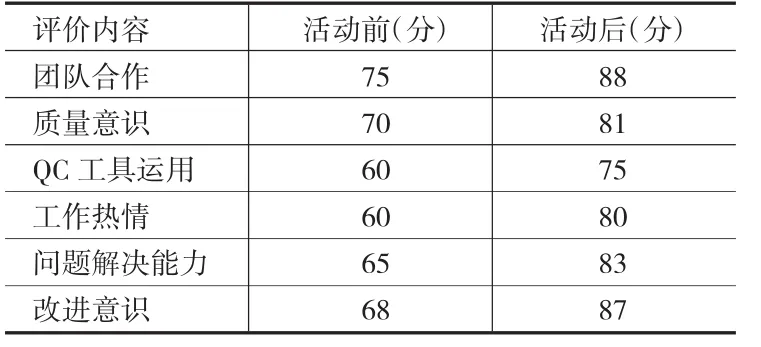

在社会效益方面:通过这次QC攻关活动,也提高团队成员自信心和各项业务能力,提高团队合作能力,如表7所列。

表7 团队合作能力提高比较表

[1]邢文英.QC小组活动指南[M].北京:中国社会出版社,2003.

[2]邢文英.QC小组基础教材[M].北京:中国社会出版社,2005.

[3]陈祝年.焊接工程师手册[K].北京:机械工业出版社,2002.

[4]李远军.汽车车身焊接技术[M].北京:人民交通出版社,2009.