普通机床一刀成形加工薄壁零件

2012-02-20吴志鹏牛美英

李 明,吴志鹏,牛美英

(邢台职业技术学院,河北 邢台 054035)

目前薄壁零件数控加工,主要采用高速加工技术。为了保障薄壁零件有效加工,在工艺设计阶段,采用有限元分析技术,获取薄壁零件变形区域,采用数控补偿技术加以修正,以保证加工的精度;优化切削参数和加工路径,以减小变形;通过开发特制刀具及改造机床(如双主轴机床等),来解决变形问题;通过新的装夹方案和架构调整,来增强薄壁零件的刚度等措施。由于工艺的保密性,相关技术资料只涉及了问题的表层部分,薄壁零件加工技术的获取,并没有随着高速加工机床的引进而得到解决。薄壁零件的数控加工的关键技术,还要靠自己的努力发展去解决。

1 薄壁零件加工工艺关键技术

薄壁零件是指壁厚与内径曲率半径(或轮廓尺寸)之比小于1:20的零件。薄壁零件的共同特点,是壁薄、强度低、抵抗变形能力差,但并不表示薄壁零件在常态下,就会发生塑性变形,其有一定的弹性力,在某些特殊复杂的环境中,发挥其的重要作用,也可以说薄壁零件处于弹性变形阶段。

为了更好地理解薄壁零件的加工特点,我们可以将其分解成若干小段的杆件组成,即薄壁零件弹塑性变形的受力分析微分化处理。首先假设杆件处于静定梁状态,两端承载力是无限大,来源于薄壁零件支撑点的承载力,从塑性分析中,我们得知静定梁的中间部位最为严重,若刀具切削薄壁零件时,判断薄壁方向切削力F小于零件材料极限载荷

则未引起静定梁的变形,单个的静定梁处于弹性阶段。若每个小的静定梁单元是稳定的,薄壁零件作为整个系统也是稳定的,所以切削力F小于极限载荷FP的情况下,假设成立。

根据切削力F小于极限载荷FP的条件,来求解薄壁零件壁厚的最大切削量。根据最大切削量加工和加工精度要求,选择合适精加工余量,那么薄壁零件始终保持弹性变形阶段,实现薄壁零件数控加工一刀成形,从而提高加工效率。

2 切削力数学模型

实验证明,在机床加工系统和刀具几何参数确定的前提下,加工切削力F主要受到切削速度(或主轴转速)n、进给速度νf、背吃刀量ap和切削宽度(或切削高度)ae等因素的影响,且基本上成线性关系。

我们首先将相关实验数据,列成切削速度(或主轴转速)n、进给速度νf、背吃刀量ap和切削宽度(或切削高度)ae以及切削力F的正交实验数据表格,应用多元线性回归分析方法,建立切削力的预测模型和表面粗糙度的预测模型。

切削力

4 薄壁零件最大切削量

当薄壁零件处于临界条件时,背吃刀量ap取值为最大切削量apmax,

切削力为

极限载荷为

其中,

b为刀刃切削宽度在薄壁法线方向的投影;

h为薄壁零件的壁厚;

l为薄壁相邻支撑点的跨度;

σs为材料屈服极限。

则临界状态

薄壁零件壁厚的最大切削量计算得

根据薄壁零件壁厚的最大切削量和零件精度的要求,选择合适精加工余量,实施薄壁零件最后一道切削加工。

5 仿真研究

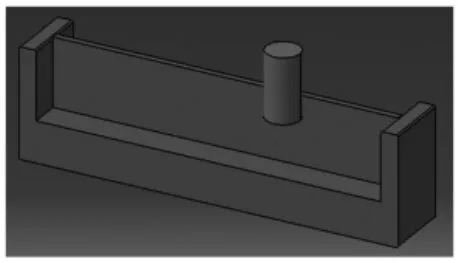

图1为3Cr2Mo注塑模具钢零件的壁厚为2 mm的薄壁部分结构图,长100 mm,表面粗糙度为Ra=1.6 μm,尺寸公差等级为IT8级。

图1 壁厚为2 mm的薄壁零件部分结构图

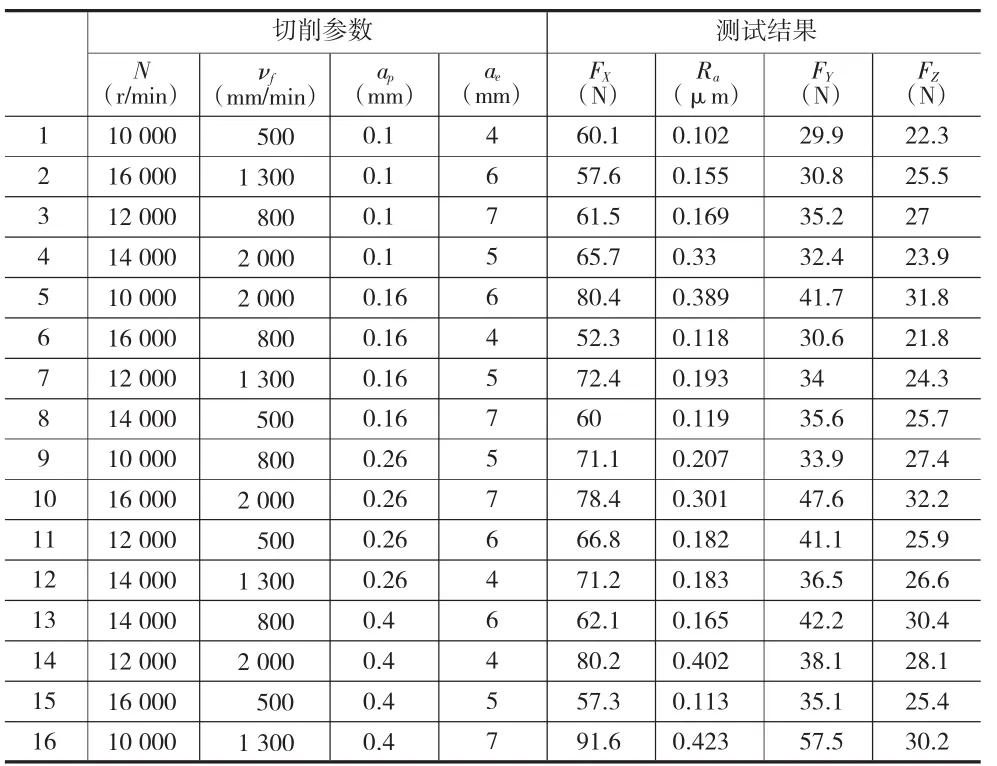

实验条件:铣削平面,材料3Cr2Mo注塑模具钢(调质,硬度 HRC28~30)。

刀具为直径10 mm,螺旋角30°,双刃,直柄整体式硬质合金平头立铣刀,TiAIN涂层。

实验结果如表1所列。

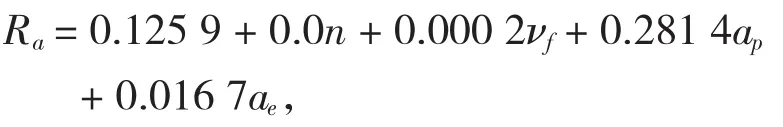

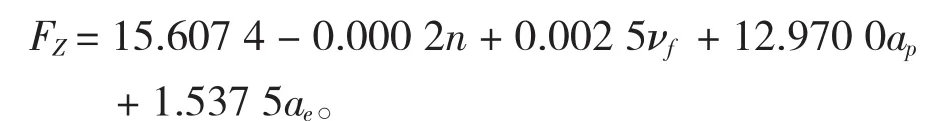

铣削平面(3Cr2Mo注塑模具钢)的数学模型为分列如下:

表1 实验结果表

X向切削力

表面粗糙度

Y向切削力

Z向切削力

根据表面粗糙度和加工公差等级,我们选择粗铣-精铣的加工工艺方案。

工艺参数为:

背吃刀量为ap=0.1 mm;

转速n=2 000 r/min;

进给速度νf=100 mm/min;

切削深度为ae=4 mm;

由薄壁法线方向受力公式

可以求解得:

切削力FX=75.132 1 N,

表面粗糙度Ra=0.24 μm,

符合加工粗糙度要求。

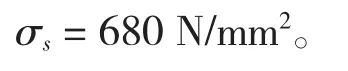

根据薄壁零件塑性变形的临界条件,其中材料3Cr2Mo注塑模具钢屈服极限

当前加工工艺参数下,薄壁零件极限载荷为:

大于切削力FX=75.132 1 N,

薄壁零件在加工中处于弹性变形阶段。

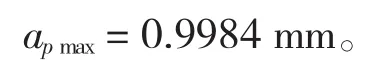

计算薄壁零件壁厚的最大切削量为:

因为apmax>ap,所以上述加工工艺方案可行。若进一步提高加工效率,可以增加进给速度和切削深度。

6 结束语

一刀成形工艺,解决了目前薄壁零件依赖高速加工技术的高成本和技术难题,大大降低了薄壁零件加工成本,提高了效率。同样“一刀成形”工艺的提出,为普通数控机床实现薄壁零件高效率加工的提供了可行性方案。

[1]王素玉.高速铣削加工表面质量的研究[D].济南:山东大学,2006.

[2]汤爱君.薄壁件高速铣削三维稳定性及加工变形研究[D].济南:山东大学,2009.

[3]陈立国,等.PCBN刀具切削淬硬GCr15已加工表面完整性的试验研究[J].哈尔滨理工大学学报,1999,(8):42-46.