PLC技术在植物纤维液压机上的应用

2012-02-20张金达

张金达

(上海市公用事业学校,上海 200439)

可编程控制器(PLC)是计算机技术和传统的继电器控制技术相结合的产物,自问世以来,在工业控制中获得了广泛的应用,特别是在对传统的控制设备进行改造时,往往会优先考虑采用PLC控制,因其具有设计周期短、调试简便与可靠性高等优点。

笔者前几年受邀于某企业,进行设备的技术改造,为车间的10 kN植物纤维液压机的电气控制系统引入PLC控制,获得了成功。设备经改造后,体积减小,噪音降低,工作的可靠性大大提高。

1 植物纤维液压机的主要功能与控制要求

植物纤维液压机是将经加工处理的植物颗粒原料,在模具中加热,由温控仪进行控温,再进行反复压制,使植物原料成型的自动生产机械。安装不同的模具,可加工出各种形状的产品,因产品具有可降解的特点,符合环保理念。

液压机有一个液压控制箱,由液压泵电机供给压力油,各机械动作由液压系统来驱动控制,故电气系统主要是控制各电磁阀。

为适应不同的工艺要求,压制过程有调整和半自动两种方式:

调整方式为手动操作,按不同功能的按钮时,液压机执行相应动作;半自动方式为常用的工作方式,当上下模具的植物颗粒原料加热到设定温度时,按工作按钮,上模具依次执行快速下行-慢速下行-压制-泄压-排气-返回等工步,各工步的动作时间,由设在面板上的时间继电器根据加工效果进行控制和调整,完成一次压制工艺后自动计数。

模具上下行各设有限位开关,为提高工作效率,在半自动下行时,分快速和慢速两段,由行程开关发信号。

2 硬件设计

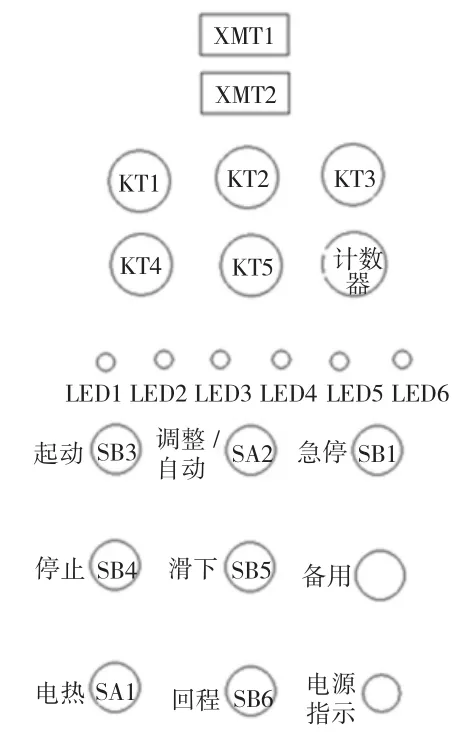

在液压机的电气系统中,原来的液压泵电机部分,上模具的电加热及温控部分,控制电磁阀部分,保护环节等维持不变。操作面板布置如图1所示。

图1 操作面板布置图

XMT1和XMT2是两个温控器,用来分别设定及控制上下两个模具内原料的加热温度;

KT1~KT5是时间继电器,可根据工艺需要,随时调整各工步的动作时间;

计数器是用来显示加工产品的数量;

LED1~LED6是各液压阀的动作显示;

SB1是急停按钮,另有一个急停按钮装在液压机的侧面;

SB3和SB4是液压机的起动和停止按钮;

SA1是模具的电加热开关;

SA2是工作方式的选择开关;

SB5和SB6是手动操作按钮。

PLC选型时,考虑选用市面上较为普遍使用的主流机型——三菱的FX2N系列,根据输入输出信号的点数,并适当考虑一定的裕量,定为FX2N—32 MR。

将各控制开关,行程开关,按钮,压力表接点,时间继电器接点都接入PLC的输入端,时间继电器线圈,各继电器线圈,计数器接入PLC的输出端。配置如图2所示。

图2 PLC配置图

3 软件设计

图2中,

SA2是工作方式选择开关,当SA2接通时,是半自动方式,断开时,是手动方式;

SB5是手动下行按钮;

SB6是手动上行按钮;

SB7、SB8是工作按钮,当两个按钮同时按下时,压制工作开始,且到低速时才可放开,以确保安全;

SQ1、SQ2、SQ3分别是上中下3个位置的限位开关;

SP1是电接点压力开关;

KT1~KT5是用来调整各工步工作时间的时间继电器,可在操作面板上按需要进行调节;

KA1~KA6是继电器,用来控制各电磁阀YA1~YA6,实现压制工艺的要求,C是计数器,每完成一次压制工件,自动计数一次。

根据液压系统的动作要求,确定各电磁阀在各工步的动作状态如表1所列。

表1 电磁阀各工步动作状态表

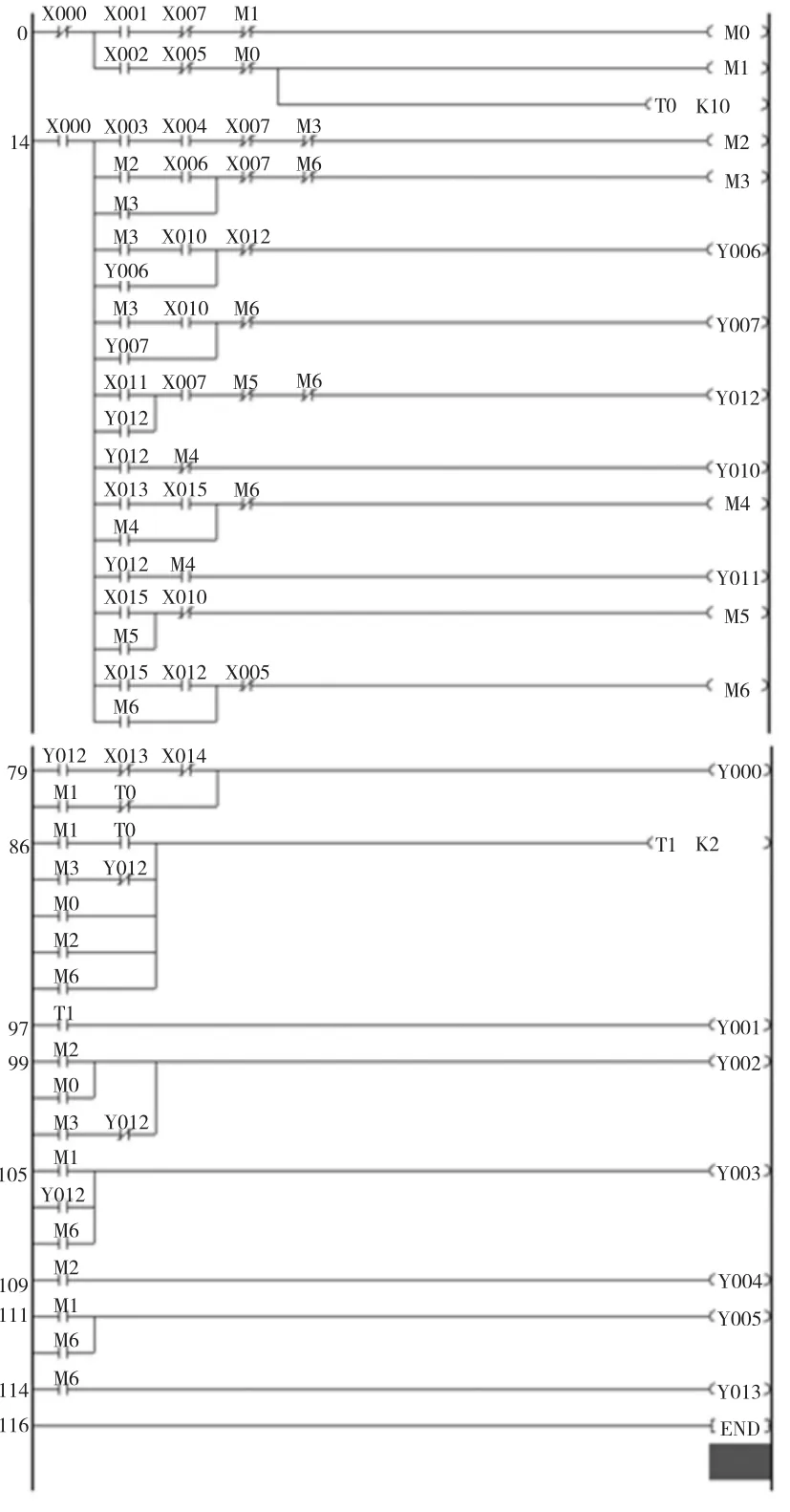

设计的梯形图如图3所示。

图3 梯形图

4 系统调试

4.1 液压泵电路

按按钮SB3,液压泵电机工作,压力表指示液压系统工作,按按钮SB4,液压泵电机停止。液压泵电路具有短路及过载保护。液压泵电机工作是整个液压机工作的前提。

4.2 电加热电路

合上SA1开关,两加热器对上下模具进行电加热,XMT1和XMT2两个温控器可以设定加热温度和指示当前温度,当加热温度达到设定值时,加热电路将自动切断,从而维持压制温度不变。

4.3 PLC程序模拟调试

将PLC的输入输出与现场设备相连,为确保安全,避免机械事故,将液压泵电机断开,从而不产生机械动作,只验证程序的正确性。

(1)手动工作。开关SA2置手动位置,按下行按钮SB5,M0动作,Y2和Y1先后动作,由继电器KA3、KA2分别控制电磁阀YA3、YA2,用以实现滑块下行。

碰下限位开关SQ3,M0、Y2、Y1均无输出,下行自动停止。

按上行按钮 SB6,M1 动作,Y3、Y5、Y0 输出,其中Y0稍经延时后切换到Y1,由继电器KA4、KA6、KA1(延时后切换为KA2)分别控制电磁阀YA4、YA6、YA1(延时后切换为YA2),用以实现滑块上行。

碰上限位开关 SQ1,M1、Y5、Y3、Y1 均无输出,上行自动停止。

(2)半自动工作。开关SA2置自动位置。

两手同时按下工作按钮 SB7、SB8,M2、Y2、Y4、Y1动作,由继电器KA3、KA5、KA2分别控制电磁阀YA3、YA5、YA2,用以实现滑块快速下行。

碰中间位置的限位开关SQ2,M3动作,M2复位,Y1、Y2保持输出,由继电器KA3、KA2分别控制电磁阀YA3、YA2,用以实现滑块慢速下行。此时可放开工作按钮SB7、SB8,

使电接点压力表触点SP1动作,Y6、Y7输出,时间继电器KT1、KT2得电,KT1是保压延时,KT2是压制延时。

KT1 延时时间到,Y1、Y2 释放,下压停止。Y0、Y3动作,开始泄压,时间继电器KT3、KT5得电,KT3是泄压延时,KT5是排气延时。

经KT3延时后,停止泄压,经KT5延时后,停止排气,Y1、Y2 动作,再次下压。

待压力升高,SP1动作,Y6再次输出,时间继电器KT1得电,经KT1再次保压延时。经KT3、KT5再次泄压延时和排气延时。

泄压排气后,如KT2整定延时时间到,则Y1、Y3、Y5动作,将实现滑块返回,Y13实现自动计数。如KT2整定延时时间未到,则重复保压泄压排气过程。

滑块返回过程中,碰上限位开关SQ1后停止,一个压制过程结束。

4.4 统调

在以上3项单独调试完成后,可进行联合调试,将PLC的输入输出与现场设备相连。

先按SB3起动液压泵,压力表指示液压系统正常。再合上SA1,接通加热器,温控器显示上下模具温度慢慢升高,植物颗粒原料被加热。

当温度上升到设定值时,两手同时按工作按钮SB7、SB8,滑块连同上模具快速下行,当下行到中间位置SQ2处时,滑块连同上模具转为慢速下行,此时可放开工作按钮SB7、SB8。

当上下模具合拢时,植物颗粒原料被挤压,磁触电接点压力表SP显示压力增大,当达到设定的压力值时,压力表触点SP1动作,时间继电器KT1、KT2得电,在KT2的延时时间内,KT1使机构开始保压延时,再转为泄压排气,再加压,保压,泄压排气……。

当KT2整定时间到,则在最后一次泄压排气后,上模具开始进行回程,直到碰上限位开关SQ1止。一次压制结束,计数器自动计数,可手工取下成品。

在压制过程中,各时间继电器的延时时间,可在面板上随时手动调整,以适应加工工艺的要求。

5 保护环节

本液压机系统有各种保护环节,液压机电路有短路和过载保护;液压机压制过程中有上下限位SQ1、SQ3保护;还有电路的联锁保护,液压泵和电加热启动,到达设定温度后才能进行压制工艺,以免产生废品;两手同时按下工作按钮SB7、SB8,模具才能下行压制,以防事故;两个紧急停止按钮SB1、SB2设置在液压机的不同位置,以备紧急情况时能及时断然处置。

6 结束语

这次设备的PLC技术改造,前后历时半个多月,是笔者二十年教师生涯中一次重要的企业实践活动,在企业的大力支持下,检验了自己的专业技术水平和实践能力。设备经改造后运行稳定,性能良好,取得了较好的经济效益和社会效益。当然,限于本人水平,加上时间仓促,在细节上一定有一些尚待完善和规范的地方,恳请广大读者批评指正。

[1]王兆义.可编程控制器使用技术[M].北京:机械工业出版社,2004.

[2]许 翏,许 欣.工厂电气控制设备(第二版)[M].北京:机械工业出版社,2009.