HA-ZrO2生物复合材料的制备

2012-02-19王莉丽赵童刚

王莉丽,赵童刚,丁 旭,门 永

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.西部金属材料有限公司, 陕西 西安 710201)

0 引言

羟基磷灰石(HA)是一种生物性能非常好的生物医用陶瓷材料,但其机械强度却很差,限制了其应用.为了改善它的机械性能,可以向其添加生物惰性陶瓷ZrO2,随着ZrO2含量的增加,其机械性能有了很大的改善,例如含60%以上ZrO2时,材料的抗弯强度可达600 MPa以上,断裂韧性KIC可达到4MPa·m[1-3].但随着ZrO2含量的增加,复合材料的生物活性却有所降低,这是因为一方面ZrO2含量的增加必然引起HA含量的降低,势必使复合材料的生物性能降低;另一方面,随着ZrO2含量的增加,复合材料的烧结温度必然提高,而HA在高温下会发生分解,这也会引起复合材料中HA含量的降低,从而削弱了该复合材料的生物性能[4-6].因此,氧化锆增韧羟基磷灰石材料的研究,应根据临床的使用部位及使用要求,全面考虑复合材料的生物性能及机械性能,从而确定氧化锆的添加量及复合材料的烧结温度.本实验通过调整ZrO2含量和复合材料的烧结温度来研究该复合材料的晶化特性,在保持获得生物性能和机械性能的最佳结合,以期找到最佳的ZrO2添加量和烧成温度.

1 实验过程

1.1 HA的制备

采用湿化学法,以H3PO4与Ca(OH)2原料,通过氨水控制溶液的pH值在10以上,产生沉淀,经抽滤、干燥、研磨,在800℃保温2h制得HA粉体.

1.2 复合分体的制备

首先称取一定量的HA粉体,再按照ZrO215%、20%和25 wt%的不同含量称取所需的ZrO2粉体,将二者同时加入球磨罐中,按料、球、水为1∶2∶1比例混合球磨30 min,其中速调为60 r/min.

在120 ℃干燥4h,干燥粉体中加入10%的水和5%的PVA胶进行造粒,在35 MPa的压力下压成2×2×5 cm的试样,进行阴干.将阴干好的试样以5℃/min的升温速率分别在900 ℃、1000 ℃、1100 ℃、1200 ℃下烧成,并保温2h,然后随炉冷却至室温.

1.3 复合材料的性能测试

采用D/max-2550X射线衍射仪(Cr靶,电压40.0kV,电流40.0mA)分析所制备复合材料的物相组成.采用SD-200L型体积密度分析了该材料的体积密度.

2 试验结果与讨论

2.1 复合材料的物相分析

图1 1 000 ℃下不同ZrO2含量的复合材料的XRD图谱

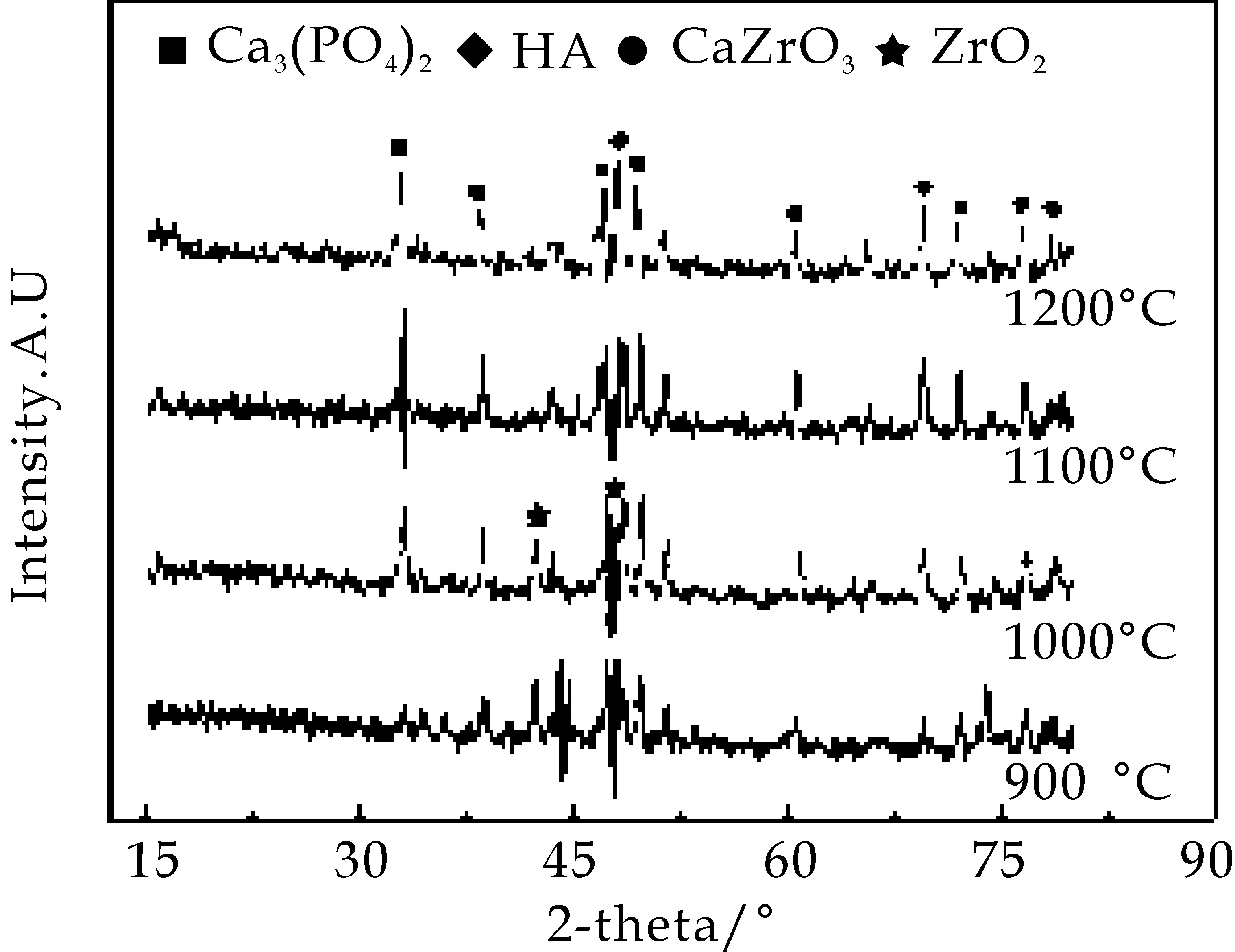

图2 ZrO2含量为20wt%时不同烧成温度的复合材料的XRD图谱

图1为1000 ℃下不同ZrO2含量的复合材料的XRD图谱.可以看出,随ZrO2含量的提高,复合材料中的HA含量有所降低.这是由于ZrO2含量高时,其与HA分解产生的CaO发生反应,从而诱导了HA的进一步分解,所以ZrO2含量不能过高,这将会影响复合材料的生物性能.而当ZrO2含量低时,其不足以产生足够的相变应力,不能起到增韧的目的,所以ZrO2含量为20%时,该复合材料的性能最佳.

由图2可以看出,在900 ℃下,复合材料中Ca3(PO4)2含量很低,随着温度的上升Ca3(PO4)2逐渐增加,到1100 ℃、1200 ℃时,Ca3(PO4)2含量已经接近甚至超过了HA的含量,这说明在高温下HA发生了分解,生成了Ca3(PO4)2.其分解反应方程式如下[13]:

同时,随着温度的上升,CaZrO3的含量明显的增加了,这是由于复合材料中本身含有的ZrO2与HA分解产生的CaO发生了反应,生成CaZrO3,其反应方程式如下:

根据CaO-ZrO2相图分析,由于复合粉体的基体为HA,因此分解生成的CaO量较多,过剩的超过固溶范围的CaO便可以与ZrO2形成CaZrO3.CaZrO3是不利的相,其含量的上升必然引起HA含量的减少,从而影响复合材料的生物性能.

2.2 复合材料物相相对含量分析

图3为不同烧成温度对该复合材料各物相相对含量的影响.可以看出,随着烧成温度的提高,HA的相对含量呈下降的趋势,而Ca3(PO4)2与CaZrO3的相对含量呈上升的趋势,这进一步印证了上面所得的结论,随着温度的上升HA的分解更严重了,高温下,HA会分解产生CaO和Ca3(PO4)2.在整个温度变化过程中,Ca3(PO4)2相对含量与HA相对含量呈此消彼长的规律,这也很好的说明了复合材料中的Ca3(PO4)2是由HA分解而来的,同时CaZrO3的含量随着温度的上升而增加,这是由于复合材料中添加的ZrO2与HA分解产生的CaO反应所引起的,CaZrO3的出现会影响该生物复合材料的性能,所以,在制备该复合材料时,烧成温度不能高于1000 ℃.

图3 不同烧成温度对该复合材料各物相相对含量的影响

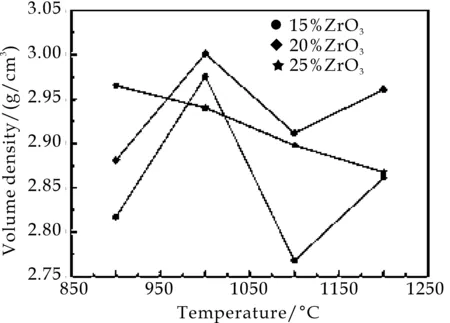

图4 不同烧成温度和不同ZrO2含量与该复合材料体积密度的关系

2.3 复合材料的体积密度

图4为不同烧成温度和不同ZrO2含量与该复合材料体积密度的关系.可以看出,烧成温度为1000 ℃,ZrO2含量为20%时,复合材料的体积密度值较高一些,说明该条件下,复合材料的致密度较好,所以该条件为制备复合材料的最佳条件.温度对复合材料体积密度的影响主要是通过改变复合材料中的物相来实现的.从图中可以看出,1000 ℃以后,复合材料的体积密度呈下降趋势,这主要是由于在该温度ZrO2发生了晶型转变引起的.ZrO2有3种同素异形结构,单斜结构(m-相)、四方结构(t-相)、立方结构(c-相).他们在不同温度下可以相互转化. 整个过程相变的速率是很快的,即使升温或降温速度很快也无法阻止,为了防止ZrO2在试验过程中产生不需要的晶型,在反应前,往ZrO2中添加少量的CaO作为稳定剂,在高温下CaO可以和ZrO2形成置换式固溶体,降低了t到m的转变温度.单斜相与四方相的转变温度为950 ℃,室温下ZrO2以m相存在,在升温过程中,m相向t相转变,并伴随有一定的体积收缩[7,8].到1000℃左右时,m相大部分转换为t相,所以在该温度时,复合材料的体积密度趋于最大值.随着温度继续升高,t相接着向c相转化,c相是我们不需要的相.添加CaO可以使高温下亚稳态的t-ZrO2在冷却过程中保持下来,这些亚稳的t-ZrO2在裂纹尖端的应力场下发生相变,产生体积膨胀,从而对裂纹产生压应力,阻碍裂纹的扩展,从而对复合材料起到增韧的目的[9-12].

由图可知,在ZrO2含量为20%时复合材料的体积密度最好,这是由于ZrO2含量高时,其在高温下由于HA得分解产生部分CaO,使得多的ZrO2与CaO发生反应产生CaZrO3,从而影响了复合材料的体积密度.CaZrO3的出现将会影响复合材料的性能,所以,在制备该复合材料过程中,ZrO2含量应要受到控制.

3 结论

(1)随着烧成温度的升高,该复合材料的体积密度呈上升趋势,当温度为1000℃时达到最大值,当温度进一步升高时,体积密度下降.复合材料中的HA相随温度的升高而不断降低,当温度超过1000℃时该趋势明显.

(2)随ZrO2的引入材料体积密度有一定提高,但当ZrO2含量超过20%时,其体积密度有所降低,当ZrO2含量为20%时,杂质含量最低.

[1] 于方丽,周永强,张卫珂,等.羟基磷灰石生物材料的研究现状、制备及发展前景[J].陶瓷,2006,(2):7-8.

[2] 余丽萍,凌 军,刘志忠,等.羟基磷灰石的湿化学法合成[J].陶瓷科学与艺术,2005,(1):4-6.

[3] 温立哲,成晓玲,黄慧民,等.水热法制备纳米 HA / 二氧化锆复合粉体[J].硅酸盐通报,2008,27(2):399.

[4] 张 敏,汪宏斌,全仁夫,等.羟基磷灰石-二氧化锆生物复合材料的制备及其生物相容性[J].复合材料学报,2006,23(2):116-117.

[5] 王国营,高景龙.氧化锆复合生物陶瓷用于人体硬组织修复的研究进展[J].中国美容医学,2007,16(8):1161-1163.

[6] 李 静,黄 慧,张富强,等.口腔种植用羟基磷灰石-氧化锆复合陶瓷的机械性能测试[J].上海交通大学学报(医学版),2006,45(6):34-36.

[7] 要玉宏,刘江南,王正品,等.材料力学性能的微型杯突试验评述[M].理化检测-物理分册,2004,40(1):29-30.

[8] 郑昌琼,冉均国.新型无机材料[M].北京:科学出版社,2003:308-315,530-588.

[9] 张然曾,献 英.羟基磷灰石生物陶瓷材料的研究概况[J].生物骨科材料与临床研究,2005,2(2):43-47.

[10] 孟令科,朱晓丽.溶胶-凝胶法制备经基磷灰石及其过程的控制[J].材料导报,2002,16(11):75-77.

[11] 王 铭,杨瑞华.沥青混合料毛体积密度测定方法研究[J].华东公路,2008,6:71-74.

[12] 郑昌琼,冉均国.新型无机材料[M].北京:科学出版社,2003:308-315,530-588.