基于PLC的磨削冷却水处理控制系统设计

2012-02-19张琨英

张琨英

(闽南理工学院, 福建 石狮 362700)

0 引言

磨削冷却水通常是循环使用的,但磨削冷却水经过磨床后,会含有磨屑、砂轮磨料微细粉末以及结合剂碎粒等杂质,如果在回用前未经过净化处理,会导致水中所含杂质较多,砂轮易急剧堵塞而钝化,从而使工件表面产生烧伤,影响其表面质量[1].因此,冷却水在回用前必须经过净化处理.

但如果仅通过简易的沉淀处理,磨削冷却水的质量往往难以达到要求,为保证磨削冷却水在循环过程中能保持较稳定、合格的质量,增加磨削冷却水的循环使用次数,减少废液排放量,非常有必要设计一个自动化水平较高的磨削冷却水处理控制系统.

本文设计的基于PLC的磨削冷却水处理控制系统主要由过滤及反洗两部分组成.

1 系统的工作原理及组成

磨削冷却水的杂质粒度需控制在0.5μm以下,故过滤系统中需采用精密过滤器进行微滤.微滤过程对微粒的截留机理是筛分作用,料液在压差作用下,溶剂透过膜上的微孔流到膜的低压侧,大于膜孔的微粒被截留,从而实现料液中微粒与溶剂的分离.

在本设计中采用PE烧结微滤膜进行微滤.PE烧结微滤膜平均孔径为0.2~10μm,能够截留直径为0.5~10μm的微粒,操作压差一般为0.01~0.2MPa[2].

在过滤过程中,随着过滤的进行,滤芯由于截留大量的颗粒物通常会出现污堵的趋势,从而引起通量衰减,故需定期对其进行压缩空气脉冲反洗.

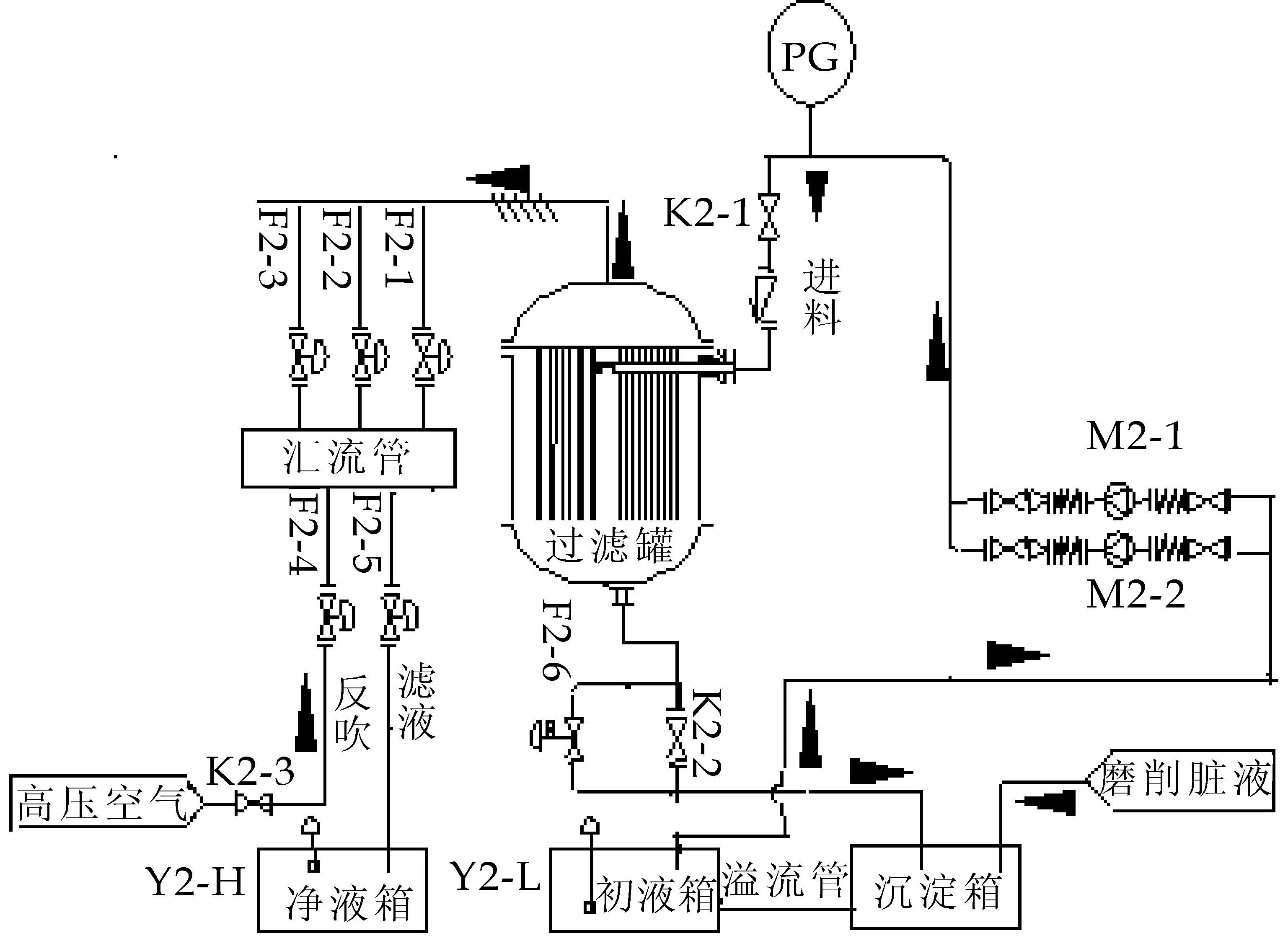

该系统的结构如图1所示.

图1 系统结构图

由图1可看出,该系统主要设备包括滤罐、沉淀箱、初液箱、净液箱、高压空气源等,其规格及技术参数如表1所示.

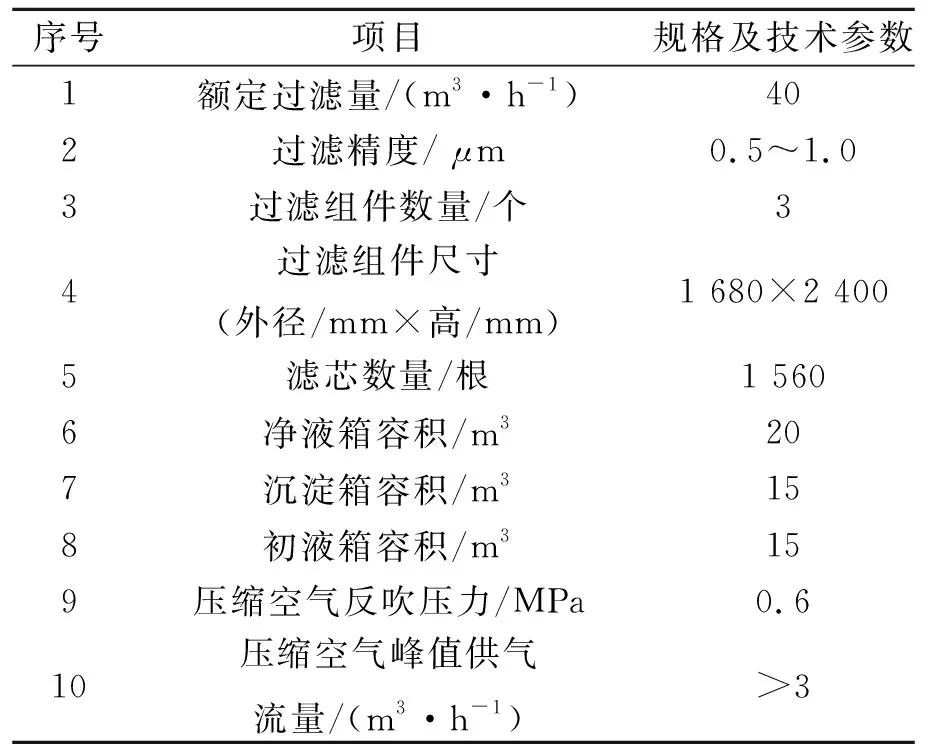

表1 系统所需设备的规格及技术参数

该系统的工作过程为:磨削冷却水回流至沉淀箱内,经过初步的沉淀和隔油处理后,溢流进入初液箱内.当初液箱内的液体达到一定高度时,将由过滤增压泵进行增压送至过滤罐内进行过滤,透过的滤液流至净液箱内.

为达到水的平衡以及反吹气量的经济供应,滤罐内的PE膜被分成了3组,通过内、外部管路的分流,汇集组成一个过滤单元.每个过滤膜组均设有自动阀门与汇流管相连,汇流管上则设有阀门与净液箱相连,担负着膜的过滤出口作用,同时汇流管上还设有阀门与反吹的高压空气源相连,担负着膜的反吹进口作用.

在过滤进行一段时间后,为了防止滤芯通量衰减,系统将定期对PE烧结膜进行压缩空气脉冲反洗.在过滤罐的底部设有回流阀,反吹卸除掉的污堵物通过回流阀回到沉淀箱.

2 过滤部分的PLC控制

目前在工业过程控制中有三大控制系统,即集中分散型控制系统(DCS)、现场总线控制系统(FCS)及可编程控制器控制系统(PLC)[3].由于对磨削冷却水的过滤净化进行自动化控制的过程相对比较简单,控制规模较小,故本系统选择价格相对低廉、性价比较高的PLC控制系统.

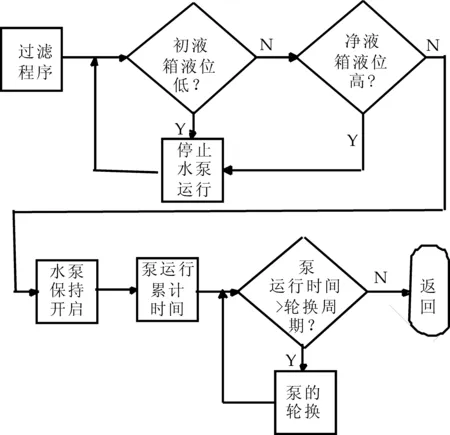

过滤部分的PLC控制原理是:当初液箱内水位较低时,箱内的低液位传感器将信号传给PLC,禁止过滤增压泵启动,以防止水泵干转烧毁;当初液箱内水位超过低液位时,PLC将检测净液箱内的高液位传感器是否给出的高液位信号,如是,则说明系统暂时用水量较少,同样禁止过滤增压泵启动,否则可能导致净液箱溢流;如高液位传感器未给出的高液位信号,PLC则启动过滤增压泵开始过滤.

过滤开始后,PLC将累计过滤时间,并将其与系统设置的反吹周期时间进行比较,当过滤累计时间大于等于反吹周期时间时,PLC将调用反吹程序进行过滤罐内膜的反吹,以防止磨屑长期附着于滤芯上引起通量衰减.

在过滤进行过程中,本系统配置的2台过滤增压泵采用并联且一用一备的工作方式:当一台增压泵被启动时,PLC将累计该泵的运行时间,并将其与触摸屏上设置的泵的轮换周期进行比较,当泵运行时间大于等于轮换周期时,PLC将调用程序进行泵的轮换,这样可以使泵得到均衡工作,减少水泵的磨损,提高泵系整体的工作使用寿命.

过滤部分的PLC控制流程图如图2所示.

图2 过滤部分的PLC控制流程图

3 反洗部分的PLC控制

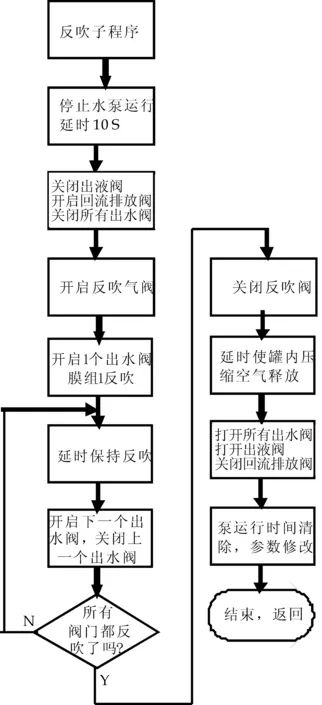

反洗部分的PLC控制过程是:由于过滤罐内保持有一定的过滤压力,故在反吹进行之前,先停止过滤泵的运行,延时10 s,使过滤罐内的压力得到释放后,再开始反吹,否则会引起非常大的压力冲击,损坏过滤膜和过滤罐.

压缩空气脉冲反吹时,采取膜组件依次轮流反吹法:先关闭出液阀门及所有的出水阀,开启回流排放阀,将反吹的压缩空气引入到一个膜组的出水侧,开启这个膜组的出水阀,进行延时反吹.此时,压缩空气反向透过膜的过滤层,将膜外层的滤饼卸除掉,卸除掉的滤饼通过罐体底部的回流排放阀流至沉淀箱内.当一个膜组进行完反吹后,PLC自动开启下一个膜组的出水阀门,并将已经反吹完毕的膜组的出水阀门关闭,进行下一个膜组的反吹.当所有膜组的反吹全部进行完毕后,系统关闭反吹压缩空气,停止压缩空气的供给,过滤罐内的残余反吹压力通过回流排放阀延时释放一段时间后,再恢复到阀门的过滤状态位置,并通过PLC程序清除掉过滤运行累计时间,至此反吹程序结束,系统返回到过滤运行状态.

在这种反吹情况下,由于同一时间内只有部分膜组件在进行清洗,故在清洗时系统仍有相当大的过滤能力,保证了系统过滤的连续运行,因此也保证了在反吹的膜组间有足够的时间得到彻底的清洗;同时,压缩空气的流量也可大大减少,避免了由于流量过大而影响清洗效果以及主输送系统的正常运行[4].

反洗部分的PLC控制流程图如图3所示.

图3 反洗部分的PLC控制流程图

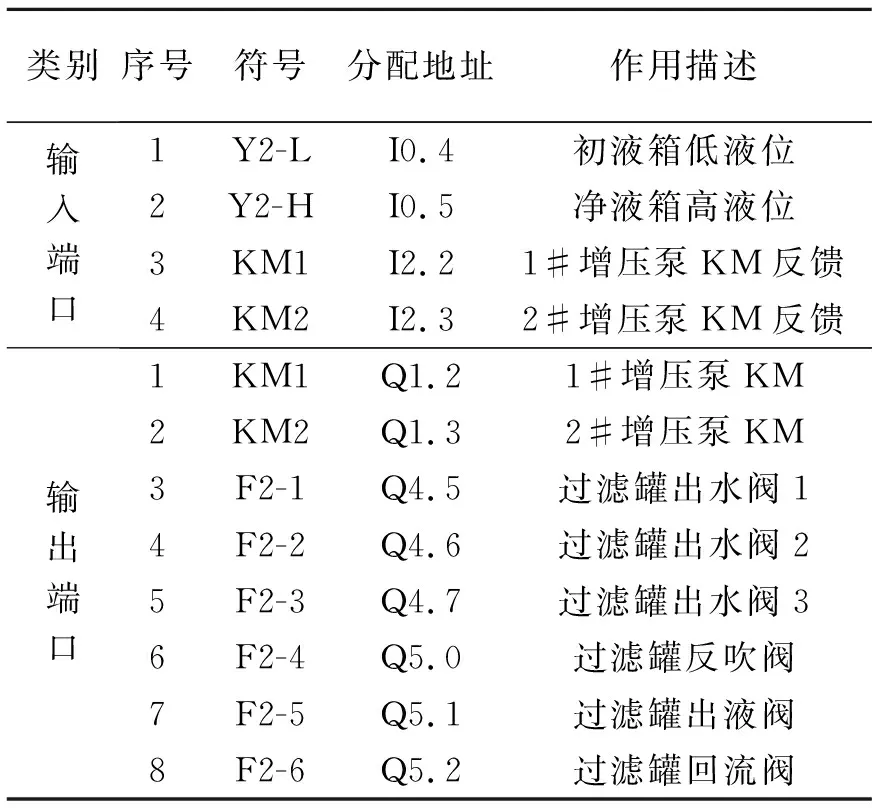

4 系统的PLC输入输出点确定

系统的PLC的输入信号包括两类:初液箱、净液箱内设置的液位信号以及泵的运行反馈信号.其中,各箱内的液位信号为系统的运行状态,泵的无水保护提供输入信号;泵的运行反馈信号则主要是在泵应该运行而却没有反馈信号时提供报警信号,提示人工进行干预处理[5].

系统的PLC的输出信号主要包括泵和阀的启停信号.其中泵为两台,采用一用一备的工作方式,故需要2个输出控制泵的启停信号;过滤罐上有3个出水阀、1个回流工阀、1个出液阀及1个反吹阀,总计需要6个输出控制阀门[4].系统的PLC输入/输出点分配如表2所示.

5 系统运行结果及分析

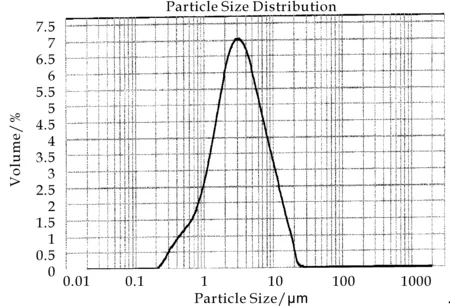

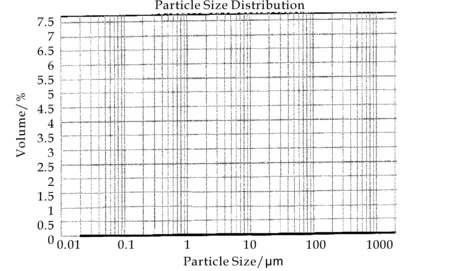

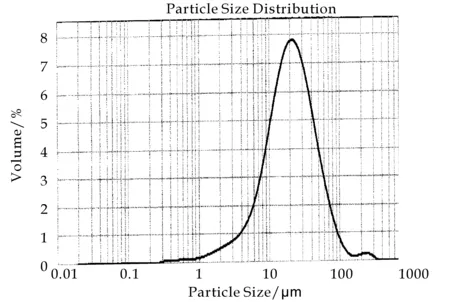

由于过滤主要是对磨削冷却水中的悬浮颗粒物进行去除处理,故对磨床出水水样、沉淀后水样以及过滤后水样进行采样,并对其进行粒度分析,结果分别如图4~6所示.

图4 磨床出水水样粒度分析结果

图5 经沉淀后的水样粒度分析结果

图6 过滤后的水样粒度分析结果

从图4~6可以看出,磨床出水水样中主要的颗粒物粒度分布在10~50μm之间,均为硬质磨削料,在进行冷却水的沉淀之后,大部的大的颗粒物得到很好的沉淀,主要是由于磨削料本身比重比水要大得多,容易发生沉淀,得到去除,但是微小的颗粒物均匀悬浮在水中,其粒度主要分布在1~10μm之间的颗粒物.对经过滤后的冷却水水样中的大于0.5μm粒度的物质进行检测,其水样粒度检测结果为未检出,说明大于0.5μm的颗粒均通过过滤作用得到了去除.

表2 系统的PLC输入/输出点分配

6 结束语

该磨削冷却水处理控制系统采用PE烧结微滤膜对循环使用的冷却水进行集中过滤,利用高压脉冲反洗法来解决微滤膜的通量衰减问题,并在整个过程中辅以PLC自动控制,将冷却水中杂质粒度控制在0.5μm以下,大大降低了人工操作程度,明显提高了冷却水的水质,从而增加了冷却水的循使用环次数、减少了磨削冷却水废液的排放,有利于节能减排,提高磨削生产的经济效益.

[1] 刘海渔.磨削加工中磨削液对砂轮堵塞影响的试验分析[J]. 徐州工程学院学报,2005,21(3):99-101.

[2] 张 锦,罗雪萍.轴承加工中磨削液集中过滤与供应方案的选择[J].今日科苑,2008,12(14):47.

[3] 殷翠萍.PLC自动控制系统在水厂中的应用[J].测控技术,2005,24(10):32-35.

[4] 黄宗响,李春广,靳继勇.磨削液自动循环控制系统[J].轴承, 2011,54(7):16-19.

[5] 张乃荣.轧辊磨床磨削液的污染与净化[J].轻合金加工技术,2008,36(12):25,48.