超临界600 MW 机组发电机定子绕组的化学清洗

2012-02-18曾祥卓李春和

曾祥卓,李春和

1 系统概述

某厂3 号发电机组为上海汽轮发电机有限公司生产,型号QFSN-600 -2。发电机组采用水氢氢冷却方式,即定子绕组为水冷却。于2007 年2月投入发电运营。定子冷却水系统由二台100%容量、最大出力130 m3/h 定冷水泵,二台冷却器,两台过滤器,一个2.7 m3水箱,一台离子交换器与发电机定子线圈等组成,系统如图1 所示。

图1 3 号发电机定子冷却水系统图Fig.1 No.3 generator stator water system

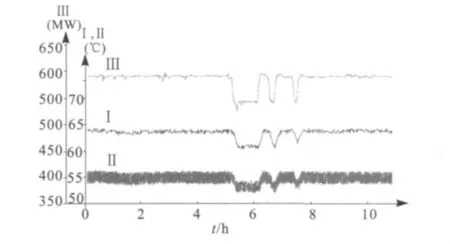

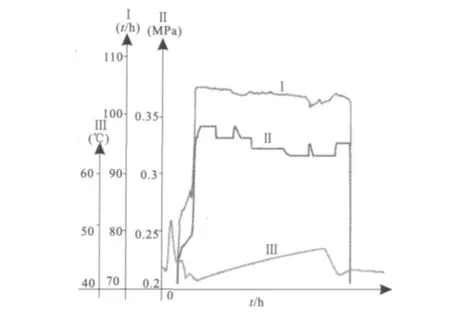

2010 年12 月,发电机定子上下层线棒槽层间温差逐渐升高,超过10 ℃的报警值,10 号槽和15 号槽温差最高达到11.8 ℃,见图2,接近保护跳闸值14 ℃,发电机不同出力条件下温差变化如表1 所示。根据历史运行数据分析,在定子冷却水同为额定流量下,定子冷却水母管压力由2008 年10 月的0.288 MPa 异常上升到2011 年1月的0.427 MPa,如图3 所示,此时13 m 平台发电机定子冷却水进水压力已高达355 kPa,与发电机额定氢气压力400 kPa 已不足50 kPa,发电机定子线棒进、出水差压高达340 kPa。

图2 10 号槽(Ⅰ)和15 号槽(Ⅱ)温差变化曲线Fig.2 No.10 and No.15 slot temperature curves

表1 定子槽内上下层间温度Tab.1 Between the upper and lower temperature of stator slot

图3 线棒堵塞时流量(Ⅰ)与压力(Ⅱ)曲线Fig.3 Bar flow and pressure curves in case of jam

此前,在2010 年10 月错峰消缺时,发现发电机定冷水出水锥形滤网发现有黑褐色粉末状附着物,并造成滤网堵塞[1],经化验分析污物主要由氧化铜 (约占80%)、氧化铁 (占18%)组成。经分析认定发电机线棒空心导线内表面存在普遍的氧化物轻微堵塞现象,影响传热效率,严重时可能导致线圈烧毁[2],有必要进行全面彻底的化学清洗,清除其管道、容器、线棒空心导线内表面等处附着的沉积垢,并进行钝化处理在其内表面形成保护性膜,使发电机定冷水系统畅通,从而保证机组安全稳定的运行。

2 发电机清洗过程

2.1 发电机清洗系统及范围

如图1 所示,在现有的定子水系统基础上,利用辅汽作为定冷水加热汽源,利用压缩空气作为吹扫管道的介质,利用原去离子回路作为取样回路;新增加凝补水至定子水箱作为定子水高压补水水源,提高补水速度。发电机清洗范围为三号机组的定冷水系统,主要包括定冷水水箱、冷却器、过滤器、线棒及所连接的管道和配件,总清洗水容积约4 m3。热控表计保留流量变送器、母管压力变送器和励磁端进水压力表,其余表计均隔离。

2.2 发电机清洗工艺

通过对黑色污物进行化验分析,主要成分为氧化铜和氧化铁,化学清洗工艺采用碱洗+酸洗+漂洗钝化的复合清洗工艺,利用碱洗去除系统中油性杂质和有机物。利用酸洗去除系统中铜的腐蚀沉积物。通过漂洗钝化清除系统中的酸残存液,并在表面形成钝化膜。3 个过程均以正向回路和逆向回路重复进行。正冲洗回路为:定冷水箱→定冷水泵→冷却器→滤网→定子系统线棒入口→定冷水箱;反冲洗回路为:定冷水箱→定冷水泵→冷却器→滤网→定子系统线棒出口→定冷水箱。清洗过程中的化学监督项目如表2 所示。

表2 清洗过程中的化学监督项目Tab.2 Chemical cleaning process monitoring project

2.3 碱洗过程

定冷水系统注水并排气后启动运行,逐步提升其供水压力维持流量105 t/h 额定值,投入辅汽将水温加热至42 ℃,在水箱入孔处加入复配溶解好的碱洗药剂,控制碱洗复合药剂浓度位于0.8% ~1.0%,碱洗液pH 位于11.0 ~12.0,温度55 ℃左右,开大辅汽将水温加热至55 ℃,系统正向清洗1 h (即将图1 中A,D 阀开启,B,C 阀关闭),之后进行1 h 反向清洗 (即将图1中B,C 阀开启,A,D 阀关闭)。整个清洗过程中每隔20 min 取样测试发电机定冷水进、回水碱洗液的浓度、pH、浊度和温度,当分析数据趋于稳定后即可判断碱洗过程结束。碱洗过程如图4 所示,曲线I 为定子水流量,曲线II 为定子水压力,曲线Ⅲ为定子水温度。

碱洗过程结束后,将碱洗液排净,用压缩空气将系统管道内的积液吹扫干净,再向定冷水箱中注水,启动定冷水系统,提高至额定流量进行水冲洗,期间控制定冷水温度≯55 ℃,开启所有的放水点进行排放,如此往复进行排、补水操作,直至定冷水pH <9.0,可认为碱洗液已排尽。

图4 碱洗过程曲线Fig.4 Caustic process curves

2.4 酸洗过程

定冷水系统注水并排气后启动运行,逐步提升其供水压力维持流量105 t/h 额定值,在水箱入孔处加入缓蚀剂,待缓蚀剂溶解均匀后,再加入配制好的酸洗溶液,酸洗药剂为3%柠檬酸+1%缓蚀剂,控制酸洗液浓度位于2.0% ~3.0%,同时添加氨水调节pH 位于3.0 ~3.5 之间,投入辅汽将水温加热至60 ℃,酸洗过程中铜线棒监测腐蚀速率不大于2 g/h·m2,确保线棒不受冲刷腐蚀,控制线棒内清洗液流速不大于1 m/s,故酸洗配药完成后系统流量应调整为额定流量的50%,实际控制在45 t/h 左右,对应线棒内清洗液流速为0.6 m/s 左右,系统正向清洗1.5 h 后进行反向清洗1.5 h。酸洗过程中每隔10 min 取样测试发电机定冷水进回水酸洗液浓度、pH 和温度,每隔30 min 测试Cu 含量,当酸洗液浓度和pH 趋于稳定后即可判断酸洗抵达终点。酸洗过程如图5 所示,曲线Ⅰ为定子水流量,曲线Ⅱ为定子水压力,曲线Ⅲ为定子水温度。

图5 酸洗过程曲线Fig.5 Pickling process curves

由于流量仅45 t/h 较小,13 m 平台发电机定子冷却水进水压力为0 kPa,发电机线棒顶部排气阀无连续清洗液排出,有较多气体,此时清洗液可能只从发电机下部线棒流过,发电机上部线棒可能无清洗液流过,清洗存在死点。因此,将正洗回路出水阀(图1 中的D 阀)关小至3 圈,进水压力升至80 kPa,发电机线棒顶部排气阀连续清洗液排出,可以判断发电机全部线棒均已充满清洗液,可以保证全部线棒酸洗到位。

酸洗过程结束后,将酸洗液排净,用压缩空气将系统管道内的积液吹扫干净,再向定冷水箱中注水,启动定冷水系统,提高至额定流量进行水冲洗,期间控制定冷水温度≯55 ℃,开启所有的放水点进行排放,如此往复进行排、补水操作,直至定冷水pH >4.5,可认为酸洗液已排尽。

2.5 漂洗钝化过程

定冷水系统注水并排气后启动运行,逐步提升其供水压力维持流量105 t/h 额定值,投入辅汽将水温加热至45 ℃后,在水箱入孔处加入漂洗钝化剂,漂洗钝化药剂为0.3% 磷酸三钠+ 氨水,控制其浓度位于0.2% ~0.3%之间,漂洗钝化液pH 位于10.0 ~11.0 之间,系统正向清洗1 h 后进行反向清洗1 h。漂洗钝化过程如图6 所示,曲线Ⅰ为定子水流量,曲线Ⅱ为定子水压力,曲线Ⅲ为定子水温度。

漂洗钝化结束后,将漂洗钝化液排净,用压缩空气将系统管道内的积液吹扫干净,再向定冷水箱中注水,启动定冷水系统进行正循环冲洗,开启所有的放水点进行排放,直至 Cu ≤200 ppb[3]。

图6 漂洗钝化过程曲线Fig.6 Rinse passivation process curves

3 清洗效果评价及总结

清洗质量按《火力发电厂锅炉化学清洗导则》质量要求执行,清洗效果的评价目标值:13 m平台发电机定冷水进水压力小于300 kPa。3号发电机清洗前后主要参数对比见表3。3 号发电机化学清洗后进水压力为288 kPa,达到了预期效果。同时,在额定流量105 t/h 条件下,定冷水系统母管压力由清洗前的0.417 MPa 降至0.337 MPa,见图7 所示,定子线棒进出水差压由清洗前的340 kPa 降至260 kPa,在各负荷段运行时,3号发电机定子线棒层间温度明显改善,基本趋于一致,见图8 所示,表明定子线棒内的堵塞物已清除,化学清洗工作取得了成功。

表3 清洗前后主要参数对比Tab.3 Comparison of main parameters before and after cleaning

[1]陈谨.发电机冷却水系统故障分析与处理[J].电力科学与工程,2003,(2):77-78.Chen Jin.Analysis and countermeasures of water supply failures in water cooled generators [J].Electric Power Science and Engineering,2003,(2):77-78.

[2]李珠.水冷发电机定子绕组的化学清洗[J].广东电力,2007,(2):48-50,54.Li Zhu.Chemical cleaning for stator winding of water-cooled generator [J].Guangdong Electric Power,2007,(2):48-50,54.

[3]陈进生.厦门嵩屿电厂发电机定冷水处理技术的改进[J].工业水处理,2001,(11):33-55.Chen Jinsheng.Technical improvement of the generator stator cooling water treatment in Songyu Power Plant,Xiamen[J].Industrial Water Treatment,2001,(11):33-55.