一种超细无粘结相WC硬质合金的制备

2012-02-18严峰,吴博,陆兴

严 峰,吴 博,陆 兴

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

0 引言

超细无粘结相WC硬质合金既具备了超细硬质合金所特有的高硬度高强度的“双高”力学性能,又具有比普通WC-Co合金更加优异的耐磨性和抗腐蚀性能,在硬质合金技术领域已引起极大关注,并且在现代工业发展中起着举足轻重的作用[1-2].

在现阶段的研究中,研究者普遍认识到想要得到高致密度、高硬度的无粘结相硬质合金需要很高的烧结温度,只有这样才能在整个的固相烧结过程中使WC晶界间进行充分的扩散,但过高的温度必然会导致晶粒的长大,影响合金的综合性能.利用高能球磨细化粉末[3],可以在有效细化WC粉末的同时极大的增加其表面能.研究表明,WC颗粒尺寸的减小可有效降低合金的烧结温度,同时细化后粉末的高表面能有利于WC晶粒在晶界间发生扩散,使晶粒间达到更好的粘合,有效提高合金的致密度、硬度[4-5].

本文利用高能球磨的方法细化WC颗粒,将粉末压制成型后在1 230℃烧结、890 MPa热压10 s制备具有高致密度、高硬度的超细无粘结相硬质合金.

1 实验原料及实验方法

1.1 实验材料

实验用纯WC粉末由厦门金鹭特种合金有限公司生产,其粒度为0.2 μm,利用谢乐公式计算WC粉末晶粒尺寸为21.8 nm.纯WC粉末成分见表1.添加的碳粉为X-72电极用碳粉,粒度为1 μm.

表1 实验用纯WC粉成分 %

1.2 实验方法

原始WC粉末在SYQ-2型高能球磨机进行球磨处理,球磨机转数为400 r/min,磨球为硬质合金球,球料比为10∶1,球磨时间6 h,球磨前抽真空,并在球磨过程中通氩气保护.

球磨后粉末与2%液体石蜡均匀混合.在500 MPa的压制应力下将粉末制成φ16 mm×12 mm的样品.

为使样品在达到高致密状态,避免在烧结过程中石蜡气化逸出造成气孔,对压制后的样品进行脱蜡处理,以缓慢的升温速度升至450℃保温1 h,以较快的速度升至800℃保温30 min后炉冷至室温取出,整个过程中通氩气保护,保证样品在加热时不会被氧化.

将脱蜡处理的样品放于用耐火浇注料制成的载体中,四周用玻璃粉填充,在高温电阻炉中快速升温烧结到1 230℃保温2 h,烧结过程通氩气保护.以高温下熔融态玻璃粉作为热压介质,在最大压力为200T的YT27-200T型液压机上进行热压,在预热的模具中,热压压力为890 MPa,保压10 s.热压后将样品从玻璃粉中取出进行分析.

为了使合金在烧结后避免脱碳相的产生,在原始WC粉末中分别加入质量分数为0.1% ~0.7%的单质碳粉混合球磨,进行烧结、热压.

利用排水法测定样品密度;利用X射线衍射仪和JSM-6360LV型扫描电镜对WC相组成和显微组织分别进行了测试与分析;利用F-700型数控显微硬度仪测试了WC的显微硬度.

2 实验结果与分析

2.1 球磨对烧结后WC相成分及组织影响

图1是球磨前后WC粉末的X射线衍射谱.从中可以看出,球磨前后粉末衍射峰的位置未发生变化,这说明机械球磨并没有改变粉末的相,也没有新相产生.但是,与原始WC粉末相比,球磨后WC的衍射峰高度降低,宽度增加,即发生了衍射峰的宽化.其主要原因是:①粉末粒度变小,纳米颗粒对X光入射线和衍射线的吸收增大;②表面能及晶格畸变增大,导致原子的中心位置偏高于平衡位置,从而引起衍射强度下降.图2为纯WC粉末在球磨前后的微观形貌,由图中可以看到球磨后粉末细化,但出现了团聚现象.在球磨过程中,粉末在击碎和碰撞变形过程中引入了大量的位错和空位,在缺陷周围产生点阵畸变和应力场,在高温烧结过程中有助于提高原子的扩散能力.

图1 WC粉末X射线的衍射谱

图2 WC粉末的微观形貌

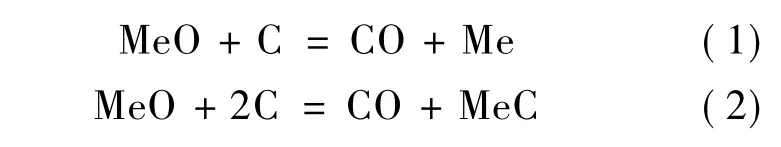

图3为纯WC球磨粉末在烧结前后的X射线衍射谱,由图中可看出球磨粉末在高温烧结及热压的过程中出现脱碳现象,形成了W相.在高温烧结过程中,伴随温度的不断升高,不牢固的物理吸附气体首先解除吸附,然后在较高的温度下化学吸附气体解除吸附,在粉末的表面会产生金属氧化膜.在高温下发生明显的碳还原及碳化反应,此反应会生成大量的CO气体,反应过程如下:

图3 烧结前后WC样品X射线的衍射谱

当过多的氧在粉末表面存在时,在1 100℃左右以上反应会激烈的向右进行,所以会需要更多的碳来参加反应,原料中的游离碳含量即使为0.15%,也有可能不够,此时WC中的部分碳被反应,导致WC脱碳相W产生,使合金硬度、强度降低.

图4 WC样品的微观形貌

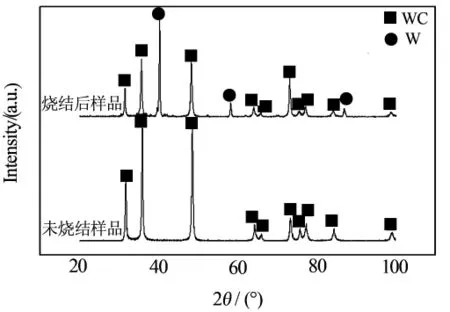

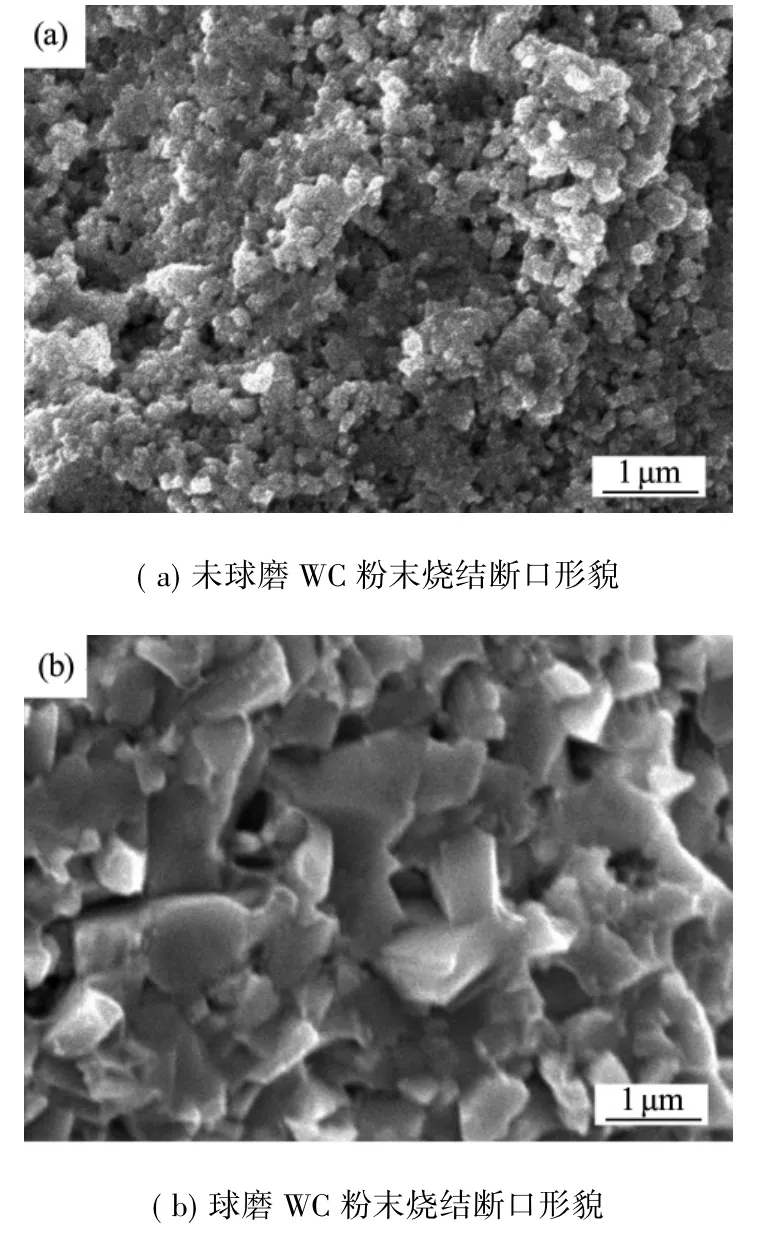

图4是原始WC粉末与球磨后粉末经过1230℃烧结、890 MPa热压10 s的样品显微结构及弯曲断口形貌.原始WC粉末烧结后存在较大的孔隙,致密度较低,多数仍以单独的颗粒存在,颗粒与颗粒之间未形成较好的冶金结合;球磨后样品烧结热压致密度大幅度提高,但仍存在一定量孔隙.图5是原始粉末与球磨粉末烧结后样品的抗弯断口形貌.未球磨的WC粉末烧结后其断口形貌仍为单独的颗粒状,颗粒间存在大量孔隙;WC粉末球磨后,经过烧结热压晶界发生扩散,微观形貌显示晶粒间得到了较好的结合.图中晶粒间有少量孔隙存在,孔隙处WC样品强度较低,所以在孔隙处的断裂形式为沿晶断裂,在烧结的致密区域,断裂形式为穿晶断裂.

图5 WC样品的断口形貌

纯WC粉末在整个烧结热压过程中都是固相烧结,这类烧结通常是在WC熔点2 800℃的2/3~4/5温度下进行[6],而本实验经过球磨处理的WC粉末在1 230℃烧结890 MPa热压的样品颗粒间得到较好结合.说明有效的球磨过程使WC粉末具有高的表面能和畸变能,可降低粉末的烧结温度.

2.2 配碳量对烧结后WC相成分与组织影响

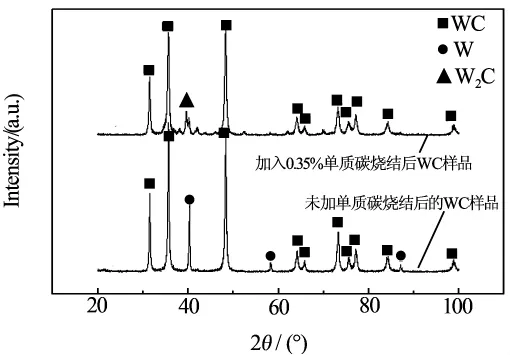

根据图3,烧结后WC样品存在明显的脱碳现象,为避免脱碳现象的产生,本实验对原始WC粉末进行配碳处理.通过实验结果表明当加入0.35%的单质碳可使样品在高温烧结-热压下避免脱碳的发生,配碳量少于0.35%仍有脱碳相W相存在,多于0.35%W相消失,但有游离碳存在,同样影响样品的致密度、硬度及强度.图6为纯WC样品烧结及配碳后烧结的X射线衍射谱,图中样品主相为WC相,仅有极少量的W2C相存在.

图6 WC样品烧结后X射线衍射谱

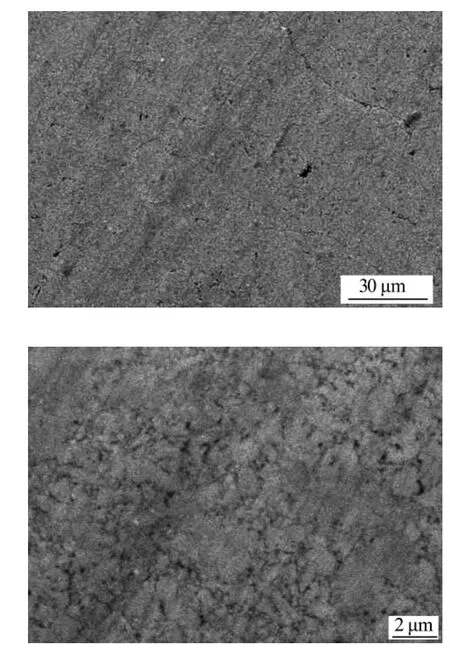

图7是加入单质碳0.35%的WC样品烧结后微观形貌,低倍下观察样品很均匀,没有大的孔洞和缺陷存在,几乎达到全致密状态,高倍观察有数量较少的较为细小的微型孔洞.与图4(d)相比致密度得到较大提高.

图7 配碳0.35%样品浇结后微观形貌

2.3 球磨与配碳量对烧结后WC样品性能影响

参照阿基米德原理,利用排水法分别对原始粉末、球磨粉末烧结后的样品以及加入单质碳0.35%的烧结后WC样品进行密度测试,计算得到相对密度;利用显微硬度计分别测试三种样品的维氏硬度,试验力为30 kgf,施加试验力的时间为8 s,试验力保持时间为10 s测试结果见表2.

表2 三种不同烧结样品性能

以上实验结果表明:在本实验采用的1 230℃烧结,890 MPa热压10 s的工艺下,球磨粉末在烧结热压后样品比原始WC粉末烧结热压样品在密度和致密度上大幅度提高,显微硬度提高了15倍.粉末中的碳含量对样品的性能也有较大的影响[7],加入0.35%单质碳后可有效的避免脱碳相及游离碳的产生,提高合金的硬度及致密度.

3 结论

(1)球磨后的WC粉末在细化的同时表面能增大,在1 230℃烧结,890 MPa热压条件下可使WC颗粒间达到较好的冶金结合;

(2)0.2 μm原始粉末经过球磨(球料比10∶1,球磨时间6 h,转速400 r/min)后可有效降低样品的烧结温度,合金样品的硬度HV2157,是未球磨样品硬度的15倍,致密度由 54.5% 提高到 95.1%;

(3)WC样品在高温烧结和热压的过程中容易出现脱碳现象,并形成W相从而大大降低合金的硬度,并影响孔隙率.加入单质碳有助于消除脱碳对样品性能的影响,在添加质量分数为0.35%的单质碳后,样品全部为WC相,硬度提高,平均为2 480 HV,局部区域最高可达HV 2809,致密度高达98%.

[1]程涛,汪重露.纳米硬质合金的研究进展[J].稀有金属与硬质合金,2006,34(3):46-50.

[2]SHUICHI IMASATO,KEI TOKUMOTO.Properties of ultra fine grain binderless cemented carbide‘RCCFN’[J].Intentional Journal of Refractory Metals and Hard Materials,1995,13(5):305-312.

[3]陈敬中,刘剑洪.纳米材料科学导论[M].北京:高等教育出版社,2006:91-92.

[4]张武装,刘咏,黄伯云.纳米晶WC-Co硬质合金的研究现状[J].材料导报,2002,21(2):79-82.

[5]张武装,高海燕,黄伯云.[J].稀有金属材料与工程,2007,36(7):1253-1256.

[6]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004:173-181.

[7]张梅琳,朱世根,朱守星.超细及纳米硬质合金中碳含量的变化及对组织性能的影响[J].材料导报,2006,20(8):65-68.