箱体零件镗孔精度的分析与研究

2012-02-18严红

严 红

(陕西工业职业技术学院,陕西 咸阳 712000)

笔者结合生产实际,分析了影响箱体零件镗孔精度的主要因素,并提出了行之有效的工艺措施。

1 机床的影响

(1)主轴回转精度的影响。在镗孔时,主轴的轴向窜动,会引起箱体端面不平并与孔中心不垂直;而主轴的径向跳动,将造成同轴孔的同轴度误差、被镗孔的圆度误差和表面粗糙度值增大。

(2)主轴与导轨位置误差的影响。镗床主轴与横向导轨的垂直度误差、与纵向导轨的平行度误差,都会造成被镗孔与箱体端面的垂直度误差和孔自身的圆度误差;尤其在采用“掉头镗”加工同轴孔时,会造成同轴度误差。

(3)机床进给的方式对镗孔的影响。当镗杆与机床主轴浮动连接支承镗孔时,机床进给的方式对镗孔精度的影响不大。当镗杆与镗床主轴刚性连接悬臂镗孔时,机床进给的方式对镗孔精度的影响比较明显。

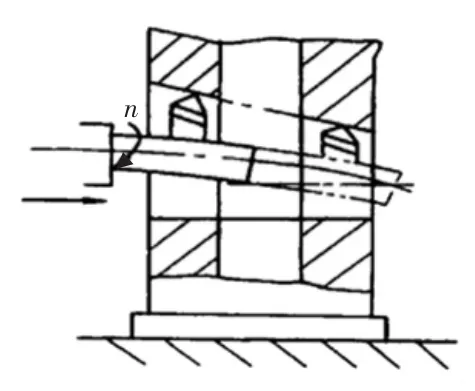

当镗杆与镗床主轴刚性连接悬臂镗孔时,如果采用主轴进给的方式,此时镗杆在重力和切削力的作用下,偏离理想的回转中心(如图1所示),随着主轴的进给,镗杆将不断伸长,镗杆回转误差不断增大,造成同轴孔的同轴度误差和孔自身的圆柱度误差。

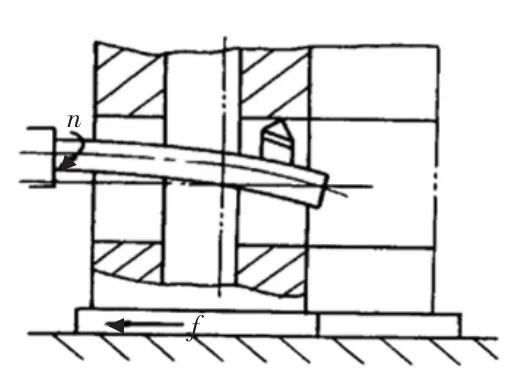

相反,如果采用工作台进给,则镗杆伸出长度不变(如图2所示),在镗孔过程中,镗杆回转误差不会增大,此时,镗杆虽有弯曲变形,但弯曲变形不会随着镗孔的深入而增大,因此,对于镗孔精度的影响不大。

图1 镗杆进给的影响图

图2 工作台进给的影响

但是,当采用工作台进给时,镗床导轨在水平面和垂直面内的直线度误差,会导致加工后产生圆柱度误差;对于同轴孔,会产生同轴度误差。

除此之外,工作台与导轨的配合间隙,也会影响镗孔精度,工作台与导轨配合间隙越大,则工作台的摆动越大,而工件是通过夹具安装在机床的工作台上,因此工作台的摆动,实际上代表着工件的摆动,工件的摆动会改变刀具与工件既定好的相对位置,会给加工带来误差:即镗同轴孔时,会产生同轴度误差;镗平行孔时,则会产生孔距误差和平行度误差。

2 刀具系统的影响

2.1 镗杆受力变形的影响

当镗杆与镗床主轴刚性连接悬臂镗孔时,在切削力矩M、切削力Fr和镗杆自重G的作用下,镗杆会产生挠曲变形,导致镗杆的实际回转中心偏离理想的回转中心,造成镗孔误差超差。

其中,切削力矩M造成镗杆弹性扭曲、刀具耐用度和内孔表面品质的下降;而切削力Fr和镗杆重力G造成镗杆弹性弯曲,对镗孔精度的影响尤为严重。

下面,主要分析切削力Fr和镗杆自重G对于镗孔精度的影响。

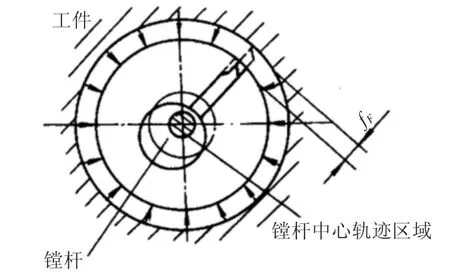

(1)受切削力变形引起的误差。在镗孔过程中,切削力会造成镗杆弹性弯曲变形。众所周知,镗床是刀具回转类机床,在主轴回转过程中,切削力的方向不断发生变化,假定切削力的大小不变,在主轴旋转的一个周期,镗杆的弯曲变形,会使刀具出现等量的让刀,其结果如图3所示,镗后孔是一个比调整尺寸小fF的正圆。

图3 切削力对镗杆挠曲变形的影响

但实际中,镗前的底孔必然存在形状误差,它会因切削深度不均而引起切削力的变化,导致加工后不是一个正圆,存在圆度误差。同理,在被加工孔的轴线方向上,由于加工余量和材质的不匀,也会造成孔在轴线方向的圆柱度误差。

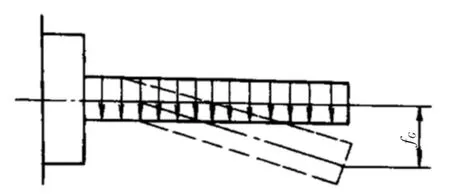

(2)镗杆受重力变形引起的误差。在镗孔过程中,镗杆在重力的作用下,相当于一个悬臂梁,自重使镗杆产生挠曲变形,导致镗杆实际回转中心偏离理想回转中心一个fG值(如图4所示),从而使被镗孔的底部被切得多,造成孔的圆度误差。

图4 自重对镗杆挠曲变形的影响

(3)镗杆的实际挠曲变形引起的误差。在实际镗孔的过程中,镗杆挠曲变形,是切削力和重力挠曲变形的综合表现,其实质是镗杆的实际回转中心偏离了理想回转中心。由于材质不匀、加工余量的变化、切削用量的不一,以及镗杆伸出长度的变化,造成同轴孔的同轴度误差、平行孔的平行度和孔距误差、对同一孔的加工,引起圆度和圆柱度误差。

2.2 镗杆与导向套精度及配合间隙的影响

支承镗孔时,采用导套支承镗杆,镗杆的刚性足以减小镗杆受力变形对于镗孔精度的影响。此时,导套内孔的形状误差与波度、镗杆与导套的配合间隙,就成为影响镗孔精度的核心因素。因此,针对这种情况,以下重点分两种情况加以讨论。

(1)当Fr>G时。由于镗杆与导套间的配合间隙,粗镗时,切削力较大,通常Fr>G,切削力足以推动镗杆紧贴在导套内与切削位置相反的一侧,加之切削力的方向不断的变化,导致镗杆在一个旋转周期内,始终以某一固定部位与导套的整个内表面接触。因此,镗杆的运动轨迹,受导套内表面的形状影响较大。在这种情况下,导套内表面的形状误差与波度,对被镗孔的形状影响较大。

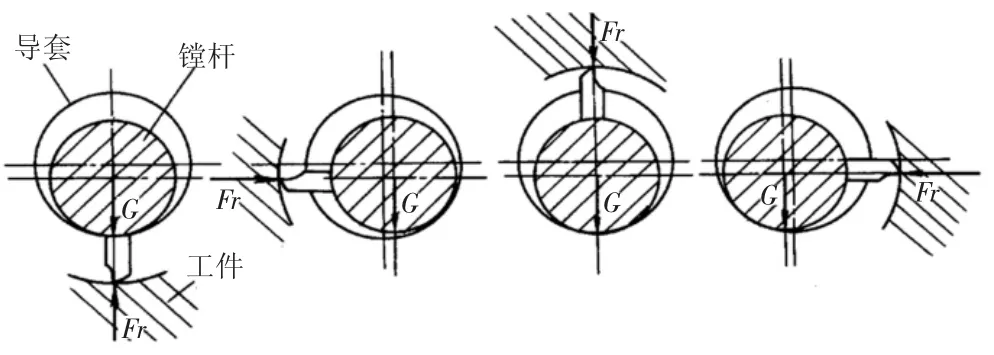

(2)当Fr<G时。精加工时,由于加工余量小,切削力小,通常Fr<G。在镗孔的过程中,镗杆在一个旋转周期内,镗杆的每一点与导套内孔下半部分在接触,即镗杆以不同部位在导套内孔下方摆动(如图5所示),造成孔的圆度误差。

图5 镗杆在导套下方的摆动

实际上,由于材质不匀等因素,会引起切削力的变化。因此,镗杆在导套内的摆动幅度,也会产生相应的变化。其结果是:加工同轴孔,可能会造成同轴度误差;加工平行孔,会造成孔距和平行都误差。

此外,镗杆和导套的配合间隙对加工也有一定影响。如果配合间隙过小,镗杆与导套的摩擦加剧,会导致镗杆受热卡死,加工无法正常进行;如果配合间隙过大,在切削力作用下,镗杆的摆幅增大,所引起的误差也就随之越大。

3 受力受热变形产生的影响

(1)切削力引起的误差。受零件使用性能的限制,有些箱体零件在设计时,箱壁厚度相差比较悬殊,在实际镗孔时,当切削力较大时,箱体薄壁处受弹性变形的影响,容易产生过大的让刀,加工后,箱体薄壁处弹性恢复,被镗孔产生圆度误差。

(2)夹紧力引起的误差。镗孔时,如果夹紧力过大,方向不正确,作用点工件的刚性差,会使毛坯孔在夹紧力的作用下变形,在变形的情况下,将孔镗成正圆,卸下工件后,孔径弹性恢复,变成椭圆。

(3)切削热引起的误差。粗镗时,切削热量多,箱体壁薄处温度升得快,热变形大;壁厚处温度升得慢,热变形小。如果在工件还未完全冷却的情况下进行精镗,则壁薄处实际被切去的余量比壁厚处少,冷却后,会造成孔的圆度误差。

4 保证镗孔精度的工艺措施

4.1 保证机床的几何精度

为防止由于机床部分几何精度的下滑而造成镗孔误差超差,应加强对设备的日常保养和维护,定期对机床进行检查和维修,以保证机床的几何精度。

4.2 保证刀具系统品质

(1)减小刀具系统受力变形。首先,应合理设计镗杆直径,以保证镗杆有足够的刚性,也可采用“掉头镗”的方式,来减小镗杆的旋伸长度;其次,通过采用辅助支承(导向装置)来提高镗杆的刚性;再次,也可通过阶梯镗杆、空心镗杆来减小镗杆自重的影响,通过切削参数的调整来减小切削力,以减小镗杆挠曲变形的影响;最后,对于小的深孔,可采用拉镗的方式,以镗杆的受力弯曲变形。

(2)合理设计导向装置。首先,从加工的实际出发,选择合理的导向方式;其次,要保证镗杆与导套有足够的几何形状精度;再次,要始终保持镗杆与导套有合理的配合间隙和充分的润滑;最后,应各支承的配合间隙相同。

4.3 合理的工艺设计与实施

工艺设计时,应合理选择定位基准,以保证加工余量得均匀,减小切削力变化所引起的误差;合理的选择切削用量,以减小受力受热变形的影响。

工艺实施时,尤其是精加工,应适当增加走刀次数,以保持切削力的稳定和尽量减少切削力的影响。为消除夹紧变形的影响,精镗时夹紧力要适当,不宜过大,着力点应选择在刚度较强部位。为消除工件热变形的影响,加工必须粗、精两个阶段进行,对于加工中没有粗、精加工明显分开的情况,应注意粗加工与精加工间保持一段较长时间的间隔,可使热变形的影响能得到一定的改善,生产检验说明可保证零件加工精度要求。

5 结束语

文章从箱体零件加工的实际出发,分析了影响镗孔精度的主要因素,以及产生的各类加工误差,系统、全面地提出了保证箱体零件镗孔精度的工艺措施,对于优化箱体类零件加工工艺方案的设计,分析、解决箱体类零件工艺实施过程中的质量问题,具有普遍的参考借鉴作用。

[1]赵志修.机械制造工艺学[M].北京:机械工业出版社,1985.

[2]魏康民.机械加工工艺方案设计与实施[M].北京:机械工业出版社,2010.

[3]焦小明.机械加工技术[M].北京:机械工业出版社,2005.

[4]李月琴,任新梅.镗杆与镗套之间允许间隙极限值的探讨[J].制造技术与机床,2009,(7):33-35.