机器人模具抛光系统中抛光工具位姿研究

2012-02-18苏将兵廖宏谊

苏将兵,廖宏谊,成 军

(桂林电子科技大学 材料科学与工程学院,广西 桂林 541004)

抛光是模具制造过程中必不可少的工序之一。传统的模具抛光主要依赖于手工,劳动强度大,耗时长,抛光效率低,抛光效果也难以把握。具有广泛适用性的六轴关节机器人的出现,为实现模具的智能化、自动化抛光提供了可能。因而,基于工业机器人平台,开发适应模具自由曲面抛光的实用系统,已成为国内外致力研究的课题[1~4]。

抛光工具的位姿,受机器人抛光工艺中多个参数的影响,如抛光力、抛光倾角、抛光路径和机器人本身结构等,决定了抛光后能否达到预期的模具表面粗糙度的要求。本研究就抛光点的提取、抛光点和轨迹点的位姿计算,展开分析和讨论。

1 模具加工表面抛光点的生成和提取

为了生成用于机器人抛光用的轨迹点数据,首先通过CAD/CAM软件,生成模具加工表面的刀轨和数控点位数据[5],然后通过本研究编制的点位数据,生成系统提取点位数据。通过合理配置数控点位数据的产生,可以使这些点位数据中含有足够的信息,用来生成工业机器人用的点位数据。

2 工业机器人抛光过程中抛光工具位姿计算

关节机器人在抛光模具表面或型腔时,抛光工具沿着抛光轨迹行走,其微观行为是连续地在轨迹上相邻两点之间直线或圆弧插补移动。通常在抛光工具的球头的球心处,建立一个坐标系,用于表示抛光工具的位姿。球心的运动轨迹,即为抛光工具的运动轨迹。轨迹点与抛光点是不同的,轨迹点在球心的运动轨迹上,而抛光点为抛光工具与模具加工表面的实际接触点。

2.1 模具加工表面抛光点的位姿计算

抛光点的位姿计算,依赖于抛光方向和加工表面的法线方向。抛光点位姿的计算方法为:首先通过六轴机器人模具抛光路径规划系统中的点位数据提取功能,提取模具加工表面中抛光点的坐标和法向矢量,以法线矢量作为抛光点的坐标的z轴,则x轴的方向为

y轴的方向,由右手旋转法则得出

模具加工表面抛光点位姿见图1。

图1 模具加工表面抛光点位姿

2.2 抛光工具运动轨迹中轨迹点位姿的计算

抛光工具的轨迹点的位姿计算,依赖于抛光工具的球头半径、抛光工具的下压量和相应抛光点的位姿。设抛光工具的球头球心所位置为oi,球头半径为r,抛光工艺要求的下压量为Δh,抛光倾角为α。计算抛光工具轨迹点位姿时,保证抛光点和抛光工具轨迹点的x轴同向,如图2所示,其中{S}为全局坐标系。

图2 抛光工具轨迹点位姿与抛光点位姿

从而可得在全局坐标系{S}下,模具加工表面抛光点Pi处抛光工具的位姿的齐次矩阵为SToi:

其中,STPi为抛光点位姿{Pi}相对于{S}的齐次变换矩阵。

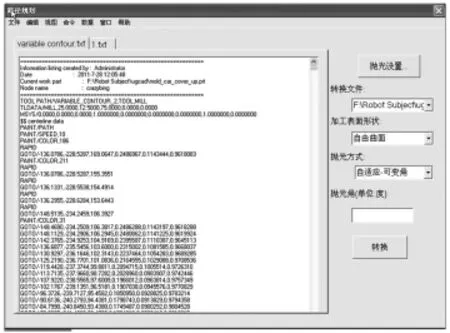

3 抛光工具的位姿和路径生成

本研究选用UGNX7.5软件作为初始点位数据生成软件,生成的模具加工表面的路径的刀位源数据保存在CLSF文件中,使用Visual C++2008开发平台,通过MFC和正则表达式技术,从CLSF文件中提取模具表面的点的坐标和法向矢量(图2),然后通过位姿算法,计算适用于IRB2400L型机器人轨迹点的位姿,然后通过自编的路径规划软件,生成相应的轨迹。

图3 从CLSF文件中提取抛光点

CLSF文件中刀具移动指令为GOTO指令,具有如下固定格式:

GOTO/-84.7990,-240.8450,93.4380,0.1749487,0.0900292,0.9804528

其中,

-84.7990,-240.8450,93.4380 为刀具的刀位点;

0.1749487,0.0900292,0.9804528 为刀具轴的矢量方向,可设置为刀位点处的法线方向。

而ABB六关节臂机器人的非线性移动指令为MoveJ,具有如下指令格式:

MoveJ Target_10,v100,z100,My NewToolWobj=wobj0;

其中,

My NewTool变量,定义了相对于机器人第六轴坐标系的抛光工具的TCP(工具中心点位姿);

Target_10变量,包含了轨迹点的位姿等其他数据;

ν100变量,定义了移动速度;

z100变量,定义了抛光工具以任何方式在两个轨迹点间移动。

点位数据生成系统首先提取GOTO中的刀位点的坐标和刀轴矢量,然后通过抛光工具位姿算法变换为轨迹点位姿,并通过相应算法生成ABB机器人MoveJ指令。

4 结束语

由于商业化的工业机器人的封闭控制结构,而抛光工具位姿须预先给定,在抛光过程中也不能微调,因此抛光过程中轨迹点的间隔,应当随模具加工表面曲率的变化而进行调整。曲率变化剧烈的表面,轨迹点密集,变化缓慢的表面,轨迹点稀疏一些,这样才可以保证抛光表面的粗糙度要求。

抛光机器人的各关节角,均在一定的角度范围之内,如ABB IRB2400L机器人第三个关节轴的可动范围为(-87.03°~37.97°),而第六关节轴的关节角的可动范围为(-400°~+400°),因此抛光工具的可达位置为三维空间的一个子域,并且还存在一些奇异点位姿。因此这需要通过Robot Studio仿真验证,修正一些不可达的点位姿。

[1]J J Márquez,et al.Process Modeling for Robotic Polishing[J].JournalofMaterialsProcessingTechnology,2005,(159):69–82.

[2]Luis Basanez,Jan Rosell.Robotic Polishing Systems[J].IEEE Robotics&Automation Magazine,2005,(9):35-43.

[3]Fusaomi Nagata,et al.CAD/CAM-based Position/Force Controller for a Mold Polishing Robot[J].Mechatronics,2007,(17):207–216.

[4]韩光超,张海鸥,王桂兰.面向金属模具快速制造的机器人成型加工系统[J].机器人,2006,28(5):515-518.

[5]温 正,魏建中.精通UG NX 6.0中文版数控加工[M].北京:科学出版社,2009.

[6]蔡自兴.机器人学[M].北京:清华大学出版社,2000.