大口径钢制燃气管道镶焊过程初始应力的分析与研究

2012-02-07上海煤气第一管线工程有限公司顾军

上海煤气第一管线工程有限公司 顾军

0 前言

城市的发展加快了钢制燃气旧管道和新管道相互连接的需求。旧管道在路面拘束状态下与新管道连接时,因受压变形,镶焊过程存在了不同程度的初始应力。初始应力主要来源于两个方面:

(1)为连接两个成不同角度铺设的管道,经常要对管口和镶焊管段进行预变形,预变形给管口引入了初应力;

(2)旧管道因为长期受到地面沉降、路面载荷等影响会有不同程度的失圆现象,实践表明,大口径(DN≥500 mm)钢制燃气管道在路面拘束状态下失圆较大,焊接前需要对不同椭圆度的管口进行矫正,矫正过程会在管口引入初应力。

因此,需要考虑初始应力和拘束状态对焊缝及其热影响区的应力应变状态的影响,确保管道接头质量。

1 模拟试验方法及工艺参数

1.1 试验方法

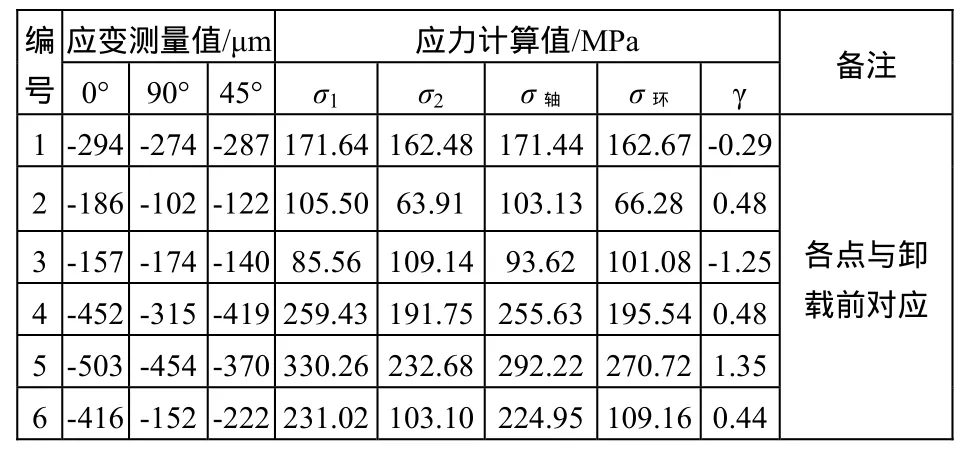

试验主要目的是研究初始应力对接头焊接残余应力的影响。试验采用两种焊接方案:第一种是自由态焊接,焊完之后进行自由态下SS400/SS400、X60/ X60同种材料焊接接头的热弹塑性有限元分析,确定材料对焊接接头应力应变的影响。第二种为一端采用千斤顶顶出预变形,而在另一端支撑固定,如图1所示(千斤顶作用在距离焊缝中心200 mm的位置,而支撑十字结构置于另一端筒体的尾端),焊接结束后,测量顶端力及焊缝附近的残余应力;卸载后,在相同区域内在进行一次残余应力测试,最后对SS400和X60对接接头在焊接过程的热弹塑性有限元进行分析,确定初应力(椭圆度)与焊接接头的残余应力应变之间的关系。

图1 施加预变形方案

焊接试验用管材为SS400和X60,其中,SS400外径为1 220×12 mm,X60外径为813×12.7 mm。

1.2 残余应力测量方法

1.2.1 测试原理

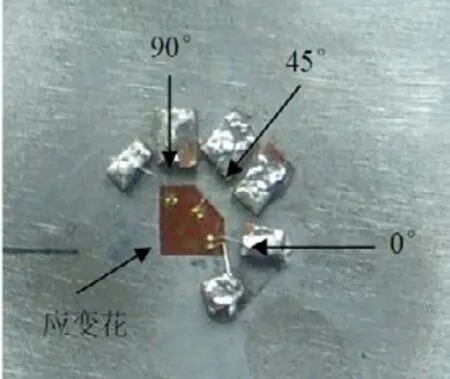

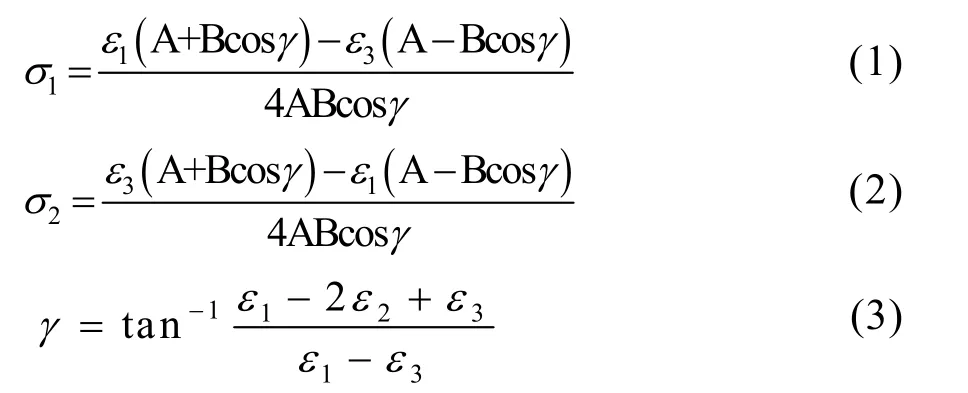

图2为试验所用的电阻应变花,在应变花上对应的圆孔内采用慢速钻孔仪打孔,孔径和孔深都为2 mm。通过专用设备测得相应的应变后,利用公式(1)、(2)和(3),即可确定相应的主应力。

图2 测量用0°、45°和90°三向应变花

式中:σ1、σ2—残余应力的主应力,MPa;

ε1、ε2、ε3—0°、45°和90°位置测得的释放应变;A、B—应变释放系数,10-7MPa;

γ =-2β,β则表示最大主应力方向与0度方向的夹角。

另外,根据公式(4)和(5),可计算平焊缝的横向和纵向应力,以及圆周焊的环向和轴向力。

式中:εx—横向(轴向)释放应变;

εy—纵向(环向)释放应变;

σx—横向(轴向)残余应力,MPa;

σy—纵向(环向)残余应力,MPa。

1.2.2 测试设备

残余应力测量采用盲孔法,应变仪为60通道的DH3816,数据信号通过USB数据线自动进行采集。

1.2.3 焊接残余应力测试

分别对SS400/SS400和X60/X60筒体对接接头进行了残余应变的测量。在试件上取数个测点,经320#的抛光片磨光后,用细砂纸进一步精磨,再用酒精去除污垢,贴上三向应变花。应变花应与被测表面紧密贴合。应变花的0°和90°方向分别对应筒体的环向和轴向。通过屏蔽铜导线将应变花的3向电阻片与应变测量仪进行连接。数据采集通过与应变仪配套的软件获取。打孔前对应变片进行平衡操作,之后即可打孔,同时每20 s采集一次数据;盲孔尺寸为深约2 mm,直径2 mm。打完盲孔后,继续采集约5 min,所得的数据即为最后的释放应变。

1.2.4 残余应力计算方法

主应力采用公式(1)、(2)和(3)获得,轴向(横向)应力和环向(纵向)应力则采用公式(4)和(5)分别获得。

1.2.5 应变释放系数标定

两种材料的应力释放系数标定值如下:SS400应变释放系数A=-0.85,B=-1.14;X60应变释放系数A=-0.95,B=-1.43。

2 无预变形情况下的残余应力分析

2.1 SS400/SS400管接头残余应力分析

图3、4示意了SS400/SS400管接头内、外焊缝残余应力测点布置情况。测点最近距离焊接起始位置200 mm,测点之间沿焊道方向间距为50~80 mm。

图3 SS400/SS400接头内焊缝残余应力测点布置

图4 SS400/SS400接头外焊缝残余应力测点布置

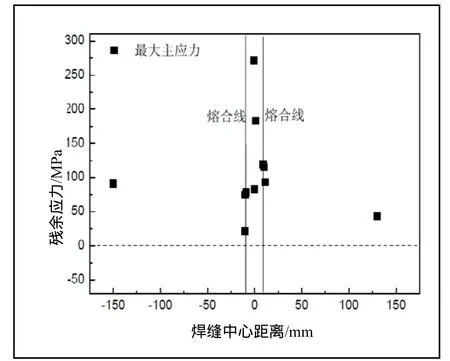

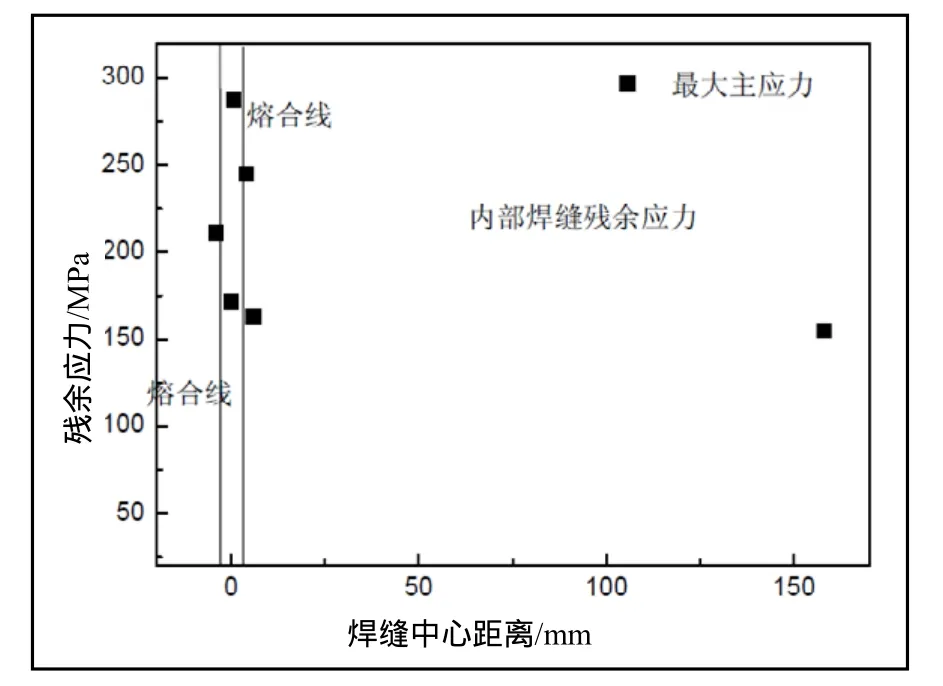

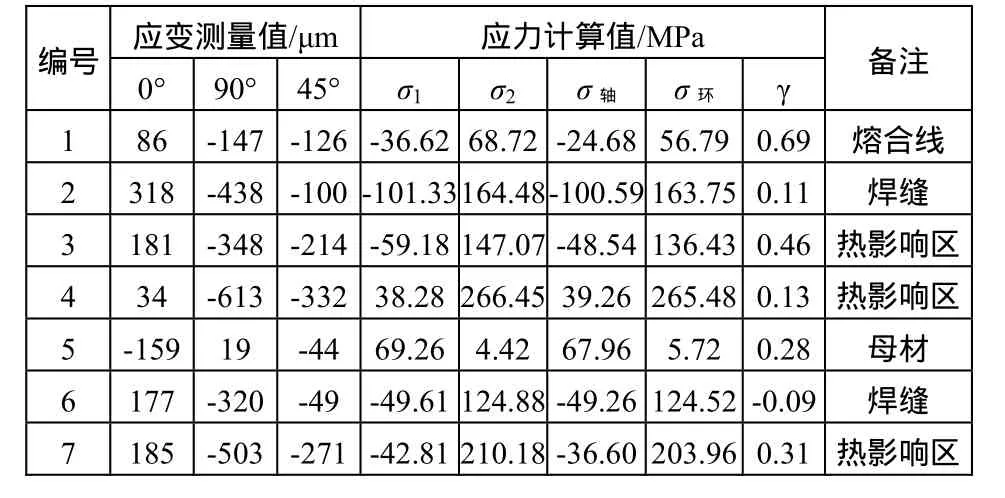

图5、图6、图7、图8和表1、表2分别列出各测点的残余应力值和横向应力的分布。由结果可见,对于SS400/SS400接头,外表面,残余应力的主应力最大值位于焊缝中心,为271.5 MPa,而热影响区和熔合线上的应力值都比较低,在150 MPa 以内。考虑焊缝的轴向和环向可知,残余应力主要以环向为主,而轴向应力为压应力或接近0。

对于内表面,主应力最大值也位于焊缝内,287.4 MPa,熔合线和热影响区上的最大主应力也接近100 MPa。而环向、轴向应力分布与外表面类似。

表1 SS400/SS400接头外壁测点残余应力值

图5 SS400/SS400接头外壁最大主应力分布

图6 SS400/SS400接头外壁应力分量分布

表2 SS400/SS400 接头内壁测点残余应力值

图7 SS400/SS400接头内壁最大主应力分布

图8 SS400/SS400接头内壁应力分量分布

2.2 X60/X60管接头残余应力分析

图9和图10为X60/X60管接头外壁焊缝残余应力测点布置情况。同样,外测点位置距离起弧点最近200 mm,依次布点,各测点间距50~80 mm。表3和图9、图10分别表示了外壁测点的残余应力及分布状态。

同样,最大主应力值位于热影响区,为266.45 MPa。环向应力占主导。

表3 X60/X60 接头外壁测点残余应力值

图9 X60/X60接头外壁应力主应力分布

图10 X60/X60接头外壁应力分量分布

3 施加预变形情况下的残余应力分析

3.1 预变形情况下SS400/SS400残余应力分析

图11和图12为SS400/SS400筒体接头残余应力测试点布点方式图。在千斤顶作用下,千斤顶侧筒体外直径1 250 mm和1 182 mm,卸载后最大直径为1 228 mm 和1 210 mm。

图11 SS400/SS400筒体接头残余应力外壁测点分布

图12 SS400/SS400筒体接头残余应力内壁测点分布

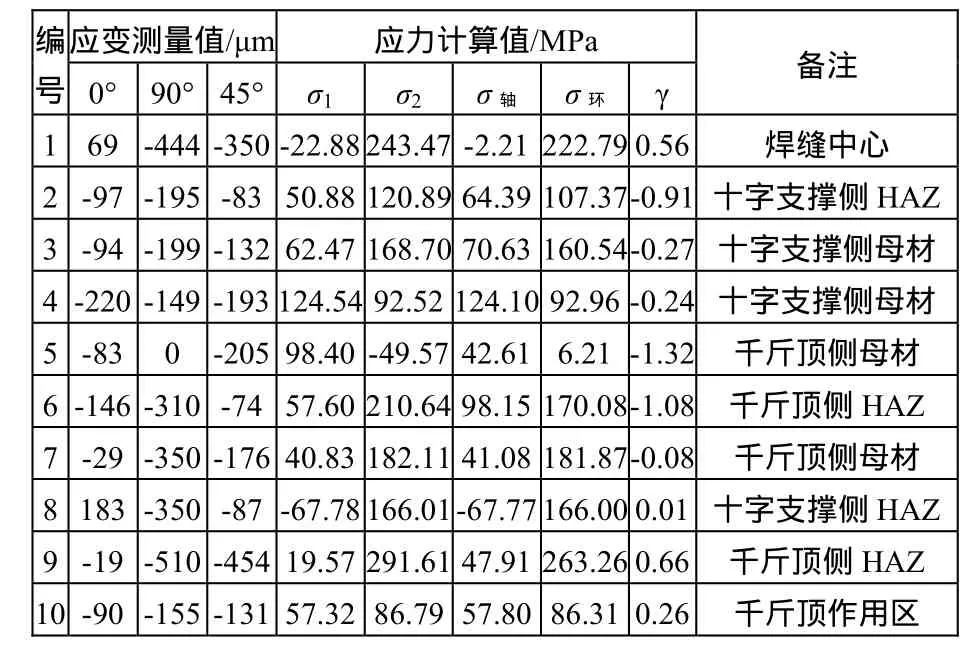

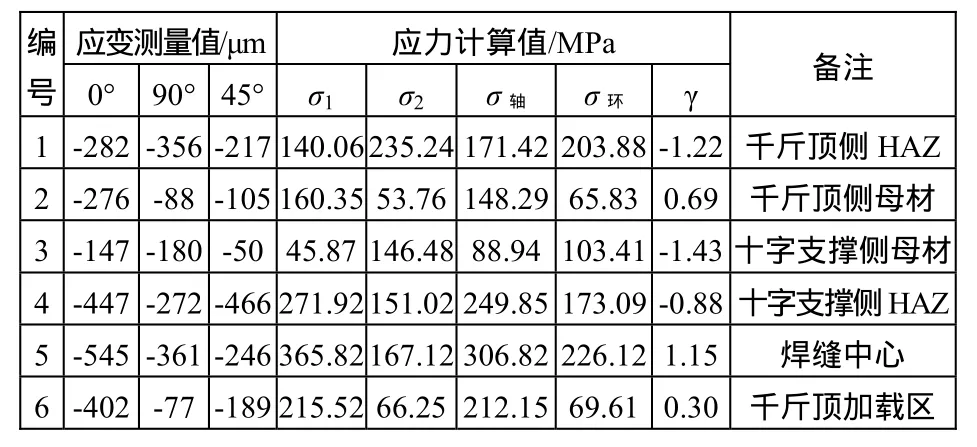

外壁测点的残余应力结果如表4、表5和图13所示。卸载前,最大残余应力位于千斤顶作用侧的热影响区,为291.6 MPa。而未采用千斤顶时的最大残余应力位于焊缝中心,为271.5,因此,千斤顶的作用使得焊接残余应力在卸载前增加约13%。卸载后,最大残余应力降至237.3位于焊缝中心,降幅达12.6%。图13直观的反应了千斤顶卸载前后的焊接残余应力变化情况。

表4 SS400/SS400卸载前外壁点残余应力值

表5 SS400/SS400卸载后外壁点残余应力值

图13 千斤顶卸载前后的外壁焊缝残余应力变化

表6和表7分别列出了SS400/SS400筒体接头千斤顶卸载前、后内壁点残余应力。由结果可知,千斤顶作用区,内壁应力大于外壁应力。并且卸载后,残余应力略有增加。主要是轴向应力变大。

表6 SS400/SS400 卸载前内壁点残余应力值

表7 SS400/SS400 卸载后内壁点残余应力值

图14更直观的反应了千斤顶卸载前后的焊接残余应力变化情况。

图14 千斤顶卸载前后的内壁焊缝残余应力变化

图15和图16为SS400/SS400筒体接头外表面在未加辅助装置、辅助装置卸载前和卸载后三种条件下对应环向应力和轴向应力变化情况。

图15 SS400/SS400筒体接头外壁焊缝的环向应力变化

图16 SS400/SS400筒体接头外壁焊缝的轴向应力变化

未安装辅助装置时,焊缝区域的应力主要是沿环向分布的,最大值接近200.3 MPa,位于焊缝中心;而辅助装置卸载前,环向应力较未安装辅助装置时有一定幅度的增加,但同样,轴向应力增加更明显;卸载辅助装置后,环向残余应力有所减小,而轴向残余应力相对卸载前,略有增加,并且小于环向应力。因此,对于SS400/SS400接头,辅助装置会较大幅度的增加轴向应力。

图17和图18为SS400/SS400筒体接头内表面在未加辅助装置、辅助装置卸载前和卸载后三种条件下对应环向应力和轴向应力变化情况。未安装辅助装置时,焊缝区域的应力主要是沿环向分布的,最大值接近287 MPa,位于焊缝中心;而辅助装置卸载前,环向应力较未安装辅助装置时略有增加,而轴向应力增加明显;卸载辅助装置后,环向残余和轴向残余应力相对卸载前都略有减小,但轴向应力大于环向应力。因此,对于SS400/SS400接头,辅助装置会较大幅度的增加轴向应力,从而影响最终残余应力。

图17 SS400/SS400筒体接头内壁焊缝的环向应力变化

图18 SS400/SS400筒体接头内壁焊缝的轴向应力变化

3.2 预变形情况下X60/X60残余应力分析

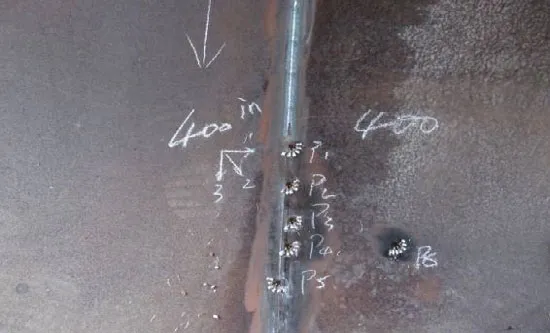

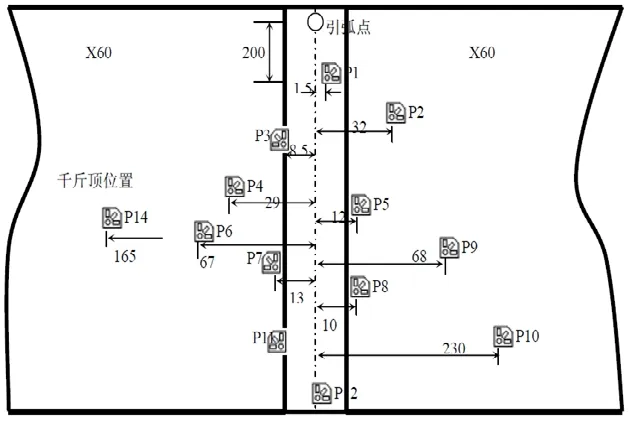

图19为X60/X60 对接筒体焊接残余应力测试点布点示意图,左侧为千斤顶加载端,右侧为十字支撑端。外表面残余应力测试结果如表8、表9和图20所示。

图19 X60/X60 接头外壁应力分布

表8 X60/X60 预应变卸载前残余应力值

千斤顶的作用使得筒体的不圆度增加,最大外直径为820 mm,最小直径为802 mm;卸载后,分别恢复到816 mm和810 mm。根据表8和表9的结果可知,千斤顶作用的区域产生了约212 MPa 的环向拉应力。卸载后,该区域的环向应力和主应力变成了压应力,如表9中的P14。

表9 X60/X60 预应变卸载后残余应力值

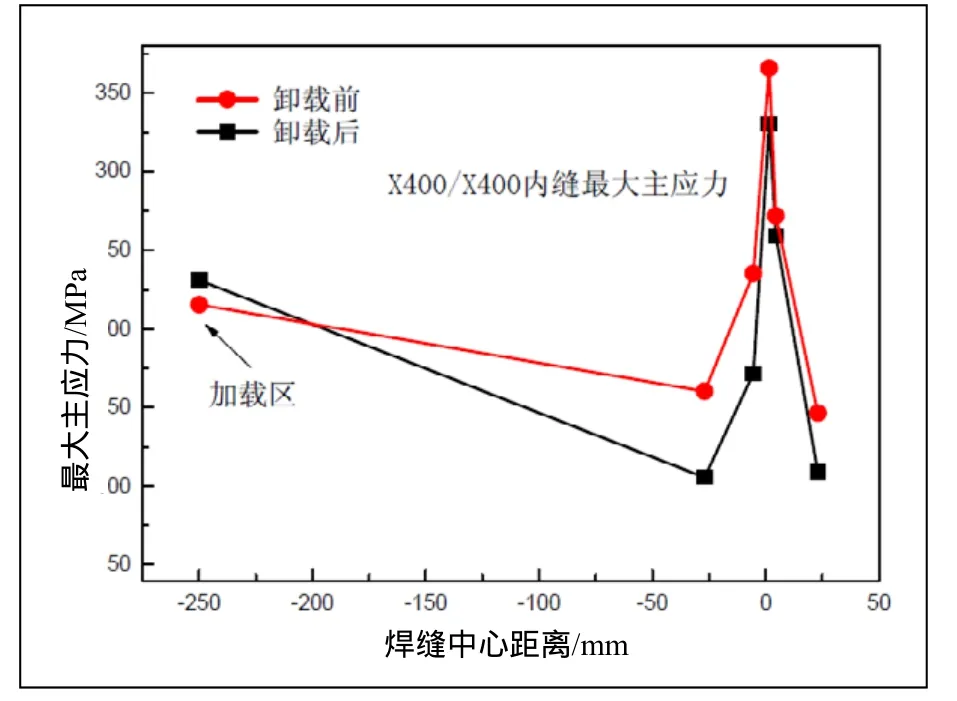

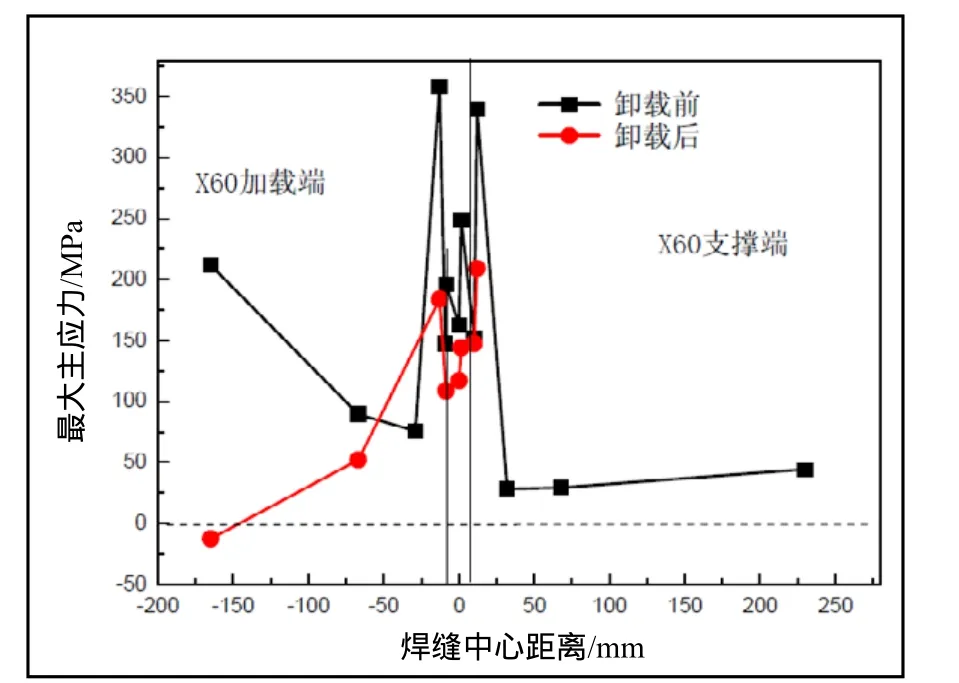

加载时,最大主应力位于千斤顶侧的热影响区,为358.5 MPa,十字支撑侧热影响区的残余应力次之,也达到了339.6 MPa。相对于2.2 节中的结果(266.45 MPa),最大残余应力增加了约35%。但千斤顶卸载后,最大残余应力值降至209.15 MPa,降幅为21%。

图20更清晰地反应了千斤顶卸载前后的残余应力变化情况。

图20 X60/X60 筒体接头卸载前后的残余应力变化

对于X60/X60筒体接头,未加辅助装置、辅助装置卸载前和卸载后三种条件对应的残余应力最大值分别为266.45 MPa、358.50 MPa和209.15 MPa,都是位于热影响区。

X60/X60筒体接头焊接时,辅助装置的安装方式为,距离焊缝200 mm,采用千斤顶施加预变形,使得筒体的长轴和短轴相差20 mm;另一个筒体则在尾端采用十字结构固定支撑。千斤顶作用区域的外壁拉应力的最大主应力测量值为211.99 MPa,并且主要表现为环向拉应力(211.94 MPa)。而与之垂直 90°的外表面应力表现为压应力,最大主压应力-3.03 MPa。卸载后,这两个区域的应力全部变成了压应力。

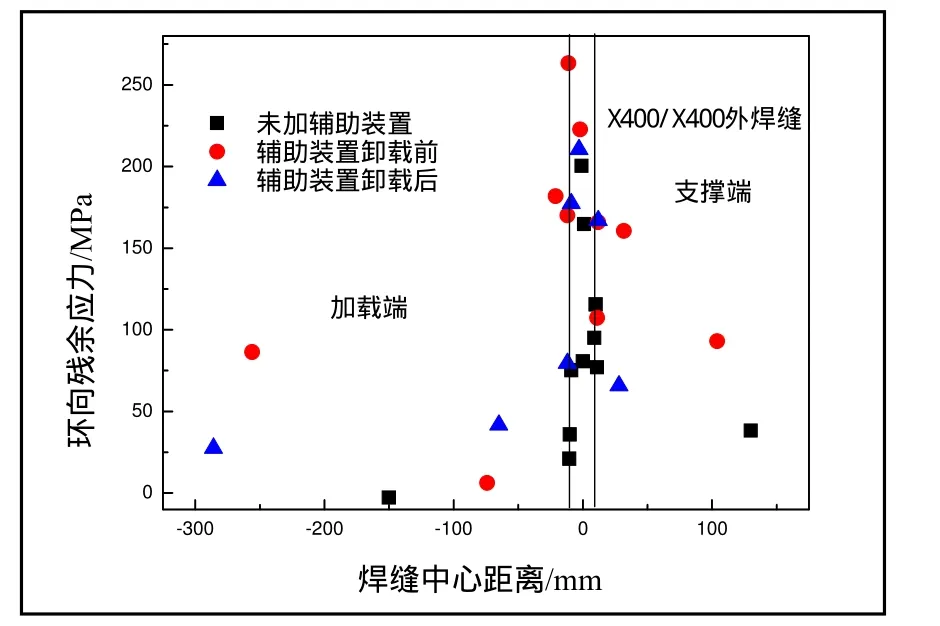

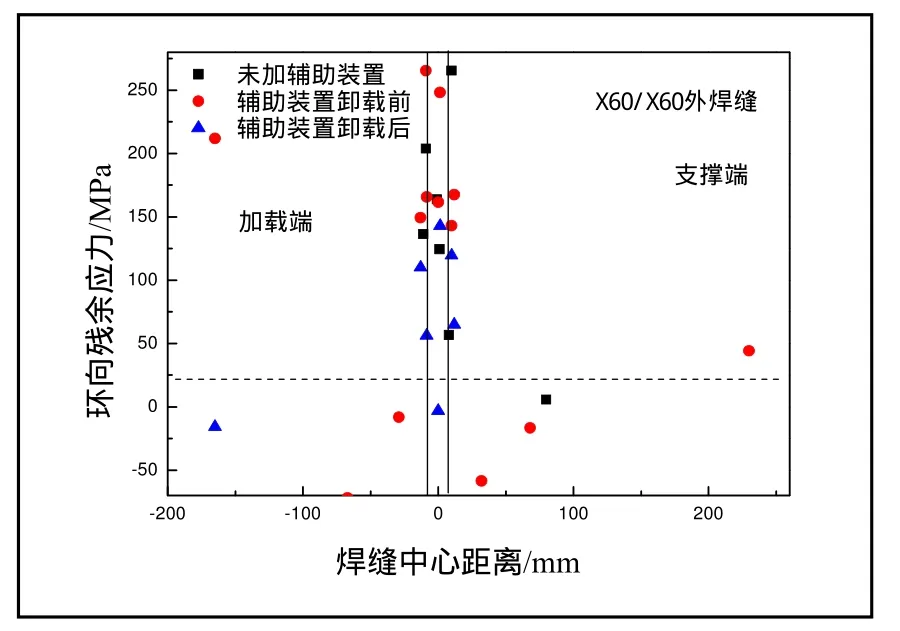

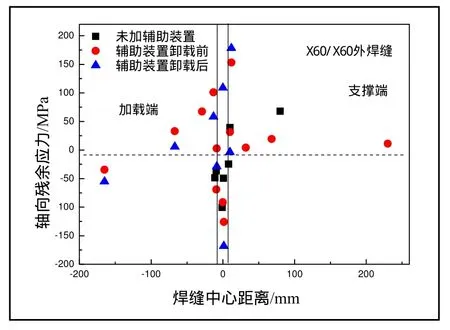

图21和图22为三种情况对应的环向应力和轴向应力。未安装辅助装置时,焊缝区域的应力主要是沿环向分布的,最大值接近265 MPa,位于热影响区;而辅助装置卸载前,环向应力较未安装辅助装置时有较小幅度的增加,但轴向应力增加明显;卸载辅助装置后,环向残余应力明显减小(约50%),而轴向残余应力相对卸载前,略有增加,并且大于环向应力。因此,对于X60/X60接头,辅助装置会增加轴向应力,降低环向应力。

图21 X60/X60筒体接头外壁焊缝的环向应力变化

图22 X60/X60筒体接头外壁焊缝的轴向应力变化

4 结论

(1)建立了预应力分量计算模型,计算结果表明:横向预应力增加了横向焊接残余应力,而对纵向残余应力没有影响;纵向预应力不仅可以降低横向焊接残余应力,而且还可以降低纵向残余应力。因此,采用机械预应力法控制焊接残余应力,要尽量降低横向预应力的大小,增加纵向预应力。

(2)对于所测X60、SS400筒体,无论是内侧焊缝还是外侧焊缝,环向应力分量较大,主导主应力水平。SS400/SS400接头外表面最大主应力值位于焊缝中心,为271.5 MPa,内表面最大残余应力值为287.4 MPa,也位于焊缝中心;X60/X60接头外壁焊缝最大主应力位于热影响区,为266.45 MPa。

(3)焊接残余应力计算结果与测试结果基本一致。无论X60和SS400,接头环向应力分量较高,而轴向应力较小;内表面的残余应力略高于外表面的残余应力水平。

(4)预热对焊缝区残余应力的影响较小,可略微降低外表面(SS400)或内表面(X60)的环向残余应力分量。

(5)结合预应力数值模型和模拟件计算模型,机械撑胀会导致焊缝区应力水平的变化,内侧焊缝残余应力略微下降,而外侧焊缝残余应力略微上升。

(6)进一步结合筒体短边支撑和长边压缩模型的计算分析,实际施工过程应合理选择点焊位置,避开横向(轴向)拉应力较大的区域;也可以采用卸载条件下椭圆度最小对镶焊管道进行预整形,然后进行对口焊接的镶焊工艺,达到预变形影响最小;或者将点焊区或打底焊区域通过预变形控制为横向压应力状态。