Fe(Ⅲ)Y分子筛的制备及吸附脱硫性能*

2012-02-07房斌斌

房斌斌,赵 华

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

吸附脱硫技术因反应温度、反应压力等操作条件较温和、设备简单且投资较少、流程简单等优点,是很有发展前景的一种脱硫技术。目前,比较成熟的技术主要有:IRVAD技术[1],该技术主要是利用物理吸附的方法,燃料油与吸附剂在吸附塔内逆向接触充分反应,从而脱除含S、含N或其它杂原子化合物;PSU-SARS技术[2],在较低的反应温度下,通过在硅胶上负载过渡金属制备出吸附剂,在固定床反应器中与含硫物质充分接触进行吸附反应除去油品中的含硫物质;沸石分子筛吸附脱硫技术,利用沸石分子筛发达的孔道结构和强酸弱酸位,因而在吸附脱硫反应中有着广泛的应用。田福平等[3,4]采用红外光谱方法对分子筛和改性分子筛的吸附实验发现,金属种类、化合价、改性的过程对沸石吸附剂的吸附脱硫能力都有重要影响。Tkhaashi等[5,6]通过对分子筛进行改性来提高其对噻吩类含硫化合物的吸附活性和选择性,实验得到了不同金属离子改性的吸附剂(Ag-Y、Cu-Y、Na-Y、H-USY、Na-ZSM-5)、活性炭、已修饰的活性氧化铝的气态吸附等温线,改性后分子筛吸附剂的脱硫效能明显提高。

实验采用离子交换法对HY分子筛进行改性,制备了Fe(Ⅲ)Y分子筛,并测试了其吸附脱硫性能。

1 实验部分

1.1 催化剂制备

将HY分子筛与一定浓度的Fe(NO3)3·9 H2O溶液分别加入250mL的三口烧瓶中,离子交换6h,交换后经过滤、去离子水洗涤,在100℃下干燥12h,在马弗炉中于400℃下焙烧4h,即得到改性的Fe(Ⅲ)Y分子筛。

1.2 分子筛表征

X-射线衍射(XRD)表征采用日本理学D/max2500型X-射线衍射仪,Cu靶,Kα辐射源,石墨单色器,管电压40 kV,管电流80 mA,扫描范围 5°~40°,步长 0.1°,扫描速度 1°·min-1。

N2吸附-脱附采用美国ASAP2400型物理吸附仪。测试方法:样品在测定前经过300℃抽真空活化4h以上,然后将样品瓶置于液氮罐中进行吸附-脱附实验。

1.3 含硫模拟化合物的配置

称取0.27g噻吩放入烧杯中,并加入少量的正辛烷,然后一起转移到500mL的容量瓶中,再加入正辛烷溶剂定容到500mL,得到了硫含量为500μg·g-1的模拟燃料油。将配置好的模拟油摇匀后放置于较暗处,以防止噻吩见光被氧化。

1.4 氧化-吸附脱硫实验

取 30mL噻吩 /正辛烷(500μg·g-1)模拟油加入250mL的三口烧瓶中,再加入一定量的Fe(Ⅲ)Y分子筛、溶剂无水乙醇、30%的H2O2,一定温度下反应,调整适当的转速下进行搅拌,待反应完成后,将反应完成后的样品过滤,得到的固体分子筛用无水甲醇洗涤多次,并于400℃下焙烧5h,继续使用以测试分子筛的重复利用性能。取滤液用二甲亚砜萃取两次,在用去离子水萃取一次,萃取后样品用WK-2D微库仑综合分析仪测定硫含量。

1.5 催化剂再生性能考察

待脱硫实验完成后,将反应后的模拟燃料油过滤,得到的固体分子筛物质用无水甲醇多次洗涤,然后于一定温度下焙烧,以备下一次继续使用,测试其再生的脱硫效果。

2 结果与讨论

2.1 XRD表征

如图1所示,Fe(Ⅲ)Y分子筛和HY分子筛的主要衍射峰基本保持一致,说明Fe(Ⅲ)Y分子筛基本保持了HY分子筛的晶体骨架结构,经过离子交换后Fe3+已经进入分子筛的骨架结构上,并且高度分散于分子筛中;但是Fe(Ⅲ)Y分子筛的衍射峰的高度却有所降低,这主要是因为经过高温加热后,分子筛发生了一些晶格崩塌,导致了结晶度有所降低;在Fe(Ⅲ)Y分子筛的衍射图谱中没有看到明显的Fe2O3的衍射峰,说明离子交换后的分子筛经过高温焙烧后,仍然以Fe3+形式存在。

图1 HY和Fe(Ⅲ)Y的大角度XRD图Fig.1 Large angle X-ray diffraction patterns of HY and FeY

2.2 BET分析

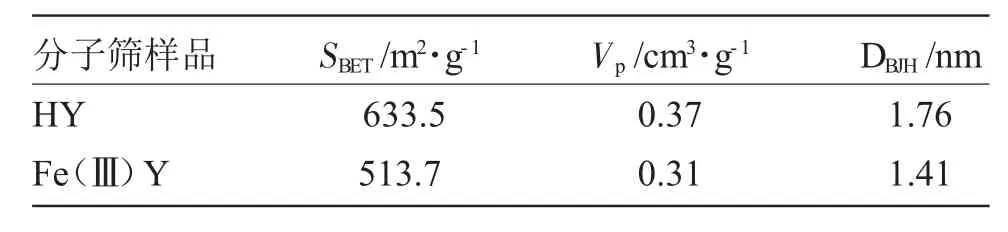

表1 不同样品的结构参数Tab.1 Structure parameters of different samples

从表1可以看出,经过离子交换后,Fe(Ⅲ)Y分子筛的比表面积、孔容、平均孔径均小于HY分子筛,比表面积为HY分子筛的81.1%,孔容为HY分子筛的83.7%,平均孔径为HY分子筛的80.1%。Fe(Ⅲ)离子的半径比氢离子的半径大很多,经过离子交换后Fe(Ⅲ)离子进入了分子筛的骨架中,并且还有部分吸附在了分子筛表面上,高温焙烧过程会进一步提高Fe离子与氢离子的交换量,导致分子筛的比表面积等结构参数有所降低。

2.3 分子筛的脱硫吸附性能

2.3.1 吸附时间对脱硫率的影响

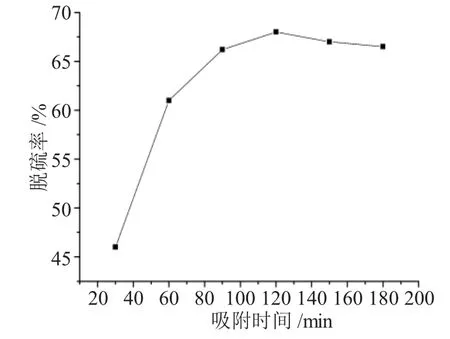

图2 吸附时间对脱硫率的影响Fig.2 Influence of adsorption time on desulfurization rate

由图2可以看出,反应开始时吸附量会迅速升高,当反应时间在120min时,吸附量达到最高,时间超过120min,吸附量变化不大。Fe(Ⅲ)Y分子筛的吸附性能随着噻吩的吸附而有所降低,到2h的时候,吸附已经基本达到饱和,Fe(Ⅲ)Y分子筛已经接近其饱和硫容,所以噻吩的吸附量不再增加,脱硫率随时间的变化已接近一条直线。因此,适宜的吸附时间选定为2h。

2.3.2 吸附温度对脱硫率的影响(图3)

图3 吸附温度对脱硫率的影响Fig.3 Influence of adsorption temperature on desulfurization rate

由图3可以看出,在吸附温度较低时,噻吩的脱除率也很低,随着吸附温度的升高,噻吩在Fe(Ⅲ)Y分子筛上的吸附量逐渐增加,温度超过70℃以后,噻吩吸附量增加变得较为缓慢。升高反应温度有利于提高Fe(Ⅲ)Y分子筛对噻吩的吸附性能,使脱硫率提高。温度超过了70℃,再提高吸附温度所带来的噻吩吸附量的提高较为有限,所以综合考虑,适宜的吸附温度选定为70℃。

2.3.3 剂油比对脱硫率的影响(图4)

图4 剂油比对脱硫率的影响Fig.4 Influence of catalyst to oil ratio on desulfurization rate

由图4可知,随着Fe(Ⅲ)Y分子筛的用量增大,也就是剂油比(吸附剂与模拟油的质量比)的提高,对模拟油中的噻吩的吸附量迅速增加,这是Fe(Ⅲ)Y分子筛的加入量直接增加了吸附活性中心的数目,而吸附活性中心的数目是影响分子筛吸附性能的重要指标,所以其单位体积内对噻吩的吸附量明显提高,当剂油比大于0.04的时候吸附量已经变化缓慢,脱硫率的提高有限,考虑到分子筛的成本方面,适宜的剂油比为0.04。

2.4 Fe(Ⅲ)Y分子筛的重复利用性能

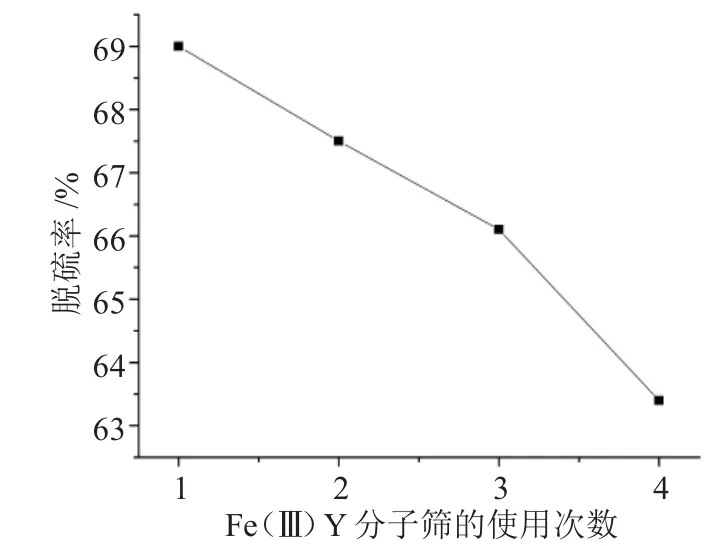

将吸附反应完成后的模拟油过滤,分离得到的分子筛用无水甲醇洗涤两次,过滤、烘干,并于400℃焙烧4h,然后在吸附温度80℃,吸附时间2h,剂油比(吸附剂与模拟油的质量比)为0.04的操作条件下,再次进行吸附脱硫实验,考察了吸附剂重复使用次数对脱硫率的影响,实验结果见图5。

图5 Fe(Ⅲ)Y分子筛的使用次数对脱硫率的影响Fig.5 Influence of Fe(Ⅲ)Y molecular sieve used times on desulfurization rate

由图5可见,Fe(Ⅲ)Y分子筛每重复使用1次吸附性能略有降低,第2次使用脱硫率降低了2.6%,第3次脱硫率降低了5.7%,第4次脱硫率降低了9.1%,经过4次吸附脱硫反应,Fe(Ⅲ)Y分子筛的吸附活性仅仅降低了9.1%,说明其稳定性高,再生性能良好,可重复回收利用。

3 结论

(1)离子交换法制备的Fe(Ⅲ)Y分子筛比表面积等结构参数较HY分子筛的略有降低,较好的保持了分子筛的晶体结构。

(2)在吸附时间2h,吸附温度70℃,剂油比为0.04等工艺条件下,Fe(Ⅲ)Y分子筛的吸附脱硫率可达到68.9%。为后续复合分子筛的制备打下基础。

(3)催化剂的再生性能测试表明,Fe(Ⅲ)Y分子筛重复使用4次后脱硫率下降了9.1%,说明制备的催化剂稳定性及再生性能良好。

[1]Lee K,Stephany R,David N.Low-cost Proeess for low-sulfur gasoline[J].Hydroearbon Proeessing,1999,78(5):39.

[2]Ma X L,Sprague M,Song C S.Deep desulfurization of gasoline by seleetive adsorption over niekel-based adsorbent for fuel cell application[J].Ind.Eng.Chem.Res.,2005,44(15):5768-5775.

[3]田福平,吴维成,蒋宗轩,等.CuY分子筛上汽油馏分中含硫组分的选择吸附及其红外光谱研究[J].高等学校化学学报,2005,26(12):2351-2353.

[4]田福平,吴维成,蒋宗轩,等.FCC汽油中含硫化合物在Ce交换的 Y型分子筛上的吸附[J].催化学报,2005,26(9):734-736.

[5]Takahashi A,YangF H,YangR T.NewSobrents for Desulufrization byπ-complexation:Thiophene/Benzene Adsorption[J].Ind.Eng.Chem.Res.,2002,41(10):2487-2496.

[6]Yang R T,Takhaashi A,Yang F H.New Sorbents for Desulufrization of Liquid Fuels byπ-complexation[J].Ind.Eng.Chem.Res.,2001,40(26):6236-6239.