化风丹药母干燥工艺的研究

2012-01-31曹国琼张永萍剑黄宏宝

曹国琼 张永萍 徐 剑黄宏宝 高 莉

(1.贵阳中医学院,贵州 贵阳 550002;2.贵州遵义廖元和堂药业有限公司,贵州 遵义 550000)

化风丹药母干燥工艺的研究

曹国琼1张永萍1徐 剑1黄宏宝1高 莉2*

(1.贵阳中医学院,贵州 贵阳 550002;2.贵州遵义廖元和堂药业有限公司,贵州 遵义 550000)

目的:比较不同干燥方法对化风丹药母外观性状、水分和总生物碱含量的影响,优选出化风丹药母的最佳干燥工艺。方法:以药母总生物碱含量为指标采用紫外分光光度法,结合其外观性状和含水量,比较自然阴干、烘干、减压干燥和微波干燥4种处理方法对化风丹药母外观性状和内在质量的影响。结果:不同干燥方法药母的外观性状、水分和总生物碱含量均有较大差异,其中总生物碱以微波干燥120 s含量最高,其次为60℃真空干燥4.5 h、60℃烘箱干燥4.5 h、微波干燥105 s,阴干45 d最低;水分含量60℃烘干3.5 h最高,微波干燥120 s最低;真空干燥内外色泽一致,烘箱烘干内外色泽有差异,微波干燥呈焦黑色。结论:综合各项指标化风丹药母干燥方法宜采用60℃减压真空干燥4.5 h。

干燥方法;总生物碱;含量测定

化风丹是由药母、紫书叶、僵蚕、天麻等十几味中药组成,具有息风镇痉、豁痰开窍的功效,用于风痰闭阻、中风偏瘫、癫痫,面神经麻痹等症的治疗[1]。1951年被列入国务院保护的四大名药之一。

中药制剂过程中提取溶媒和工艺路线的改变,因为涉及到中药制剂的物质基础,一般被视为有“质的改变”;而浓缩、干燥和成型等工艺对中药制剂的质量和药效的影响往往被忽略[2]。事实上,浓缩、干燥和成型等过程中存在复杂的物理和化学变化,不仅使中药制剂外观性状和内在质量发生不同程度的改变,更进一步影响到其临床疗效[3-6]。因此,浓缩、干燥和成型等工艺过程中存在的工艺改变是不容忽视的,客观准确地评价这些过程中的工艺改变程度具有重要现实意义。

化风丹的药母是由牛胆汁、生川乌和生半夏等7味中药混合后经独特传统的下窖发酵而成,发酵结束后阴干处理1~2个月。由于阴干所需时间长,延长了生产周期,不利于化风丹的现代化生产。本文以外观性状、水分和总生物碱为考查指标,探讨不同干燥方式和条件对化风丹药母内在质量和外观性状的影响,从中找出最佳的干燥方式,为生产实践提供理论依据。

1 材 料

GBC Cintra20紫外可见分光光度计(澳大利亚照生公司);GZX-DH.300-BS-Ⅱ电热恒温干燥箱(上海跃进医疗器厂);DZ-2BC型真空干燥箱(天津市泰斯特仪器有限公司);GalanzWD800型微波炉(佛山市顺德区格兰仕微波炉电器有限公司);EL104型电子天平(METTLER TOLEDO)。

发酵好的化风丹药母(遵义廖元和堂药业有限公司,批号:20110703;贵州万盛药业有限公司,批号:20110715);盐酸麻黄碱对照品(中国药品生物制品检定所,批号:241-2000001);氨水、三氯甲烷、柠檬酸等均为分析纯。

2 方法与结果

2.1 干燥方法:取药母11份,每份精密称定重量约10 g,装入蒸发皿中摊开,按设定好的条件分别进行自然阴干、烘箱干燥、真空干燥、微波干燥,每个处理重复3次。

2.1.1 自然阴干:将药母置阴凉通风处分别阴干30、45 d。

2.1.2 烘箱烘干:将药母置烘箱中分别干燥 3.5、4.5、5.5 h,烘箱温度设为60℃。

2.1.3 真空干燥:将药母置减压干燥箱中分别干燥 2.5、3.5、4.5 h,干燥温度设为 60 ℃,气压 0.08 Mpa。

2.1.4 微波干燥:将药母置微波炉中分别干燥 90、105、120 s,微波功率设为400 W。

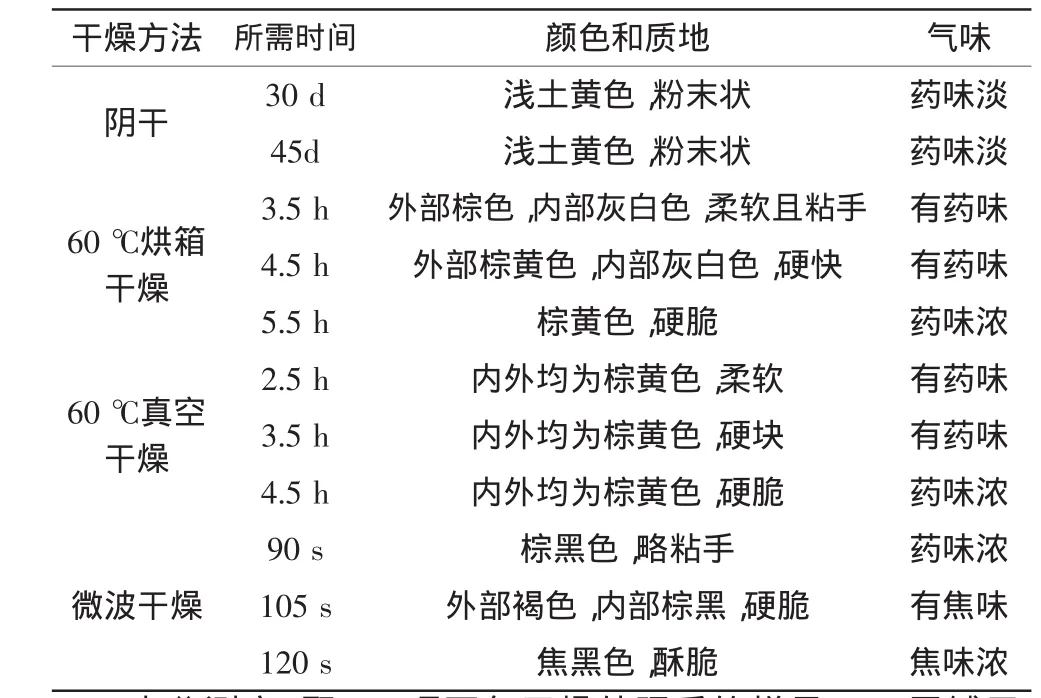

2.2 外观性状:对不同干燥处理后的药母外观性状逐一进行观察。不同干燥处理对化风丹药母外观性状的影响见表1。结果表明,烘箱烘干法药母内外色泽不均匀,其中烘干3.5 h质地柔软且粘手;真空干燥药母内外色泽均匀,其中烘干4.5 h内外均为棕黄色,质地硬脆且药味浓;微波干燥药母多为黑色,且有焦味。

表1 干燥方法所需的时间及对药母外观的影响

2.3 水分测定:取2.1项下各干燥处理后的样品2 g,平铺于干燥至恒重的称量瓶中,精密称定,打开瓶盖在100~105℃干燥5 h,将瓶盖盖好,移置干燥器中,冷却30 min,精密称定,再在上述温度干燥1 h,冷却,称重,至连续两次称重的差异不超过5 mg为止。根据减失的重量,计算供试品中含水量(%)[7]。具体结果见表3。

2.4 总生物碱的测定

2.4.1 对照品溶液的制备:精密称定盐酸麻黄碱对照品适量,置于50 mL容量瓶中,用蒸馏水溶解,并稀释至刻度,得浓度为 0.212 mg·mL-1的盐酸麻黄碱对照品溶液。

2.4.2 供试品溶液的制备:取干燥后的各样品粉末(过60目筛)2 g,精密称定,置于50 mL具塞三角瓶中,加3倍稀释后的浓氨水溶液3.0 mL湿润,后加氯仿10 mL,冷浸3 h,超声30 min,过滤,残渣用10 mL氯仿3次洗涤,合并滤液与洗液,80℃以下回收氯仿至干,加入10 mL氯仿使溶解并转移至50 mL分液漏斗中,精密加入10 mLPH=6.0的柠檬酸-柠檬酸钠缓冲液和1 mL 0.1%溴麝香草酚蓝试液,充分振摇后,静置30 min,分取氯仿层,水层再用氯仿同法萃取两次,每次10 mL。合并氯仿层,回收至干,残留物用氯仿溶解,置于10 mL量瓶中,并用氯仿稀释到刻度,摇匀,即得供试品溶液。

2.4.3 标准曲线的绘制:精密量取“2.4.1”项下的对照品溶液1.0 mL,2.0 mL,3.0 mL,4.0 mL,5.0 mL 于分液漏斗内,加蒸馏水至10 mL,分别精密加入10 mL PH=6.0的柠檬酸-柠檬酸钠缓冲液、10 mL氯仿和1 mL0.1%溴麝草酚蓝溶液,充分振摇后,静置30 min,分取氯仿层。水层再用氯仿萃取2次,每次10 mL。合并氯仿层,水浴80℃以下回收至干,用氯仿溶解,移至10 mL量瓶中定容至刻度,即得。另取10 mL水,同法操作,作空白对照液,于412 nm波长处分别测定吸光度。以盐酸麻黄碱的浓度C为横坐标,吸光度A为纵坐标,求得标准曲线 Y=7.783X+0.0353(R2=0.9992),结果表明盐酸麻黄碱在0.0212~0.1060 mg·mL-1呈良好线性关系。

表2 药母总生物碱加样回收率(n=6)

2.4.4 精密度试验:精密吸取对照品溶液 2.0 mL,按“2.4.3”测定方法制备标准品供试液,重复测定6次,其结果RSD为0.22%,表明仪器精密度良好。

2.4.5 稳定性试验:对同一显色后的供试品溶液每隔1 h测定吸光度,结果表明吸光度在6 h内无明显差异,RSD为0.96%(n=6),表明显色后的溶液在6 h内稳定性良好。

2.4.6 重复性试验:精密称取同干燥处理后的样品6份约2 g,按“2.4.2”项下方法制备供试品溶液。测定吸光度,计算 RSD为1.93%,说明本方法重现性良好。

2.4.7 回收率试验:采用加样回收法,取已测定含量的同一药母粉末约 1.0g,精密称定,定量加入对照品,按“2.4.2”项下制备,测定吸光度,计算回收率。结果方法平均回收率为97.23%,RSD为1.31%。符合分析要求,具体结果见表2。

2.4.8 各方法干燥后药母中总生物碱的含量:取上述“2.1”项下不同干燥处理的样品,按“2.4.2”项下制备供试液,照上述条件进行测定。用标准曲线计算含量,结果见表3。

表3 同方法干燥的药母样品测定结果

本研究以传统自然阴干法的药母作为对照,测定了不同干燥条件下化风丹药母中水分和总生物碱的含量。从表3可以看出,不同的干燥方法对水分和总生物碱的含量有较大的影响。其中水分60℃烘箱干燥3.5 h最高,为17.93%,其次为微波干燥90 s、60℃真空干燥2.5 h、60℃烘箱干燥3.5 h,微波干燥120 s最低,为3.42%。微波干燥120 s总生物碱含量最高,为0.04355%,且显著高于其他干燥处理,其次为60℃真空干燥4.5 h、60℃烘箱烘干4.5 h、微波干燥105 s,最低为自然阴干45 d,为0.01993%。其中自然阴干30 d、45 d之间无显著差异,但显著低于其他干燥处理。综合不同干燥处理药母的外观性状、水分和总生物碱含量,化分丹药母的干燥方法宜采用60℃减压真空干燥4.5 h。

3 讨 论

化风丹药母由牛胆水、白附子、生半夏、生南星、生川乌、郁金、神曲7味中药组成。其中半夏的主要有效成分生物碱具有镇静、镇痛、抗心律失常等作用[8];天南星化学成分复杂,其中的生物碱类、氨基酸类、苷类等物质种类繁多,且都已经得到广泛证实[9];川乌主要镇痛有效成分为双酯型生物碱[10]。这3味药生物碱的作用与化风丹的主要功效有着密切相关性,故本文以盐酸麻黄碱为对照品,以总生物碱的含量作为指标性成分,考察不同干燥方法对化风丹药母总生物碱含量的影响。

许多中药材的生物活性物质及性味在干燥方法不当时会有较大损失[11]。在中药制剂中,制剂工艺是影响药物质量的重要因素,而干燥则为制剂工艺中的主要环节。干燥方式、干燥温度、干燥时间等因素的不同,对药物中许多化学成分会产生不同程度的影响,导致药物药效迥异。本研究结果显示,不同干燥对化风丹药母总生物碱的含量有较大的影响。其中微波干燥120 s、60℃真空干燥总生物碱含量显著高于其他几种干燥方法,且传统的自然阴干总生物碱的含量显著低于其他干燥处理,这可能与生物碱降解酶有关,微波干燥和真空干燥使生物碱降解酶快速失活而发酵结束后长时间的阴干生物碱降解酶继续作用分解生物碱,以致总生物碱的含量偏低。

化风丹药母含水量,真空干燥120 s后,仅含3.42%,从药母外观性质看,药母呈焦黑色。从节省干燥时间角度来看,真空干燥效率极高,整个干燥过程很时间短,但时间控制不当,会造成药母糊化。从经济角度来讲,传统自然阴干法成本低,但其耗时长,且总生物碱的含量低。综合外观性状,水分和总生物碱含量,化风丹药母干燥宜采用60℃真空干燥4.5 h。由于实验室干燥样品较少,结合外观性状,水分含量,考虑到药厂大生产时干燥量大,建议每隔1 h对药母进行一次翻动处理,提高干燥效率,使药母干燥更加均匀。

复方中药的药效成分并非唯一,其药效是多个有效成分相互作用的结果,故关于化风丹药母干燥过程中化学成分的变化对药效的影响,尚有待进一步地深入研究。

[1]石尚友,冯华,邹孔强,等.化风丹中天麻素的提取方法研究[J].现代中药研究与实践,2011,25(2):50.

[2]罗云,金城,鄢丹,等.不同干燥工艺对板蓝根水提物中有效成分的影响[J].中草药,2011,42(8):1532.

[3]雷丹,王文凯.草珊瑚干燥工艺的研究[J].江西中医药,2009,40(6):73.

[4]冯琴,张钰泉,张宁,等.不同干燥方法对祛湿化瘀方防治实验性脂肪肝药效学的影响[J].中国实验方剂学杂志,2011,17(9):137.

[5]富志军,林以宁,亢俊伟.浓缩、精制及干燥对复方丹参提取液中水溶性成分的影响[J].安徽中医学院学报,2003,22(2):52.

[6]卢鹏伟,杨晨华,何颖,等.浓缩六味地黄丸两种不同干燥方法的比较[J].河南大学学报,2002,21(4):21.

[7]国家药典委员会.中华人民共和国药典(2010年版一部)[S].北京:中国医药科技出版社,2010:240;附录52.

[8]周倩,吴皓,许风清.半夏中生物碱的研究[J].中国中医药信息杂,2006,13.

[9]徐皓.天南星的化学成分与药理作用研究进展[J].中国药房,2011,22(1):1046.

[10]刘学湘.陈建伟.川乌中总生物碱提取工艺优化研究[J].中华中医药杂,2009,24,(1):98.

[11]潘永康.中国现代干燥技术发展概况[M].北京:机械工业出版社,2005:42.

Study On Drying Technology of HuaFeng Pill Drug

Cao Guo Qiong,Zhang Yong Ping,Huang Hong Bao

(Guiyang College of Traditional Chinese Medicne,GuiYang 550002)

Objective:To compare effect of different drying methods on appearance characters,moisture and total alkaloid content,to find out the best drying method.Method:The total alkaloid content determined by spectrophotometry,combined with appearance characters,moisture were used to analysis the effect of differentmethods like drying in the shade,drying,vacuum drying,microwave drying.Results:The appearance characters,moisture and total alkaloid content in samples by different drying methods were obiously different.Total alkaloid content of 120s to microwave drying highest,followed by 60℃ vacuum drying 4.5h,60℃ drying 4.5h,microwave drying 105s,45d dry in the shade lowest.Moisture content to 60℃dry 3.5h was highest,microwave drying 120s minimum.Vacuum drying inside and outside colour and lustre is consistent,oven drying inside and outside colour and lustre are different and microwave drying coke is black.Conclusion:Considering various index Hua Feng Dan drug dryingmethods appropriate use 60℃vacuum drying 4.5h.

Drying methods;Total alkaloid content;Content determination

R291.6

A

1006-6810(2012)07-0038-03

2012年4月24日收稿