DN2400氨合成节能装置设计施工运行总结

2012-01-30许亮明

许亮明

(河北阳煤正元化工集团有限公司,河北石家庄 050061)

正元公司自主研发设计的DN2400氨合成装置于2011年10月份一次开车成功,第二台DN2400合成塔内件用于阳煤集团和顺化工有限公司18·30项目,目前正在调试试车。

2008年我公司就在正元化肥150kt/a醇氨综合节能技改项目中开始了22.0MPa、DN2400大型氨合成塔的开发与设计,并开发成功了JR型DN2400氨合成内件及配套节能工艺,于2010年4月份与阳煤集团和顺化工有限公司签订了18·30尿素项目氨合成工艺软件包合同,由山东省化工设计院提供施工图设计。2009年底正元化肥DN2400氨合成装置正式由河北正元化工工程设计有限公司开始各专业施工图设计,于2010年6月份完成了设备、工艺、土建、电气自控等各专业施工图设计;2010年7月份土建工程开工,由山西宏厦三建承接土建工程。六台多层包扎高压设备、四台高压换热器、四台高压蒸发式冷却器、一台氨合成塔内件等设备均由正元塔器公司制作;安装工程由十三化建承接。2011年11月份开始试生产至今,运行非常好,各项指标完全达到了要求。现就设计、施工及开车运行等各过程作一总结。

1 开发设计

我公司在成功设计制造几百台JR合成塔内件的基础上,开始了低压大氨合成塔内件的开发与设计工作,方案技术研发准备充分,通过了阳煤化工局组织的专家论证,得到与会代表的一致好评。该项目在国家重点项目正元化肥150kt/a醇氨节能项目上正式实施。实践证明,一进一出合成塔内件并配套节能工艺流程是非常成功的,该技术得到了阳煤集团领导的高度赞扬并准备进一步推广。本装置中采用的主要工艺技术有以下。

(1)采用了提温型一进一出工艺,水冷器进口温度低于60℃,氨合成反应热利用率高达85%以上,冷却水负荷大大减小。

(2)采用双废锅流程逐级回收余热。1#废热回收器吨氨副产500~600kg的2.5MPa中压蒸汽;2#废热回收器吨氨副产500~600kg 0.4MPa的低压蒸汽,低压蒸汽部分供溴化锂制冷机组制低温水,多余的蒸汽可间接换热加热变换循环水。

(3)选择合适的入合成塔气体温度。这样降低合成塔材料要求和制作难度,降低设备制造费用,增加装置运行的可靠性和安全性。

(4)应用溴化锂制冷技术。将二废锅回收的低压蒸汽转化为低温水,用于循环反应气体中氨的冷凝,降低冰机电耗。

(5)设置双冷交,逐级回收冷量。

(6)氨合成塔采用四段绝热反应,段间以间接换热为主,氨净值高;催化剂框为一段轴向三段径向,有效降低了合成塔阻力;氨合成塔外筒采用缩口结构,降低外筒造价,确保大盖的密封性能。氨合成塔与废锅采用直连结构,取消了氨合成塔出口高温管道,降低了投资,运行安全可靠。

(7)由传统水冷排改为自己开发的高效蒸发式冷凝器。

(8)管道设计采用浙工大大管径管件企业标准,合成塔出口至一废锅直连口为PN220、DN450口径,废锅出口等主管径为DN350。

(9)工艺流程中4根调温副线均设计了调节阀及流量计,系统近路设计了自调阀,便于实现远距离程控及定量调节。

(10)循环机进出口阀门PN220、DN250,选用了电动涡轮传动阀门。

(11)DCS系统接至中央控制室。

(12)去掉了塔内电炉,设计了开工加热炉,燃料气采用脱碳出口气。

(13)废锅一采用弹簧鞍座。

(14)循环机进出总管采用PN220、DN350系列,加大缓冲,从设计上减小振动。

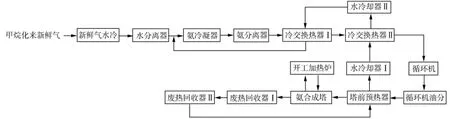

2 工艺流程(图1)

图1 工艺流程示意

3 主要设备选型

3.1 氨合成塔

采用正元塔器开发的JR型内件,装填A301、A110催化剂,装填量42m3,补气量为86 240m3/h,循环气量按340 323m3/h设计,进塔气量为420 336m3/h,空速取9 000h-1。选DN2400塔,净空为22 000mm。催化剂使用寿命按5a设计。循环机进气量为420 336m3/h,考虑到升温还原并留有余量,故选用2台24m3/min循环机,1台18m3/min循环机,正常生产开二备一。

3.2 设备一览表(表1)

4 安装开车过程

(1)采用高压管道工厂化预制,节省了材料及安装施工成本,减少了焊道。

(2)高压大口径管道的固定采用防振型木鞍支架,缓解循环机出口管道振动问题。

表1 设备一览表

(3)对于放氨管线的弯头,采用大曲率半径弯头。

(4)合成塔设计采用低框架,节省了土建投资,合成塔安装采用两台350t吊车吊装。

(5)设备检修及操作平台进行人性化设计安装。对于端部有两个进口的高压设备配管,增加可拆法兰,以利于检修。

(6)安装试压过程中,将合成塔大盖铝垫改成石墨垫,解决不好密封的问题。

(7)设备、管道安装施工中,高压螺栓采用电动扳手紧固,受力均匀,保证了顺利开车。

(8)2011年9月26日合成塔内件吊装完成;10月4日至10月24日进行了系统吹除;10月24日至27日催化剂装填;10月27日至11月24日循环机等运转设备试车;11月4日至11月11日开工加热炉升温烘炉;11月14日系统氮氢气置换;11月24日15:00系统充压,升温还原;12月5日轻负荷生产。12月13日全部负荷加满,停三套DN1000老系统合成装置。

(9)开车生产人员及早介入项目安装,有问题及时处理,保证项目开车时间。

(10)充分发挥监理公司的职责,严把质量关。

(11)严把催化剂升温还原关,催化剂吹除要合格。该装置升温还原共用203h,还原结束时水汽浓度分析要连续低于0.02g/m3。还原压力在各个阶段要逐步升高。循环氢控制>70%。

5 装置运行情况

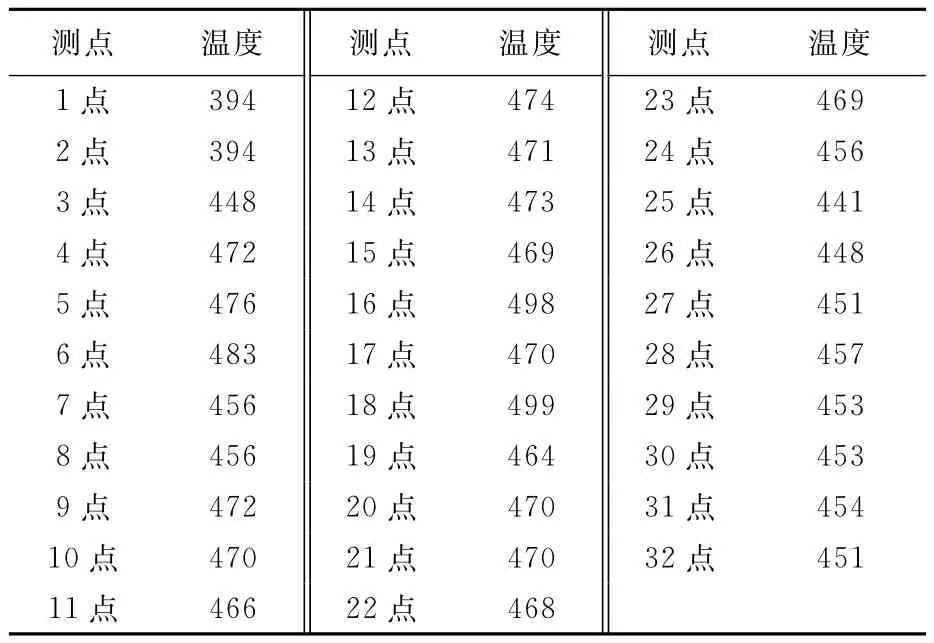

合成催化剂升温还原于2011年11月24日21:59开始,12月3日8:00结束,升温还原共计203h。从还原温度、压力、水气浓度以及初运行催化床层温度分布情况(表2)可以看出,升温还原彻底,轴向温差小、气体分布均匀,氨净值高,效果良好。

表2 初始运行床层温度 ℃

升温还原结束后,并入生产系统,系统压力11~12MPa,新鲜气流量31 460m3/h,开一台24m3/h循环机。一段热点480±3℃;二段热点475±3℃;三段热点470±3℃,四段热点455 ±3℃。运行数据如表3。

表3 运行数据(12月6日) ℃

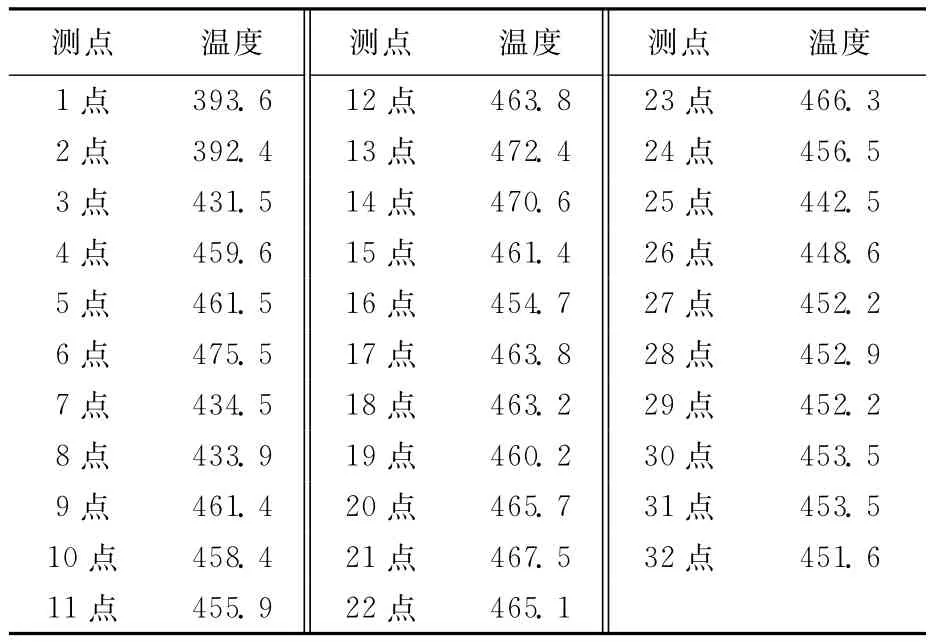

在系统压力17.2MPa,开一台24m3/h和一台18m3/h循环机的情况下。12月14日催化剂温度分布如表4。

表4 12月14日催化剂温度分布 ℃

15日调整后的数据如表5。

表5 调整后催化床层温度 ℃

2011年12月13日原三套DN1000合成系统停运,负荷全部加至DN2400合成系统。同投运前相比,在开机数(30机)不变的情况下,总氨(氨醇)产量平均达到662t/d,合成氨产量平均达到512t/d,同时吨氨煤耗降低13kg,电耗下降130kW·h。总氨较投运前增加29t/d,较上年同期增加35t/d;合成氨产量较投运前增加39t/d,较上年同期增加82t/d。系统压力由27MPa降至16MPa;系统压差由2.5MPa降至0.75MPa,合成塔进出口压差由1.0MPa降至0.2MPa。