以煤为原料新建合成氨装置的工艺组合

2012-01-30徐建平

徐建平

(云南云天化国际化工红磷分公司,云南开远 661600)

1 煤气化

1.1 合成氨的原料

在国内,能用来做合成氨的原料有重油、天然气、焦炉气、焦炭、无烟煤、烟煤、褐煤。

(1)重油 随着国际油价的上升,重油作为合成氨的原料在1995年以后就已经淘汰。现在国内没有用重油作为合成氨原料的厂家。

(2)焦炭 每吨氨消耗焦炭1.4t,随着焦炭价格的上升,现已经达到1 800元/t,原料在合成氨的成本中占到了2 520元/t。用焦炭作为合成氨原料的厂家从1990年开始就不断减少,现在国内用焦炭作为合成氨原料的厂家不超过5家,再过2年,估计会为零。

(3)焦炉气 用焦炉气作为合成氨的原料是较好的,但因为炼焦企业自身处理焦炉气中的成分要用蒸汽以及炼焦自身需要热量,每生产1t焦炭产生的300~350m3焦炉气焦化企业自身要用80%以上,剩余的部分大多企业用火炬燃烧排放,只有在焦化企业集中的地方才能收集作为合成氨原料。国内以焦炉气为原料生产的合成氨只占合成氨总产量的2%。

(4)天然气 生产现场干净整洁。因受天然气供应的限制,国内只有为数不多的大型凯洛格流程合成氨装置以及四川的几套小装置在用。

(5)煤 我国的合成氨主要以煤为原料,产能在42Mt/a以上(2010年全国合成氨总产量约50Mt)。

我国煤的储量丰富,分布面广,品种齐全。据中国第二次煤田预测资料,埋深在1 000m以内的浅煤炭总资源量为2.6×1012t。

中国煤炭资源的种类较多,在现有探明储量中,烟煤占75%,无烟煤占12%,褐煤占13%。其中,原料煤占27%,动力煤占73%。动力煤主要分布在华北和西北,分别占全国的46%和38%,炼焦煤主要集中在华北,无烟煤主要集中在山西和贵州两省。

中国煤炭质量,总的来看较好。已探明的储量中,灰分小于10%的特低灰煤占20%以上;硫分小于1%的低硫煤占65%~70%;硫分1%~2%的占15%~20%。高硫煤主要集中在西南、中南地区。华东和华北地区上部煤层多低硫煤,下部多高硫煤。

综上所述,以煤为原料生产合成氨是国内合成氨行业主要趋势。只有在少数情况下,才会用其他作为合成氨的原料。

1.2 煤气化的炉型

以煤为原料生产合成氨是国内合成氨行业的必然,煤气化炉就成了以煤为原料生产合成氨的关键。

(1)煤气化的炉型从温度、压力上来分,有高温(在煤的灰熔点以上250℃左右)高压(一般在4MPa左右)型、低温(在煤的灰熔点以下200℃左右)低压(接近常压)型、低温高压型三种形式。

高温高压型 壳牌炉、航天炉、德士古炉、GSP炉、二段炉、WHL

低温低压型 灰熔聚炉、恩德炉、五步法固定床间歇制气炉

低温高压型 鲁奇炉、BGL炉

(2)煤气化的炉型从煤的状态上分为固定床、流化床和气流床三种。

固定床 五步法固定床间歇制气炉、鲁奇炉、BGL炉

流化床 灰熔聚炉、恩德炉

气流床 壳牌炉、航天炉、德士古炉、GSP炉、二段炉、WHL

(3)从氧气浓度上可分为空气间歇气化、富氧连续气化和纯氧连续气化三种。

空气间隙气化 五步法固定床间歇制气炉富氧连续气化 灰熔聚炉、恩德炉、鲁奇炉、BGL炉

纯氧连续气化 壳牌炉、航天炉、德士古炉、GSP炉、二段炉、WHL

还有从喷嘴数量上可分为单喷嘴和多喷嘴,从进料形式上可分为干煤和水煤浆。但从目前看,无论如何就是上面的几种炉型。

1.3 煤气化炉的选择

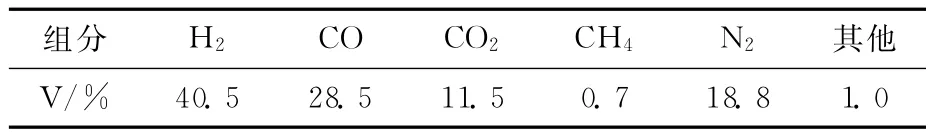

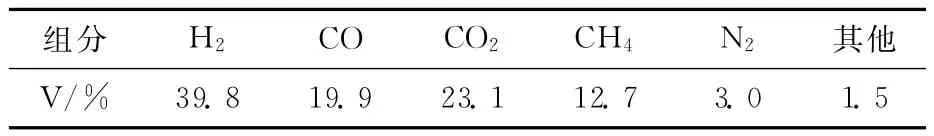

(1)气化后气体组成

作为合成氨原料气,烟煤、无烟煤、褐煤气化后得到的气体成分不一致,但大致为表1~5几种情况。

表1 壳牌炉、航天炉、GSP炉、二段炉、WHL气体成分

表2 灰熔聚炉、恩德炉气体组成

表3 五步法固定床间歇制气炉气体成分

表4 鲁奇炉、BGL炉气体成分

表5 德士古炉气体成分

低温低压型 气体中的有效气H2+CO居中,CO2及CH4也比低温高压型好。

低温高压型 气体中的有效气H2+CO最低(不计CH4转化后),CO2及CH4量最高。

高温高压型 气体中的有效气H2+CO最高,CO2及CH4最低,也就是说气体成分最好。

(2)煤种对气化炉选择的影响

一种气化炉型适应于一种或几种煤。

壳牌炉、航天炉、GSP炉、二段炉、WHL几乎适应各种煤。

灰熔聚炉、恩德炉、鲁奇炉、BGL炉对褐煤较好。

德士古炉只适应于成浆性好的煤种,要求成浆率达到65%以上。

五步法固定床间歇制气炉只适应于焦炭、无烟块煤或无烟粉煤成型的煤球、煤棒。

(3)煤气化炉的选择

根据建厂地的煤资源情况进行气化炉的选择。下面分别介绍各种炉型的大致优缺点。

五步法固定床间歇制气炉 国内合成氨生产中最成熟的煤气化方式。每年此方式气化生产的合成氨达40Mt左右。优点是投资少见效快,工艺简单,无需空分。缺点是煤的利用率偏低,要用无烟煤或焦炭,现在国家政策是限制发展。单炉合成氨产能15~20kt/a(取决于炉径大小)。有效气体H2+CO约为70%。

德士古炉 优点是现场比较干净,缺点是所用的煤成浆率要在65%以上,因此不宜用褐煤。定型炉单炉合成氨产能100kt/a,每台投资约1亿元人民币。有效气体H2+CO约为76%。

灰熔聚炉、恩德炉 优点是投资省,约5 000万元人民币,比较适宜的煤种为褐煤。缺点是体积大,年产100kt氨的炉子直径约为8m,黑水较难处理。有效气休H2+CO约为70%。

鲁奇炉、BGL炉 优点是适宜褐煤。缺点是气体中的CH4高达13%,必须再建甲烷部分氧化炉才能作为合成氨原料气;气体中焦油、酚类多,对后面净化系统要求高,黑水也较难处理;气体中H2+CO约为60%(不含甲烷转化后的影响)。

壳牌炉 国外技术,实现了单炉年产500kt氨的大型化。优点是煤种适应广,煤利用率高。缺点是投资大;因为是单系列,合成氨系统的连续运行周期短。有效气体H2+CO约为90%。

GSP炉 国内应用不多,到目前为止,建成投产的仅一台。

航天炉 国内技术,实现了单炉年产200~300kt氨。优点是投资比国外技术省,不用从国外进口设备;煤种适应广,煤利用率高。缺点是超过年产300kt氨时,可能要建二台炉。有效气体H2+CO约为90%。

二段炉 国内技术,实现了单炉年产200~300kt氨。优点是投资比国外技术省,不用从国外进口设备;煤种适应广,煤利用率高。缺点是有在建的炉子,投产的不多。有效气体H2+CO约为90%。

WHL 还在概念阶段,五环公司在做工作。

综上所述,哪一种炉型好是有条件的。在选择炉型时要根据煤种的供应,建厂场地大小,生产规模,投资额度和工厂综合能耗等条件综合考虑。能为工厂创造效益的炉型才是好的。

2 净 化

变换现在基本上采用耐硫钴钼系深度变换,不再描述。

2.1 低温甲醇、液氮洗流程

低温甲醇、液氮洗是变换气在4MPa左右的压力和-50℃左右的温度下,用甲醇脱除硫化氢、二氧化碳酸性气体后,再用液氮脱除一氧化碳,使气体中的一氧化碳和二氧化碳之和小于15×10-6,达到氨合成需要的条件。甲醇和液氮经过再生后循环使用。

甲醇再生释放出的气体中大部分为二氧化碳,还有硫化氢。

如果是单纯生产液氨,此再生气可配氧气燃烧,硫化氢转化成二氧化硫再转化成三氧化硫,生产硫酸,尾气达标排放。

如果企业是生产尿素,在气体进入变换系统前就要进行脱硫,从而使甲醇再生气中的硫含量减少,以利再生气作为尿素的原料使用。变换系统前脱除的硫用来生产单质硫出售。

液氮再生气送火炬燃烧排放。

低温甲醇、液氮洗流程被认为是合成氨流程在变换后到氨合成前气体净化的最佳流程。但在国内有其局限性。一是设备得进口,造成投资较大。二是生产中必须储备配件,否则出现问题等待国外进口影响太大。

2.2 “小氮”流程

为了节省投资,减少生产中受国外配件的影响,可用 “小氮”流程代替低温甲醇、液氮洗流程。具体如下。

脱碳 在4MPa时,采用变压吸附脱碳,占地大,但操作简单容易。碳酸苯烯酯脱碳,电耗大且出系统的二氧化硫偏高,达0.5%左右,对后面的工序不利。NHD脱碳,耗一定蒸汽。还有苯菲尔法等等。

如果是单纯生产液氨,采用变压吸附脱碳,解吸气中的二氧化硫转化成三氧化硫生产硫酸后达标排放。

如果企业是生产尿素,在气体进入变换系统前就要进行脱硫,变换后再对变换气脱硫。之后不论用何种脱碳方法,都可以得到较纯的二氧化碳供尿素生产用。

精脱硫 采用干法脱硫。过程为粗脱硫、加热、有机硫水解、降温、精脱硫等等。使气体中的总硫小于0.1×10-6。

精制 在1.5MPa下铜洗流程(属于限制型工艺),甲烷化或烃化流程(年产超过300kt氨,目前还未有定型设备,因此在能力超过300kt/a氨时,还是用低温甲醇、液氮洗流程或者把净化系统分成二个甚至几个系统为好)。

净化系统省投资,适用才是合适的。

3 氨合成

有15MPa和30MPa二种压力等级,因现在的大型合成氨装置采用离心式透平压缩机,排气压力多在15MPa,因此合成压力大都采用了15MPa。如要采用30MPa压力等级,大多要采用多级往复式压缩机来完成,这样会增加工厂的电耗,是不经济的。

4 合成氨新建装置各工序的工艺配置组合

4.1 高温高压煤气化

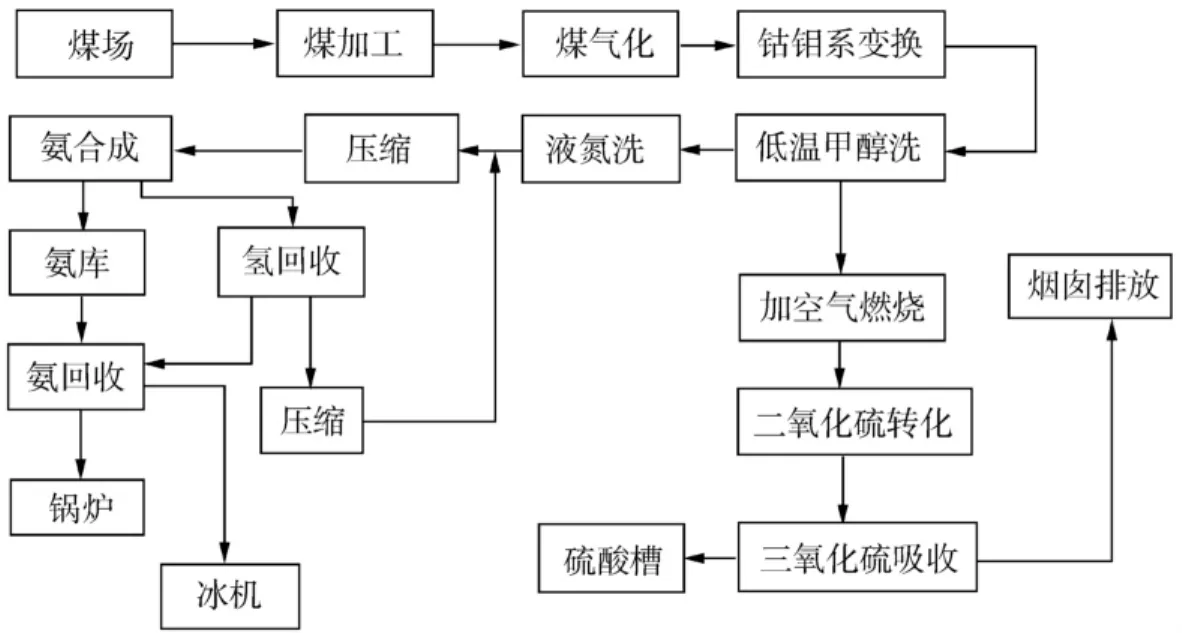

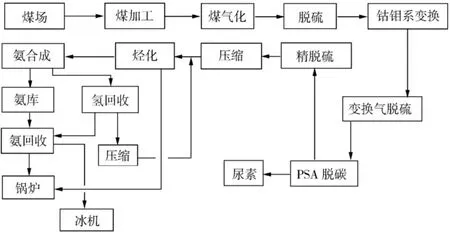

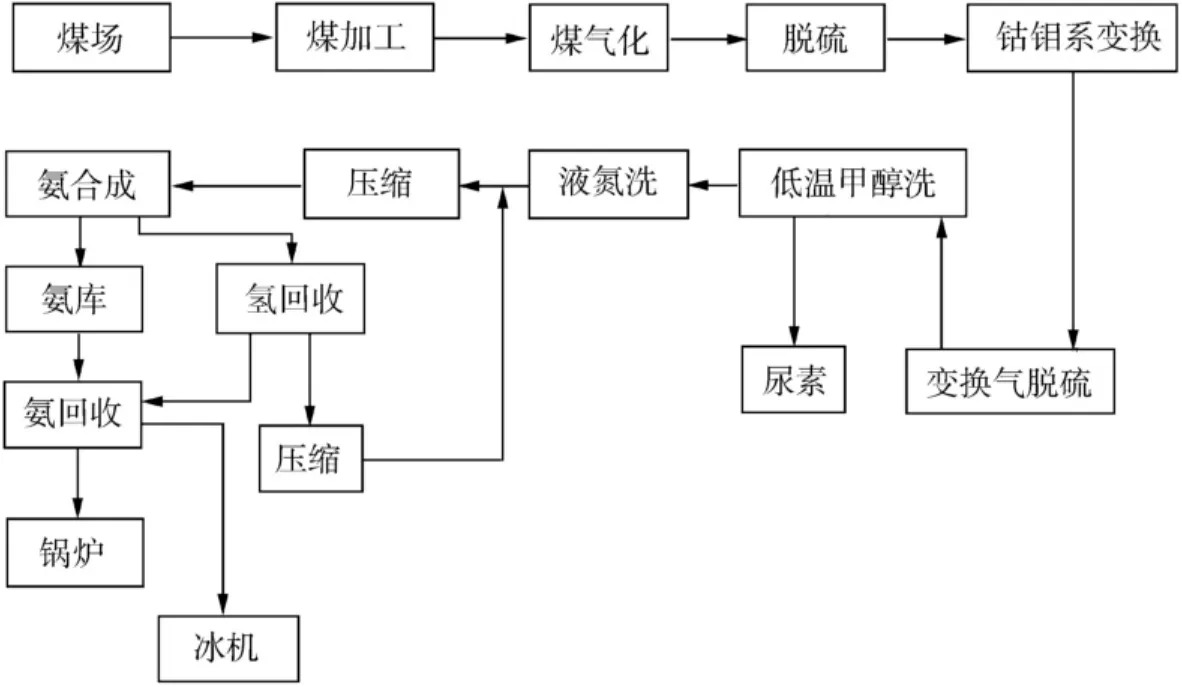

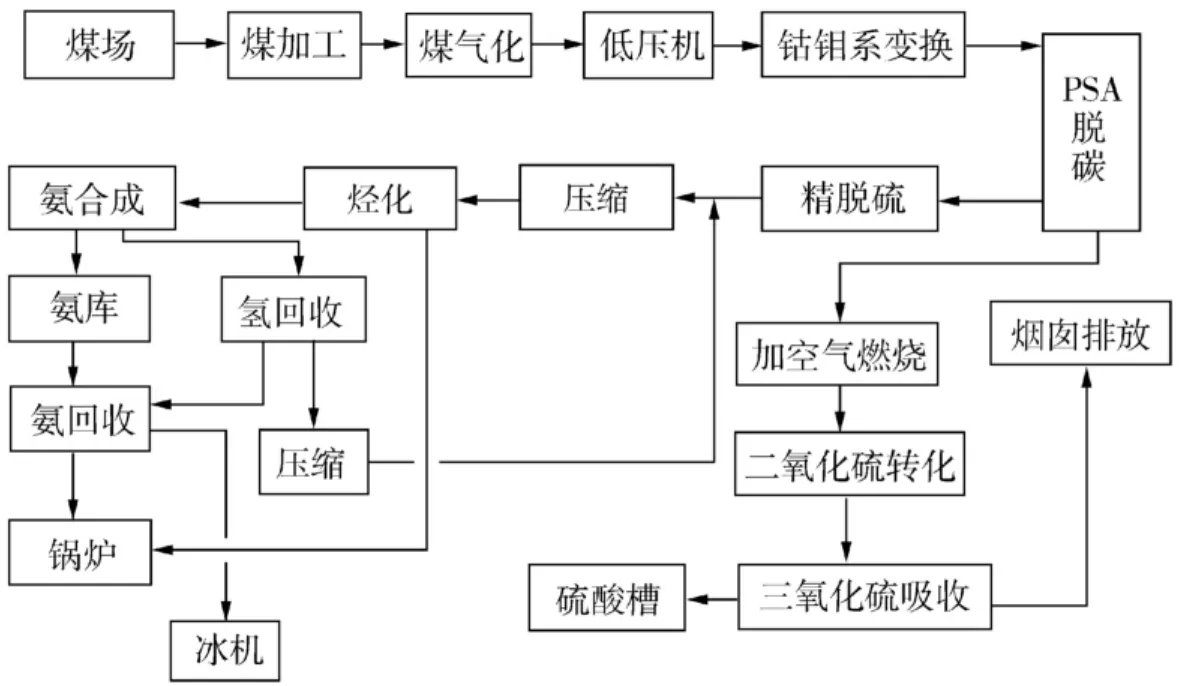

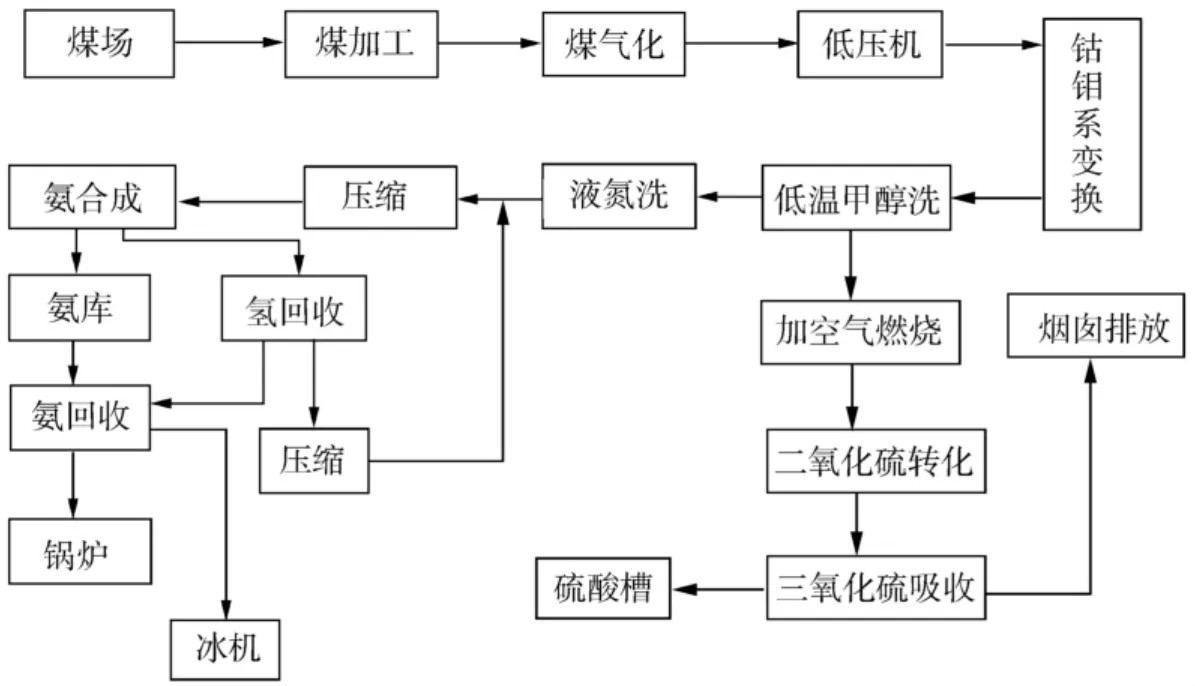

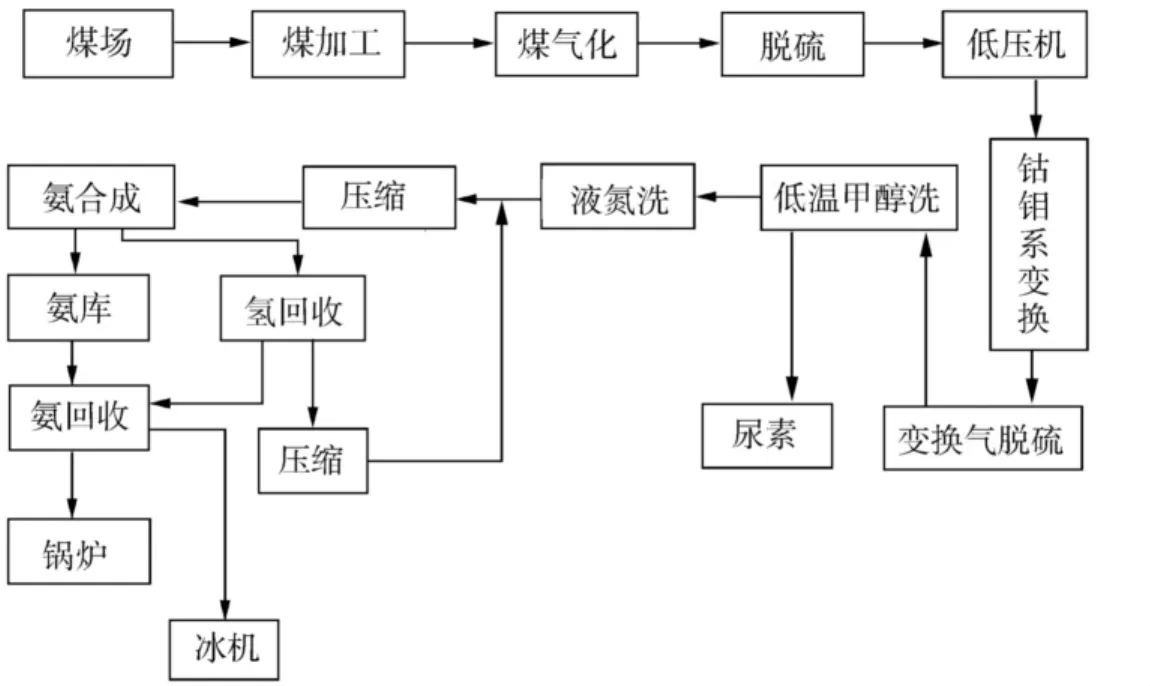

以下四种组合(图1~4)是基于高温高压煤气化,可根据不同产品选用。全部以方框图表示。

图1 最终产品是合成氨的 “小氮净化”流程

图2 最终产品是合成氨的低温甲醇、液氮洗流程

图3 最终产品是尿素的 “小氮净化”流程

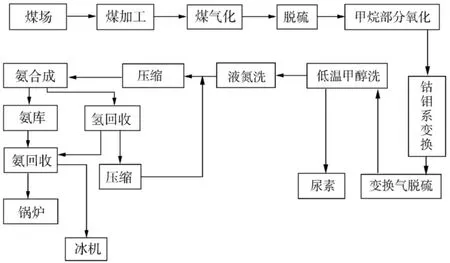

图4 最终产品是尿素的低温甲醇、液氮洗流程

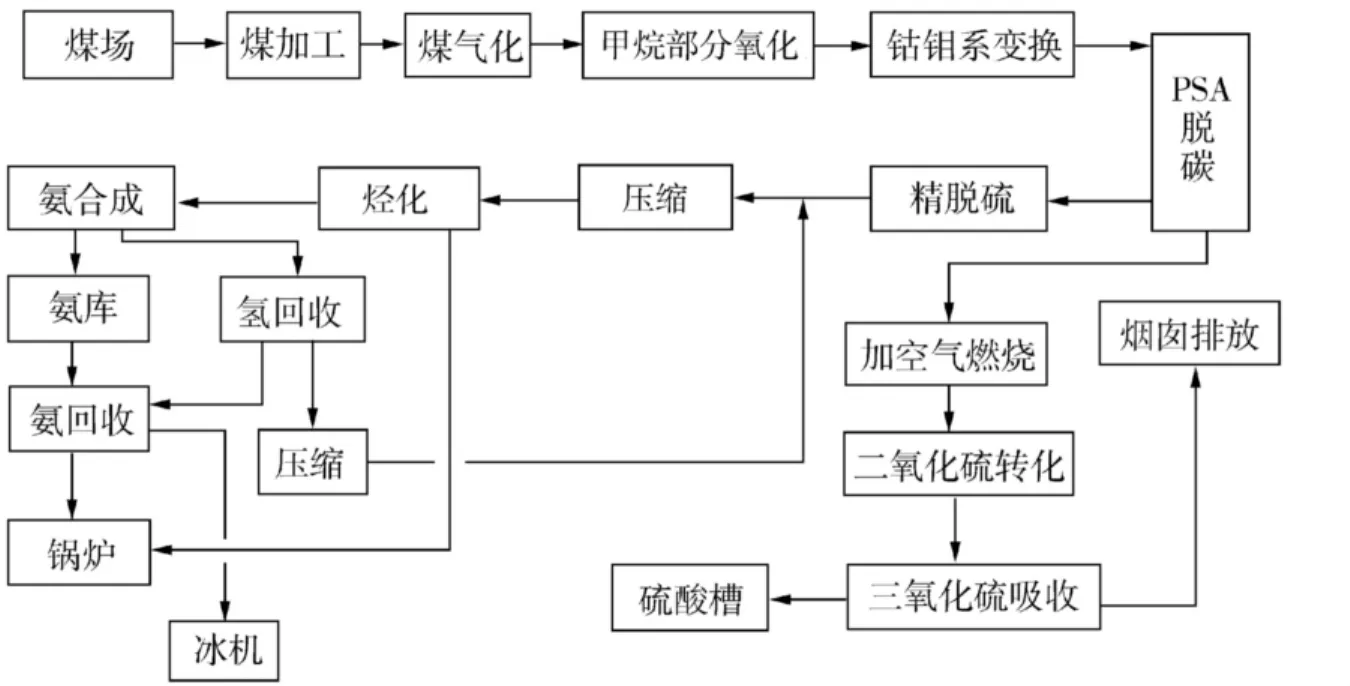

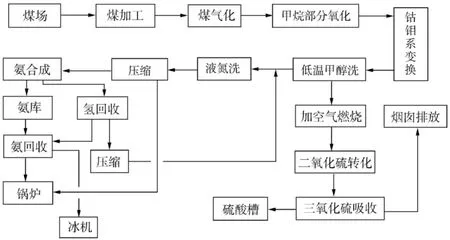

4.2 低温低压煤气化(图5~8)

图5 最终产品是合成氨的“小氮净化”流程

图6 最终产品是合成氨的低温甲醇、液氮洗流程

图7 最终产品是尿素的“小氮净化”流程

图8 最终产品是尿素的低温甲醇、液氮洗流程

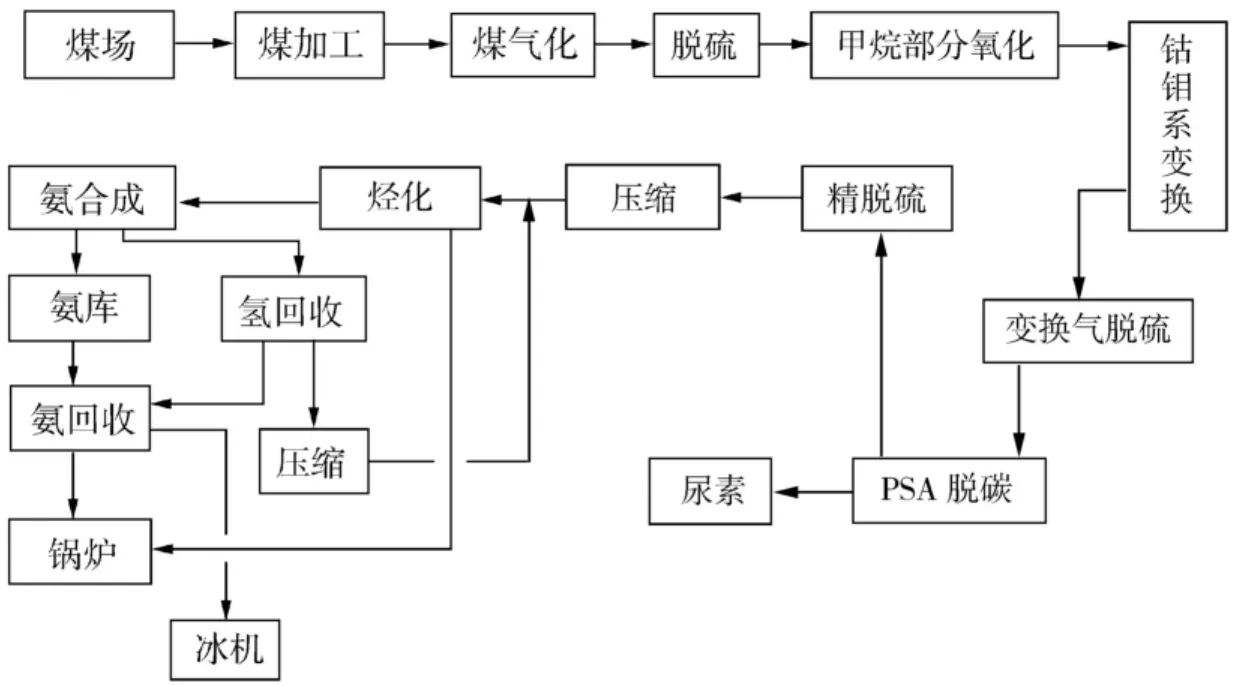

4.3 低温高压煤气化(图9~12)

图9 最终产品是合成氨的 “小氮净化”流程

图10 最终产品是合成氨的低温甲醇、液氮洗流程

图11 最终产品是尿素的 “小氮净化”流程

图12 最终产品是尿素的低温甲醇、液氮洗流程

5 结 论

不能说哪种气化炉、净化流程、氨合成方案好,那样说是片面的,不科学的。具体哪种工艺好,要根据所能供应的煤种、产品方案、生产能力、场地大小、投资规模、工厂效益、操作检修方便等综合考虑。