大型尿素装置工艺方案浅析

2012-01-30吴炳君

吴炳君

(山西潞安煤基合成油有限公司,山西屯留 046100)

近几年建设的尿素项目规模都在年产520kt以上,工艺方案的选择各有不同。有的追求工艺设备先进、能耗最低;有的追求投资低,主张技术、设备国产化。

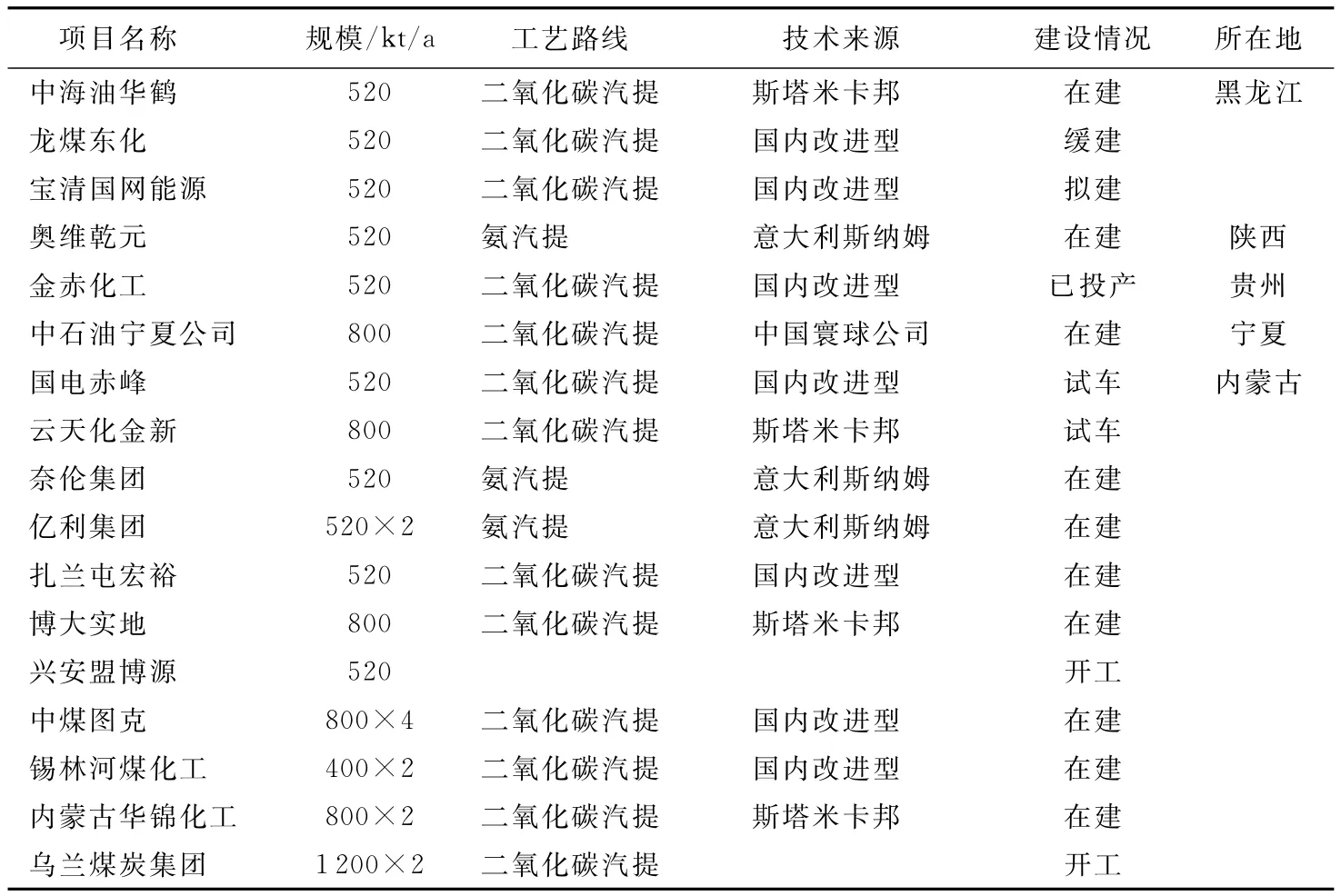

近年年产520kt以上尿素项目在建、拟建项目及工艺方案粗略统计如表1。

表1 近年520kt/a以上尿素项目统计

下面就新建尿素项目单元装置工艺方案的选择进行对比分析,供大家交流学习,个人观点不足处希望同行指正,共同进步。个别项目资料来源于报道、可研,可能与最终工程建设方案有出入,希望了解项目的同行修改补充。

1 高压圈方案选择

现在在建年产520kt以上规模的尿素装置,高压圈工艺选择基本限定在二氧化碳汽提工艺(国内改进型、斯塔米卡邦2 000型)、斯纳姆氨汽提工艺两种。水溶液循环法仅在年产400kt以下尿素装置中有应用。

1.1 两种工艺的特点

(1)二氧化碳汽提工艺流程短,没有中压系统,操作简单。

(2)氨汽提工艺因多了中压系统,整个系统缓冲空间大,操作比较平稳,但工艺流程长,操作相对繁琐。

(3)二者吨尿素液氨消耗都比较低,设计接近理论值。

(4)卡邦开发的池式冷凝器流程和池式反应器流程,因池式冷凝器或反应器缓冲效果好,操作非常平稳,主框架也由70m降至30m左右,氨汽提工艺与之相比就没有什么优势了。

从表1也可以看出,选用氨汽提工艺的仅年产520kt尿素装置有三家,年产800kt的装置都为二氧化碳汽提法。因此可以看出目前在建尿素项目,二氧化碳汽提工艺占了绝对优势。

1.2 二氧化碳汽提工艺介绍

1.2.1 国内改进型二氧化碳汽提工艺

国内改进型二氧化碳汽提工艺以中国五环工程有限公司为代表,设计中对原引进大化肥装置进行了优化,更有利于操作。改进型二氧化碳汽提工艺首先大范围应用在年产300kt尿素装置上,逐步发展到年产520kt以及800kt装置。年产520kt在建尿素装置工艺方案以国内改进型为主。

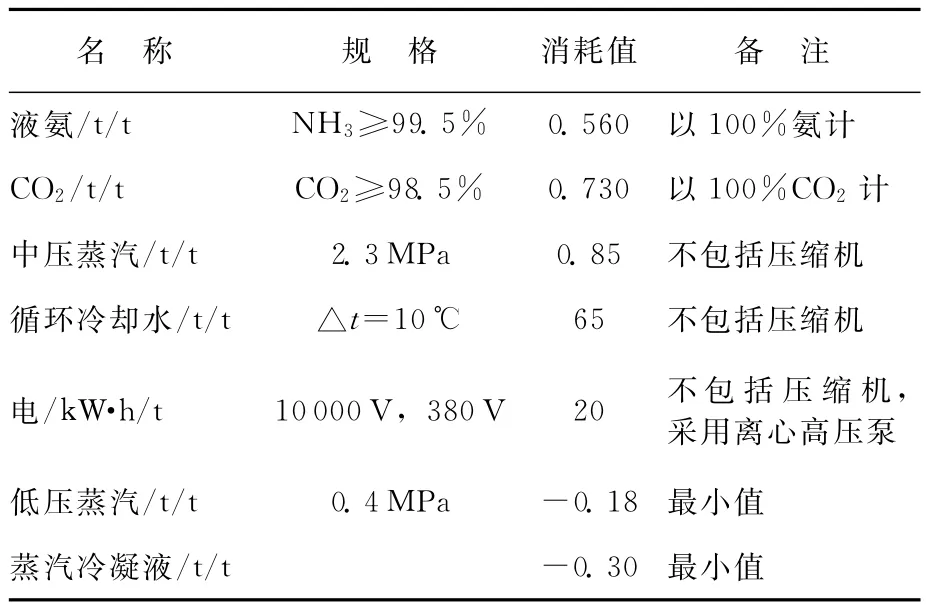

1.2.1.1 消耗(表2)

表2 国内改进型二氧化碳汽提工艺尿素装置物料消耗表

1.2.1.2 装置特点

(1)设计中取消了高压甲铵喷射器抽吸合成液管线。为控制抽吸高洗器液体量,高洗器下液管设计有液位计。

(2)低压开车方案设计。仅在合成塔出液管处设计升温蒸汽管线,没有加空气管线,取消了合成塔放空管;氨泵出口和二氧化碳入汽提塔管线进口处均设计50mm带限流孔板的开车副线。

(3)高压调温水回水直接进冷却器冷却,没有循环加热器换热段。

(4)没有低压甲铵冷凝器液位槽顶的低压洗涤段。常压吸收塔为二段吸收带强制循环,减少放空尾气中氨含量。

(5)低压吸收塔下段用碳铵液吸收,上段用冷凝液吸收,减少放空尾气中氨含量。

1.2.1.3 建议

为使系统安全稳定运行,建议高压甲铵喷射器进口(国内航天十一所也有使用业绩),主要液位调节阀和开关阀进口,316Lmod的管道、阀门进口。

1.2.1.4 结论

改进型二氧化碳汽提工艺操作简便,调节参数时互相影响小,装置氨耗接近理论值,吨尿素在570~575kg。高压圈设备(高压甲铵喷射器除外)均已国产化。国内改进型二氧化碳汽提工艺没有昂贵的专利费用和专利设备,为装置建设节约了资金。

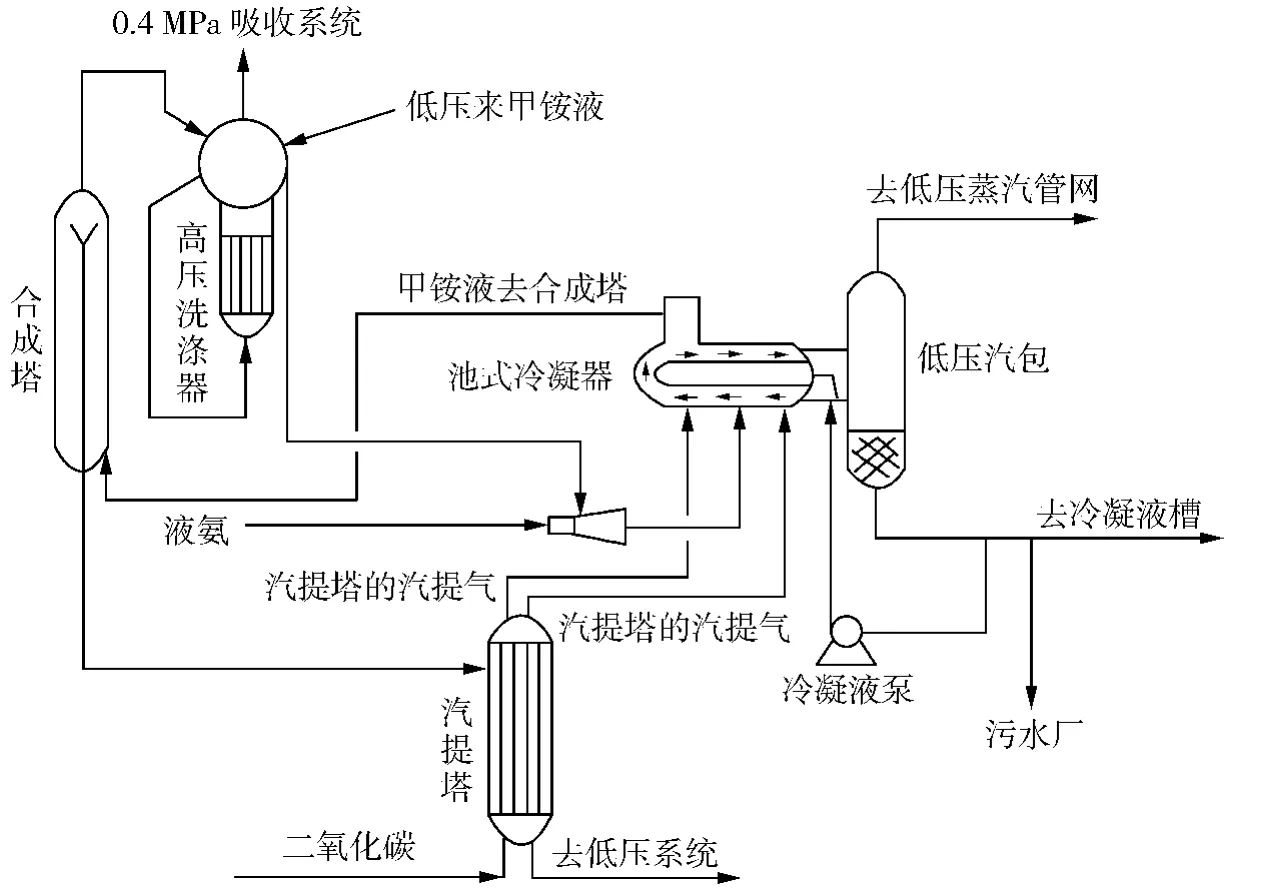

1.2.2 卡邦池式反应器流程(图1)

在建项目只有中海油华鹤30·52尿素项目采用荷兰斯塔米卡邦池式反应器流程。尿素装置2012年6月土建开始,预计2014年投产运行。池式流程的物料消耗见表3。

表3 卡邦池式反应器流程吨产品物料消耗表(不包括大颗粒)

1.2.2.1 装置特点

(1)高压圈三台高压设备(池式反应器、二氧化碳汽提塔、球型高压洗涤器)为专利设备。高压洗涤器只有一个球型洗涤段,取消了冷凝段和调温水系统,取消了高压甲铵喷射器。

(2)低压吸收塔在主装置位置最高处,基座35m;而改进型二氧化碳主装置高80m。

(3)高压设备和高压管道及阀门使用Safurex材料;池式反应器和汽提塔采用雷达液位计;合成塔出液采用N/C分析仪。以上全部为进口专利产品。

(4)可进行低压开车,氨和二氧化碳同步投入;升温速率可以提高,因Safurex材料有与碳钢相同的膨胀系数。

(5)专利商说因高压圈全部使用Safurex材料,可进行无氧操作,可以取消脱氢系统。已建和在建项目业主从安全角度考虑,一般要求按入汽提塔二氧化碳的0.1%~0.3%设计加氧。

(6)因高压圈全部使用Safurex材料,装置最低可在40%负荷下操作,汽提塔等设备的腐蚀在可接受的范围内。

1.2.2.2 池式反应器流程和国内改进型流程高压设备规格、布置对比(表4)

表4 520kt/a池式反应器流程和国内改进型流程高压设备规格、布置对比表

1.2.2.3 结论

工艺包专利费、专利设备费高。因高压设备减少,流程简化,操作更加简单。池式反应器分冷凝段和反应段,容量大,对氨碳比变化不敏感,操作更加平稳。加空气量减少,惰性气体少,二氧化碳转化率增加,减轻了后续处理系统负荷。

1.2.3 卡邦池式冷凝器流程(图2)

现国内在建年产800kt尿素项目,采用卡邦池式冷凝器流程的较多。现卡邦池式冷凝器流程高压圈设计也全部采用Safurex材料。

因为生产规模提高后,池式反应器的设备体积和重量都较大,受运输条件限制,Stamicarbon的工艺概念设计为,当装置生产规模达到2 300t/d以上时,仍保留垂直安装的尿素合成塔,设计池式冷凝器;当生产规模低于2 300t/d时,则用一台池式反应器替代池式冷凝器和尿素合成塔。

卡邦池式冷凝器流程相当于将国内改进型流程的立式高压冷凝器改为卧式池式冷凝器。主装置高度由改进型的80m降至60m以内,其他工艺流程没有大的变化,优势来自于池式冷凝器和Safurex新材料。

池式冷凝器流程优点同池式反应器基本相当。因仍是四台高压设备,流程比池式反应器流程复杂。

池式冷凝器的特殊优点是缓冲空间大,有60%的尿素在此生成,相应年产800kt合成塔的容积比年产520kt国内改进型的还小,操作比国内改进型流程简单、平稳。池式冷凝器流程操作弹性为50%~110%。二者的比较见表5。

图1 卡邦池式反应器流程

图2 卡邦池式冷凝器流程

表5 800kt/a池冷流程和国内改进型流程高压设备规格、设备布置对比表

2 解吸水解方案选择

尿素系统含氨工艺液处理系统主要由解吸和水解两部分构成,工艺冷凝液所含的氨和二氧化碳通过加热和解吸(汽提)而回收,而其中的尿素则水解后再以氨和二氧化碳的形式加以回收。

下面就水解、解吸方案进行对比分析。

2.1 深度水解方案

为了使解吸废液达标回收利用并满足环保的要求,目前国内大化肥装置均采用尿素深度水解工艺,主要有两种流程:一种是斯纳姆深度水解工艺,另一种是斯塔米卡邦深度水解工艺。

(1)斯那姆解吸水解工艺特点

水解塔采用卧式结构,用隔板分隔成相对独立的空间,水解液从一端进入,另一端排出,蒸汽分别加入到各个空间,各个空间的蒸汽汇集后再进入解吸上塔下部。

水解塔设计参数为,压力不大于3.5MPa,塔底温度220~245℃,一般采用3.8MPa中压蒸汽加热。

(2)斯塔米卡邦深度水解工艺特点

水解塔为立式结构,内部有数层筛板,水解液从顶部加入,底部通入中压蒸汽,顶部气相进入解吸上塔下部。

水解塔设计参数为,压力不大于2.0MPa,塔底温度195~205℃,一般采用2.5MPa中压蒸汽加热。

两种深度水解方案都能将解吸液中尿素处理到10×10-6以下,但斯纳姆工艺采用高一等级的中压蒸汽,水解塔操作相对也繁琐,因此,国内采用类似斯塔米卡邦深度水解工艺方案的厂家较多。

2.2 解吸塔型式的选择

斯纳姆深度水解工艺和斯塔米卡邦深度水解工艺中解吸方案基本相同,两解吸塔采用上下组合结构,中间有升气管连通,另有上下塔连通管,只是解吸压力稍有不同。

解吸塔型式分规整填料型和塔板型。最先应用在解吸塔上的主要是塔板型,包括浮阀型、筛板型、高效塔板等。近年因规整填料的兴起和较好的运行业绩,解吸塔开始改用规整填料型式,有的只有上塔为规整填料(多为后改造),新装置上下解吸塔都为规整填料。

浮阀塔和筛板塔结构相对简单,若工艺液浓度高和量超过设计负荷,液泛严重。规整填料用在解吸塔,操作弹性小,不太适合深度水解的操作工况,负荷稍微超过设计值,废液超标严重。规整填料主要缺点是安装、检修困难,规整填料结垢堵塞不易处理。

因此,综合考虑采用筛板等板式塔优于规整填料型,近年采用高效传质塔板效果很好,例如河北工大的立体传质塔板,在提高处理量、处理浓度时,阻力小,废液指标均在设计范围内,使用厂家逐渐增多。

2.3 回流冷凝器冷却方式

回流冷凝器冷却方式一般有三种:循环冷却水直接冷却,循环水半封闭强制冷却,全封闭软水强制冷却。

(1)循环冷却水直接冷却

南方冬季水温高,循环回水一般在30℃以上,可以采用循环冷却水直接冷却方式,用循环水上水调节阀控制冷却温度。处理的工艺液浓度高时,适当提一下回流冷凝器温度,不会产生结晶影响换热的情况。

(2)循环水半封闭强制冷却

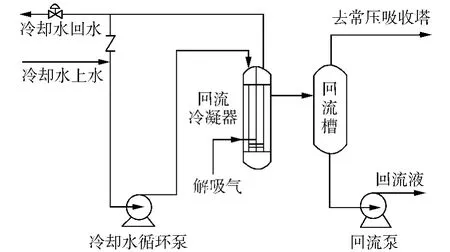

北方冬季循环水上水温度在20℃以下,远低于回流液结晶温度,在冷却过程中极易造成回流液结晶挂在列管壁上,影响换热效果,使解吸系统超压。在处理过程中不能过度关小循环水上水阀,因为水流速慢水中杂质淤泥就会沉积堵塞循环水侧列管,以及产生气阻等。因此设计循环水半封闭强制冷却方式,见图3。

图3 循环水半封闭强制冷却流程

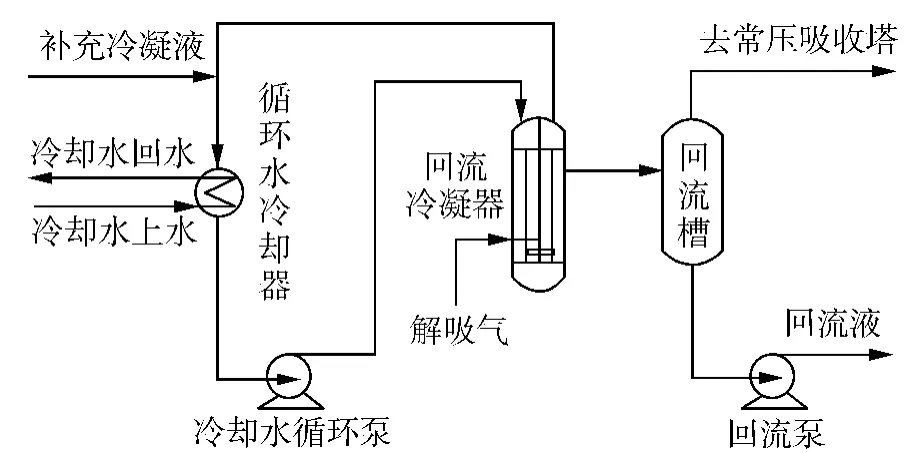

(3)全封闭软水强制冷却

利用封闭软水对回流冷进行冷却,用泵密闭循环,再通过循环水冷却器对软水进行冷却。此种方式与高低压调温水相同,虽然投资略有增加,但保证了解吸系统的稳定运行,冷凝效果最佳,利于生产和检修。见图4。

图4 全封闭软水强制冷却流程

考虑北方冬季循环水温度较低,应采用循环水半封闭强制冷却、全封闭软水强制冷却两种方式。虽然会增加电量和初期装置投资,但从稳定生产、废液达标方面考虑,必须按此方案设计。

3 造粒方案选择

目前,尿素造粒技术普遍采用造粒塔造粒和造粒机造粒两种工艺。

3.1 塔式造粒

因只有尿液泵、熔融泵和造粒喷头是转动设备,利于长周期稳定运行。不足之处为,产品粒度小、水分含量略高、缩二脲高,不利长期储存,产品用途也受到制约。

造粒塔尾气排放量大,单位体积带尘量是大颗粒尿素的4~10倍。

3.2 造粒机造粒

有挪威海德鲁技术、日本东洋技术、国内达立科技术等。海德鲁大颗粒成粒技术生产的颗粒圆滑、致密,整体质量优。国内应用此技术的大颗粒装置最多。

以海德鲁大颗粒技术为例,大颗粒装置的特点如下。

(1)大颗粒装置运转周期短,每一个月需清床层一次。

(2)动设备多,并且都是单系列(泵除外),连续运转率不高。

(3)风机耗电量大,电耗比小颗粒高很多。

(4)专利设备造粒机下箱体、喷头需进口。

(5)每吨尿素产品价格需比造粒塔造粒的产品高50元,生产成本才能与小颗粒相当。

年产520kt尿素造粒塔造粒、大颗粒造粒技术尾气污染物排放量比较见表6。

表6 造粒技术对比

现执行的环境保护标准《大气污染物综合排放标准》(GB16297-1996)二级标准规定:颗粒物(外插法计算)排放浓度120mg/m3。如果不经过处理,造粒塔尾气很难达到环保排放标准。

3.3 结 论

化肥工业 “十二五”发展规划中要求:到2015年,尿素占氮肥的比重达到70%左右,磷铵占磷肥的比重达到70%左右,无氯钾肥满足国内需求,单质肥复合化率、大颗粒尿素比重逐步提高。

大颗粒尿素无论从环境保护还是政策方面,都是小颗粒尿素无法相比的。大颗粒农用市场也正在不断发展壮大,农业用户对大颗粒的肥效、储存等优势认知后,也会更加信赖大颗粒尿素。

如果小颗粒尿素还要生存,首先在环保方面要过关,现在不少塔式造粒的工厂开始对造粒塔尾气进行洗涤,据资料介绍可以使造粒塔尾气尿素含量由100~300mg/m3降至30mg/m3,一年多就可收回成本。

4 结 语

本文所介绍的大化肥装置部分工艺方案,概括了在建尿素项目的基本工艺方案。各个公司根据经济实力和目的的不同,选择了不同的工艺方案,最终会在投资收益率和产品竞争力上表现出来。工艺方案的介绍观点不一定准确,仅供同行选择工艺方案时参考,根据实际情况进行选择,少走弯路。