改进双塔精馏工艺的技术探讨与运用

2012-01-30林芝宽

林芝宽

(云南云天化国际化工股份有限公司云峰分公司,云南宣威 655400)

云峰甲醇精馏两套装置的年产量为30kt/a,每年按330d运行计算,生产负荷应为45t/(套·d)。但通过工艺技术改进,开一套装置,在稳定产量质量的情况下,每日产量为60t/套。相比设计值,生产负荷提升率为33%。整个工艺过程的最后控制点是精甲醇产品质量,严格执行GB338-2004一级品标准。从原料角度来看,由于精馏装置粗甲醇来源于合成氨联醇工艺,原料甲醇含量通常在85%~88%,其余组分为水、乙醇、丙醇、异丁醇、酮类(丙酮、异丙酮)、烷烃类(正庚烷、正辛烷)、脂类、石蜡等,按化学组分来说,多达十多种物质。同时,粗甲醇合成催化剂的变化,使得精甲醇还含有少量Cu、Fe、K、Mg、Na、Pb、Zn等。因此,精馏工艺运行稳定与否,就与原料(粗甲)的组分有直接的联系。另外,从GB338-2004标准来看,主要有十一项技术指标。这些指标中,有些指标在精馏工艺过程中具有较大的关联性,如高锰酸钾实验时间与羰基化合物含量,水分与温度范围,密度与沸程,水溶性实验与蒸发残渣等。这些关联性的指标,只要一项达不到指标,则相关联的另一项也达不到指标。相反,在实际生产中,工艺上只要控制好游离酸、游离碱、蒸发残渣三个指标,也就能使产品的其他指标达到标准要求。

为了避免产品质量波动,我们从分析粗甲醇组分入手,查找原因。长期运行的探索,收到了效果。

1 精馏进料粗甲醇的控制

2010年6月中旬,我们从储存粗甲的储槽入手,先把三个储槽连通,让合成氨联醇工艺生产出来的粗甲醇由1#储槽收入,待1#储槽液位高后,再从中底部进入2#储槽,1、2#液位都平衡高后,再从中底部进入3#储槽,这样,大量的杂质都会因物理、化学性质不同而产生上浮、溶入、下沉等现象,如上浮、下沉都得了有效控制,最后进入精馏塔的粗甲醇近乎二元、三元物系,使得精馏工艺的稳定运行有了较强的保证。粗甲储槽的作用,也就由单纯的储存作用变为粗馏甲醇的 “化工单元”。这是净化精馏双塔流程中控制原料组分的关键。也是近年来我们连设计中有的粗馏物单元操作都省去,进一步稳定系统,降低蒸汽消耗的重要原因。两年多的生产运行表明,精馏工艺运行稳定。

云峰双塔精馏装置实际生产过程中,首先通过澄清原料粗甲醇,简化进料组分相系,极大地优化了进塔粗甲醇的组分,稳定了系统工艺,大幅降低了蒸汽消耗。但双塔精馏过程仍然需要探索,只有对造成不合格品的原因进行分析,找出原因,才能找到解决这些问题的技术途径。

2 水分、蒸发残渣对工艺的影响和措施

水分、蒸发残渣是双塔精馏工艺出现产品不达标的主要原因,在实际生产中出现的几率最多,也是整个精馏过程较难解决的问题。联醇工艺中,合成来的粗甲醇中含有水分及部分沸点高于甲醇的有机杂质,统称重组分。在双塔精馏工艺中,每块塔板上的组分均有差异,如果进料时,原料粗甲醇与塔板上的组分差异过大,则导致精馏塔内各板传热、传质不能正常稳定进行。当重组分发生上移时,产品中水分和蒸发残渣就会超出标准。合成甲醇的过程中,CO与H2反应,生成甲醇,CO2与H2反应,在生成甲醇的同时本身也生成H2O,目前,粗甲醇中的水分含量通常在5%~15%之间,其他有机物含量主要与粗甲催化剂的投运时间有关,这就需要精馏过程必须根据粗甲组分的变化来调整。这是我们需要关注粗甲水分与有机重组分的主要原因。

经过长时间的生产探索,2010年下半年,我们总结出以下选择进料点的操作要点:我公司双塔精馏操作中,粗甲水分小于5%时,选择第30块塔板进料;水分在5%~10%范围时,选择第26块塔板进料;水分在10%以上时,工艺上选择第22块塔板进料。如此选择工艺操作,就能更好地稳定工艺,更好地控制精甲醇产品中的水分和蒸发残渣在标准要求之内。

3 醚类、烃类对系统的影响和处理措施

联醇生产的粗甲醇,含有少量的醚类有机物,其中主要成分是二甲醚与甲乙醚。这两种物质及其同类的沸点较低,常温下为气态,但在粗甲醇中是以液相形态存在的。实际操作控制中,采取控制好预塔的冷凝温度,使这些物质排入大气,其他物质如液相中少许以溶解形态存在的CO、CO2、CH4等也同样可以排除,这就是双塔精馏工艺中严格控制好预塔冷凝温度的关键所在。2011年3至5月,我们经过生产探索,把预塔冷凝液温度控制在45~50℃,并作为系统回流液,放空温度控制在35~40℃,这一指标得到工艺过程及产品质量稳定的证实。

联醇工艺中,伴随粗甲的生成,同样会生成少量烃类物质。它们同醇类杂质一样在常温下与甲醇混溶,但难溶于水。这类物质的存在,会影响甲醇产品的水溶性指标。具体表现在沸点高,并与甲醇形成共沸物,主要集中在预精塔顶部。若回流液中没有较好的除弃这类物质,就会严重影响主精塔的工艺稳定,最终影响产品甲醇的质量和蒸汽消耗。在双塔精馏生产中,我们用软水作为萃取剂进行萃取,塔内视镜可以看到这类物质累积量的多少。量累积过程中,采取适度排出于废醇中间槽,再回收至粗甲醇槽参与原料粗甲的澄清分离措施。实际生产中,采取严格控预后甲醇液比重的方法来解决这一问题,一般控制软水量的加入,让预后比重在0.85~0.90之间,较为适宜。

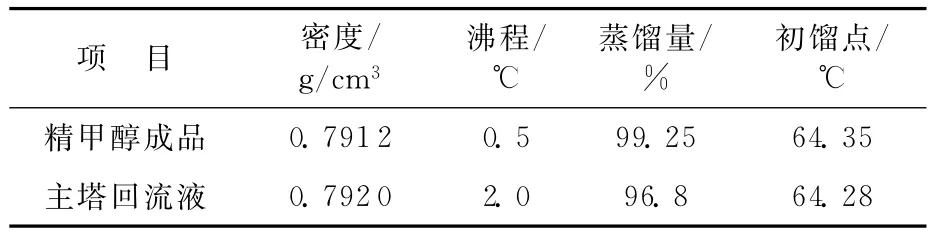

4 高沸点杂质的影响及处理措施

在粗甲合成过程中,同时生成少量的高沸点物质,如高级醇、烯烃、高级烷烃和有机醇等杂质,这些物质的沸点均比甲醇沸点高,还有部分物质与水形成共沸物,大部分沉积在塔底,最后和残液一起排出。实际生产中,控制主塔残液中甲醇含量小于1.5%,同时严格控制塔底温度在105~115℃之间,也会导致部分高沸点物质上移。解决这个问题的措施是严格控制回流比在2.5~3.0之间,并在主塔侧线不时采出高沸点物质和油类。同时,精甲醇成品的采出不在主塔回流液中完成,这是因为主塔回流液与成品甲醇质量有差别,具体数据对照如表1。

表1 主塔回流液与成品质量对比

5 游离酸、游离碱的影响及处理措施

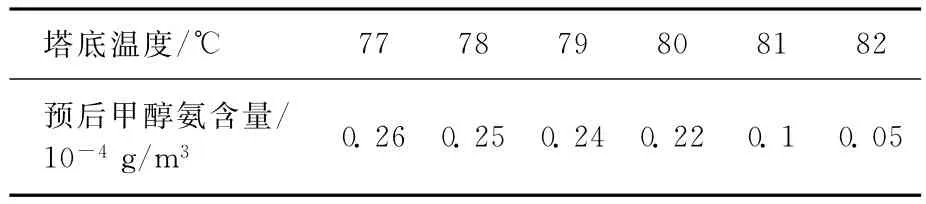

游离酸、游离碱是云峰双塔精馏生产过程中影响精甲醇产品质量的重要因素。在我公司双塔精馏工艺中,预塔主要除去粗甲醇中以醚类为主的大部分轻组分。这些轻组分主要是二甲醚、氨、甲胺等杂质。另外,合成气中的CO2部分溶解在粗甲醇中,上述物质不能在预塔中全部除去,就会造成甲醇产品游离酸碱超标。根据我们的工艺操作情况,要同时除去液相中的CO2和胺类物质是不可能的,因为CO2溶于H2O并使液相粗甲醇显弱酸性,氨溶于液相显碱性,这样,整个液相中就有NH+4、HCO-3生成,在预塔中不易除去。在主塔中,由于主要工艺条件温度与预塔不同,上述物质反而发生分解并生成NH3、CO2。弄清了这些原理,采取适当提高预塔塔顶温度的方法,使得NH+4、HCO-3的分解更为彻底。为此,2011年9月,我们进行生产过程分析测试。表2中列出了2011年9月17日系统氨含量为0.5×10-4g/m3、预塔压力为0.05MPa时,塔底温度变化对预后甲醇中氨含量的影响。

表2 塔底温度与预后甲醇中氨含量的关系

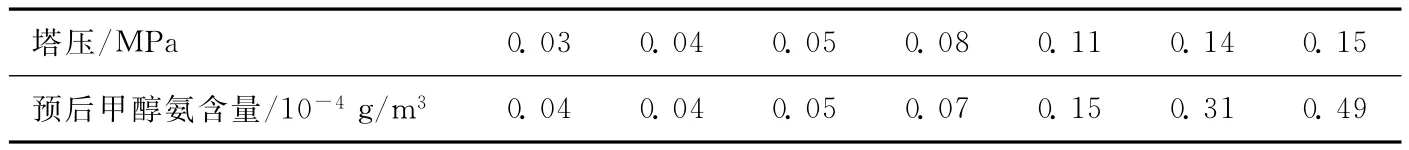

随后,我们又试验了塔顶温度为80℃时,塔顶压力变化对预后甲醇中氨含量的影响,如表3。

表3 塔顶压力对预后甲醇中氨含量的影响

由表2和表3可以看出,塔压对氨含量影响较为明显。因此,工艺上选择塔压作为降低氨含量的措施。当塔底温度为82℃,塔顶压力为0.05MPa时,则预后甲醇液相中氨含量可以控制在0.5×10-4g/m3以下。按此指标进行操作控制,彻底解决了精甲醇产品中游离酸、游离碱超指标的问题,使产品稳定在标准要求之内。

6 精甲醇高锰酸钾试验时间和胺类物质脱除的影响因素及处理措施

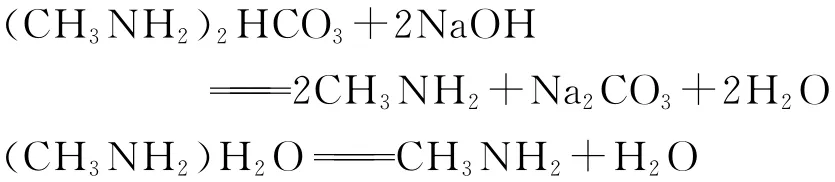

云峰双塔精馏装置运行过程中没有加任何氧化剂,联醇工艺在合成粗甲醇的同时,也生成少量的还原性有机杂质,由此,就会使产品精甲醇的高锰酸钾试验时间时有超标。这些还原性有机杂质主要是含羟基的酸性物质,如HCOOH、CH3COOH等。为此,精馏操作中,我们一直采取在预后适当加碱(NaOH溶液)的方法,使其转为化学盐并溶于水,同时控制预后甲醇pH=8~9。实际生产中,我们做了大量的探索,当pH>8时,加碱也有利于胺类物质的脱除。胺类物质主要是甲胺、二甲胺、三甲胺,状态为气态,沸点一般都小于10℃,而在甲醇溶液中却以盐类(CH3NH2)2HCO3或者以水溶液(CH3NH2)H2O的形态存在。当操作上加入碱时,就可把化合态的胺类物质分解成游离态,分解过程如下:

上述工艺过程涉及加碱量的多少。在实际生产中,仍然采取控制预后甲醇的pH值来控制。控制pH在8~9,就能够满足产品精甲醇高锰酸钾试验时间的指标要求。

7 清洗、煮塔的改进

云峰双塔精馏装置经过长时间的运行探索,针对粗甲醇成分的多元化,系统在长时间运行后,粗甲醇中油污、重组分、不溶物积累,逐步吸附在主塔、预塔的塔板,塔壁和工艺管线上,造成系统过脏,不论生产过程中工艺如何控制正常,仍然会造成精甲醇的蒸发残渣超标。设计上在考虑这一问题时,采取系统计划停车时,回收完系统物料,在主塔、预塔内加入软水清洗并排往残液槽,再加入软水到主塔、预塔内,控制液位在50%左右,再用蒸汽加热煮沸的办法处理。通过蒸煮,将上述杂物从系统放空管排出。这种方法的缺陷在于,换热方式是间接换热,每次煮塔需耗蒸汽90t左右。针对这一问题,我们在反复论证的基础上,于2011年11月,改造精馏煮塔方法,改为低压蒸汽直接从塔底进入系统,对塔板、塔壁及工艺管线进行直接加热吹扫。这样,不仅能将系统油污、重组分、不溶物直接加热吹扫干净,而且每次煮塔时系统只用5~8t蒸汽,不到原设计的十分之一。相比之下,煮塔效果更好,塔吹扫得更干净。

8 小结和建议

上述涉及的改进双塔精馏工艺的技术探讨与处理措施,主要是云峰双塔精馏工艺实际生产中的技术改进和操作提升。要保持精甲醇产品质量长期稳定,达到GB338-2004标准要求,还必须根据粗甲醇成分的变化情况采取不同的措施。这是因为每个联醇厂家生产的粗甲醇杂质都存在差异,即使是同一厂家,也会因粗甲醇合成过程中催化剂活性变化造成粗甲成分不断变化,同样必须依据不同的情况进行处理。