气化沉降槽底流泵节能改造

2012-01-30颜景銮

颜景銮

[新能凤凰(滕州)能源有限公司,山东滕州 277527]

德士古气化沉降槽的作用是收集真空闪蒸处理后的黑水。黑水含固量约为1%,经澄清槽沉降细渣,最终沉降物为含固量约20%的渣水,从沉降槽底部排出,澄清槽底部的细渣浆经底流泵抽出,通过管道运输,送往过滤机给料槽,经由过滤机给料泵加压后送至真空过滤机脱水,渣饼外送。底流泵的稳定运行,决定着气化系统渣水的可靠排出,影响着整个气化系统生产的稳定运行。

1 现状及改造原因

我公司气化渣水沉降槽底流泵共两台,型号GLZ60-400,功率22kW,流量为40m3/h,扬程43m,转速1 450r/min。配置电机型号为YB2-180L-4,功率22kW,额定电流43.1A,转速740r/min,功率因素0.85。底流泵控制方式为现场操作柱控制开、停车,阀门开度由现场操作工手动操作控制,单台底流泵设计为满足双炉负荷运行。

由于开车以来一直是单炉运行,流量控制较小,一般为15m3/h左右,致使泵出口阀长期处于小开度状态,节流损失严重,能耗大,实际扬程远远大于设计扬程。泵内颗粒介质循环量较大,介质颗粒硬,泵内件磨蚀严重,泵轴向力不平衡,叶轮锁紧螺栓经常断裂,并且由于泵腔内流速高,轴向推力大,泵内件磨蚀严重,阀体几乎每周都会磨穿,设备经常性故障维修。由于设备的选择都是按最大负荷情况来选型,在实际运行中设备留有很大的裕量,利用出口阀门开度大小来控制黑水流量和管网压力,造成电动机运行效率较低,电能浪费大。黑水到处溢流,污染了现场环境。同时现场操作人员的劳动强度较大,不能有效避免事故的扩大,故而威胁着生产的安全稳定运行。为解决上述问题,降低节流损失,根据工艺需求,实现任意调节流量,减轻现场操作人员劳动强度,保障今后双炉运行时能够达到设计负荷输出,经论证,决定对气化沉降槽底流泵电气部分进行节能改造。

2 改造方案

2.1 改造模拟验证

在气化303变电所内改造安装两套额定容量为22kW的变频调速系统,与现场底流泵及电机相匹配,流量控制由原来的节流控制改为变频调速控制。

根据工艺现状和现场实际情况,对气化配电室以及底流泵设备原回路安装配置情况逐一核对,从变频设备安装位置的安全可靠性、电气元器件选型与配置的合理性以及每一处二次回路增减的必要性都进行认真分析,制订出改造方案,绘制改造施工图纸。改造之前,联系工艺,在不影响渣水稳定运行的情况下,先单独用一台22kW变频器连接到底流泵的热备用回路上,用变频器的面板控制和操作,在气化配电室进行实际带负荷开、停车及调速试验。实验结果证明,变频器安装在配电室内,变频器产生的高次谐波不会对周围正在运行的生产设备及整个气化系统造成干扰,同时变频器与现场沉降槽底流泵电机的远距离设置不影响沉降槽底流泵模拟量与控制量信号的传输与调节。

2.2 传动系统组成及工作原理

传动系统电气部分主要由1台变频器柜(内置2台ABB ACS510-01-046A-4变频器)、2台现场就地控制操作柱(改造)和2台4极22kW鼠笼式三相异步电机组成。对底流泵运转速度的控制改造后,可实现自动和手动两种方式,手动调速由人工通过配电室内变频器面板的操作完成;自动调速由DCS控制室操作人员通过对渣水整体工艺指标的监控,给定转速调节命令,通过4~20mA模拟信号完成。操作工发出启动指令,变频器由0Hz开始加速,通过后台调速后,转速达到符合工艺要求的速度运行。底流泵设备的开、停车操作,也能实现现场就地和DCS中控室远程控制操作。考虑到沉降槽底流泵控制的安全性问题,采用电缆一对一信号传输控制,正向运行信号连接到变频器的DI1输入点,完成变频器的启动、停车控制。

2.3 变频器的选型

当前,交流变频调速系统主要为矢量控制和直接转矩控制(DTC)。DTC交流调速系统可以获得比矢量控制快得多的转矩响应,DTC动态控制精度比矢量控制精度高出五个数量级,即便在低速运行、电网供电质量不好、波形发生畸变时,DTC仍然能保持较高的控制精度。目前,市面上各种品牌的变频器控制方式多数采用矢量控制,而ABB变频器采用独特的直接转矩方式控制,因此我们在改造中选用电压等级为400V的ABB ACS800系列ACS510-01-046A-4型变频器。该变频器具有以下功能:采用DTC,可以设定不同的启动转矩,这样可以满足沉降槽底流泵无论是单台气化炉运行或者双气化炉运行都能顺利启动和控制。在开环和闭环时的转矩响应时间均小于5ms,速度的静态精度可以达到0.01%,动态精度可以到0.1%,其力矩阶跃上升时间小于5ms,比FVC控制方式至少少一半,动态控制精度比FVC高出一个数量级,即ACS510-01-046A-4变频器完全能满足底流泵工艺控制的要求。

3 传动配置与验证

3.1 主要设备一览表(表1)

表1 主要设备一览表

3.2 配电柜改造

对两台煤浆槽底流泵,在保障气化渣水系统正常运行的情况下逐台改造,联系工艺,一台监控运行,一台实施改造。按照改造方案,制作配电柜槽钢基础,安装变频器配电柜,在柜内配置ACS510-01-046A-4变频器和隔离开关、断路器、控制开关、电流互感器、继电器等电器元件。优化原配电柜配置,拆除原回路的静态中间继电器KA1~KA7、接触器、低压电动机综合保护器,在原配电柜上实现主、控回路的电缆跨接。依据改造图纸对变频器柜内继电器及现场操作柱开停车按钮、指示灯、转换开关、电流表等重新配线。

3.3 变频器接线

正确连接变频器主回路和控制回路的电缆线非常重要。如果主回路和控制回路接线错误,可能不能完成所设计的工作,甚至烧毁变频器。尤其是主回路,对主回路电源输入端(U1、V1、W1)和主回路输出端(U2、V2、W2)要非常慎重,必须确认,不能接错。主回路输入端(U1、V1、W1)用于接受从原沉降槽底流泵配电柜回路引入的电源进线,为三相交流电源;主回路输出端(U2、V2、W2)用于输出沉降槽底流泵现场三相交流异步电动机接线盒的信号,通过变频调速驱动底流泵设备;接地端,PE为接地标记,用于变频器外壳与大地的连接。

变频器控制回路接线相对简单,按照改造图纸正确接线即可。变频器控制回路至现场操作箱的控制线包括VREF+、AI1+GDN,是来自现场电位器的模拟输入信号,DI1、+24V、DI12、DI14为来自现场或DCS启动/停机的模拟量输入信号。当+24V和DI12打开,相应位置是EXT1,控制方式是“手动”,DI1、+24V、DI12为来自现场手动启动/停机的模拟量输入信号。当关闭+24V和DI12,控制方式是“自动”,相应位置是EXT2,DI1、+24V、DI14为来自DCS自动启动/停机的模拟量输入信号。控制方式可以通过现场的控制面板上手动、自动转换开关进行切换。变频器至DCS控制室的模拟信号包括调速信号、电流信号、速度信号。

3.4 变频器的检查、调试

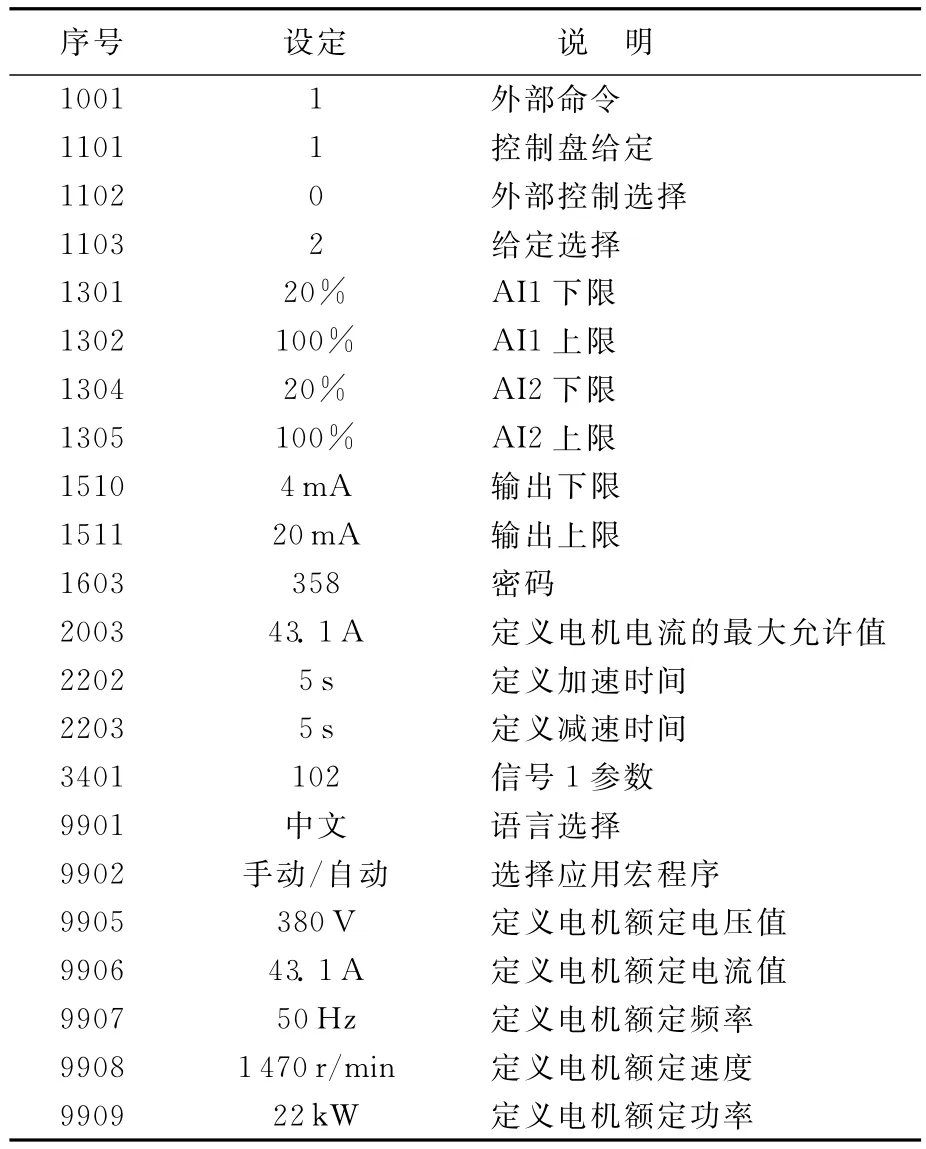

核对接线是否正确,尤其注意主回路端子的接线要正确,检查确认变频器电源输入端子经过空气开关接到电源上;检查各端子间和各暴露的带电部分有无短路和接地现象;确认端子连接、插接式连接器和螺钉等紧固无松动;确认各操作开关均处于断开位置,保证电源投入时变频器不会启动或发生异常动作;确认电机未接入。检查确认变频器铭牌标签的电压、频率等级是否与电网吻合。无误后送电,依据底流泵本体、底流泵电机数据以及变频器说明书,结合实际状况,制订变频器参数表,设置参数,具体参数如表2。

然后再次通电,在气化低压配电室用变频器面板操作,将运行变频器频率升至50Hz,测试变频器输出端U、V、W三相输出电压平衡;测试完毕,变频器风扇停止工作,断电后观察控制盘液晶显示器数秒钟后完全无显示。继而连接电机接线,联系工艺对沉降槽底流泵进行正常开停车操作和就地、远控调速操作,设备带负荷运行试验。

表2 ABB变频器参数

4 考核描述

4.1 考核依据

(1)《沉降槽底流泵改造项目申报表》

(2)2011年8月~2011年10月运行数据

4.2 考核说明

考核时间为2011年8月8日9时~2011年10月11日9时。采集改造后数据,与2011年8月以前未改造数据进行比较,核算节电率及经济效益。

4.3 考核数据

(1)电机功率

节电率=(改造前电机功率-改造后电机功率)/改造前电机功率×100%

(2)考核数据计算结果(表3)

表3 考核数据计算结果

5 考核结果

5.1 经济效益评价

将2011年10月11日9点~10月14日9点的考核数据与2011年8月前的装置进线功率进行对比,计算出年节电效益。

8月份以前进线平均功率为21kW,12月份进线平均功率为8.61kW。变频改造后比改造前进线功率下降12.39kW,年运行时间按7 200h计算,则年可节电8.92×104kW·h。按外购电价0.59元/(kW·h)计算,则年节电效益5.26万元。

5.2 环保和安全评价

由于转速的降低,泵运行周期大大提高,备件材料消耗减少。实现远程转速任意调节流量,控制压滤机负荷,满足工艺要求,避免现场黑水溢流污染环境,操作环境得以改善;由于沉降槽底流泵出口压力和流量的降低,管道振动和漏点明显减少,也由于沉降槽底流泵的出口压力降低、转速降低,叶轮泵盖和机封的运行周期延长。通过改造可实现沉降槽底流泵的远传控制,操作方便,装置的安全性得以保障,同时减轻了现场操作人员的劳动量。

6 结 语

(1)通过节能改造,达到了节电的目标,节电率达59.01%,降低了电耗,年节电创经济效益5.26万元,节约材料备件23.4万元,经济效益明显。

(2)泵出口压力从1.2MPa降低到0.2MPa,实现了设备的长周期运行,保证系统正常运转,滤饼产出稳定,灰水浊度稳定,实现了通过调整转速来任意调节流量,控制压滤机负荷,满足工艺要求。底流泵流量从50m3/h到5m3/h远程任意调节,操作方便,现场环境得到有效改善,对稳定生产、减小工作强度,优化灰水处理效果起到很好的推动作用。提高了设备整体的运行效率,而且一直到现在都稳定运行,实现了预期目标。